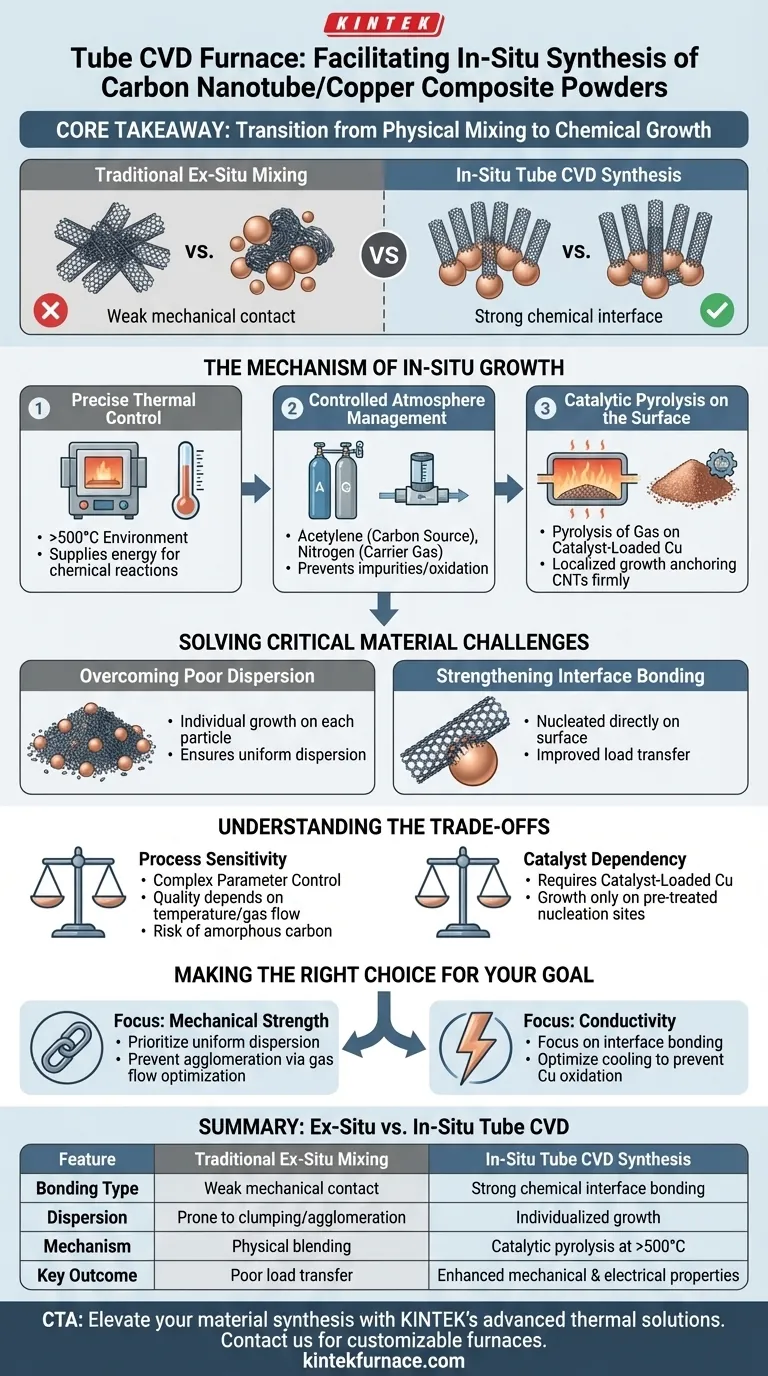

Der Röhren-CVD-Ofen ermöglicht die In-situ-Synthese durch die Schaffung einer präzise kontrollierten thermischen und chemischen Umgebung, die Kohlenstoffnanoröhren (CNTs) direkt auf Kupferpartikel wachsen lässt. Insbesondere hält er Temperaturen von typischerweise über 500°C aufrecht, während er ein kohlenstoffreiches Gasgemisch wie Acetylen und Stickstoff einleitet. Diese Konfiguration löst die Pyrolyse des Gases auf dem katalysatorbeladenen Kupfer aus, was zu Nanoröhren führt, die chemisch an das Metallsubstrat gebunden sind und nicht nur mechanisch gemischt werden.

Kernbotschaft Der Hauptvorteil der Verwendung eines Röhren-CVD-Ofens ist der Übergang von physikalischem Mischen zu chemischem Wachstum. Durch das direkte Wachstum von CNTs auf der Kupferoberfläche (In-situ) eliminiert dieser Prozess die Agglomeration und die schwachen Grenzflächenbindungsprobleme, die bei herkömmlichen Ex-situ-Mischmethoden auftreten.

Der Mechanismus des In-situ-Wachstums

Präzise Temperaturregelung

Die grundlegende Rolle des Röhren-CVD-Ofens besteht darin, eine Hochtemperaturumgebung bereitzustellen, die typischerweise 500°C überschreitet.

Diese Wärme ist entscheidend für die Einleitung der chemischen Reaktionen, die für die Synthese notwendig sind. Sie liefert die Energie, die benötigt wird, um Kohlenstoff-Vorläufergase in atomaren Kohlenstoff zu zerlegen.

Kontrollierte Atmosphärenverwaltung

Das Röhrendesign ermöglicht die Einführung spezifischer Gasgemische, wie z. B. Acetylen (die Kohlenstoffquelle) und Stickstoff (das Träger- oder Schutzgas).

Durch die strenge Kontrolle dieser Atmosphäre stellt der Ofen sicher, dass Kohlenstoff für das Wachstum verfügbar ist, ohne unerwünschte Verunreinigungen oder unkontrollierte Oxidation einzubringen.

Katalytische Pyrolyse auf der Oberfläche

Innerhalb der beheizten Zone durchläuft das Kohlenstoffquellen-Gas eine Pyrolyse (thermische Zersetzung).

Da das Kupferpulver mit einem Katalysator beladen ist, findet diese Zersetzung spezifisch auf der Oberfläche der Kupferpartikel statt. Diese Lokalisierung stellt sicher, dass die Kohlenstoffnanoröhren von dem Kupfer nach außen wachsen und fest an dem Metall verankert sind.

Lösung kritischer Materialherausforderungen

Überwindung schlechter Dispersion

Herkömmliche Methoden beinhalten oft das physische Mischen von losen CNTs mit Kupferpulver, was zu Klumpenbildung und ungleichmäßiger Verteilung führt.

Die Röhren-CVD-Methode löst dies, indem die Nanoröhren einzeln auf jedem Kupferpartikel wachsen gelassen werden. Dies gewährleistet eine gleichmäßige Dispersion im gesamten Verbundpulver, bevor es überhaupt zu einem festen Teil konsolidiert wird.

Stärkung der Grenzflächenbindung

Bei der Ex-situ-Mischung interagieren die CNTs und das Kupfer nur durch schwachen mechanischen Kontakt.

Das In-situ-Wachstum, das durch den Ofen ermöglicht wird, schafft eine starke Grenzflächenbindung. Da die CNTs direkt auf der Kupferoberfläche keimen, wird die Lastübertragung zwischen der Matrix (Kupfer) und der Verstärkung (CNT) erheblich verbessert.

Verständnis der Kompromisse

Prozesssensitivität

Während der Röhren-CVD-Ofen überlegene Materialien herstellt, führt er zu Komplexität in Bezug auf die Parameterkontrolle.

Die Qualität der CNTs hängt stark von der Einhaltung exakter Temperaturen und Gasflussraten ab. Abweichungen können zu unvollständigem Wachstum oder zur Bildung von amorphem Kohlenstoff anstelle von strukturierten Nanoröhren führen.

Katalysatorabhängigkeit

Der beschriebene Prozess beruht auf katalysatorbeladenem Kupferpulver.

Der Ofen ermöglicht das Wachstum, aber das Kupferpulver muss mit einem Katalysator vorbehandelt werden, um als effektive Keimbildungsstellen zu dienen. Der Ofen kann ohne diesen katalytischen Treiber kein Wachstum auf inerten, unbehandelten Kupferoberflächen erzwingen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Röhren-CVD-Ofens für diese Anwendung zu maximieren, berücksichtigen Sie Ihre spezifischen Endziele:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie den Aspekt der gleichmäßigen Dispersion; stellen Sie sicher, dass Ihre Gasflussraten eine Kohlenstoffübersättigung verhindern, die zu Agglomeration führen könnte.

- Wenn Ihr Hauptaugenmerk auf Leitfähigkeit liegt: Konzentrieren Sie sich auf die Grenzflächenbindung; optimieren Sie die Kühlphase in der kontrollierten Atmosphäre, um eine Oxidation des Kupfers nach dem Wachstum zu verhindern.

Der Röhren-CVD-Ofen ist nicht nur ein Heizgerät; er ist ein Reaktor, der die mechanischen Einschränkungen des Mischens durch die chemische Präzision des Wachstums ersetzt.

Zusammenfassungstabelle:

| Merkmal | Traditionelles Ex-Situ-Mischen | In-situ-Röhren-CVD-Synthese |

|---|---|---|

| Bindungstyp | Schwacher mechanischer Kontakt | Starke chemische Grenzflächenbindung |

| Dispersion | Neigt zu Klumpenbildung/Agglomeration | Individuelles Wachstum auf jedem Partikel |

| Mechanismus | Physisches Mischen von Pulvern | Katalytische Pyrolyse bei >500°C |

| Schlüsselergebnis | Schlechte Lastübertragung | Verbesserte mechanische und elektrische Eigenschaften |

Verbessern Sie Ihre Materialsynthese mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK kundenspezifische Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der In-situ-Synthese und Materialforschung entwickelt wurden. Ob Sie die Grenzflächenbindung optimieren oder eine gleichmäßige Dispersion für die nächste Generation von Verbundwerkstoffen sicherstellen möchten, unsere Labor-Hochtemperaturöfen bieten die Präzision, die Sie benötigen. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum ist ein Präzisions-Temperaturregelungs-Rohrofen für die CNT- und AlN-Synthese notwendig? Vertikale Ausrichtung sicherstellen

- Warum wird ein vertikaler Rohrofen für Abschrecktests bevorzugt? Erzielen Sie eine schnelle, reproduzierbare Abkühlung für genaue Ergebnisse

- Wie steuert eine horizontale Rohröfen die Reaktionsumgebung für die Verkohlung von Kirschkernen? Hochpräziser Leitfaden

- Was sind die technischen Vorteile der Verwendung eines Hochtemperatur-Röhrenofens? Präzisions-Thermooxidation erklärt

- Was sind die zwei primären Typen von Rohröfen und ihre Hauptmerkmale? Vergleich: Geteilte vs. massive Bauweise

- Welche Zertifizierungen sind mit dreizonigen Spaltrohröfen verbunden? Wichtige Kennzeichen für Qualität und Sicherheit

- Was ist die Arbeitsumgebung eines Vakuumrohrofens? Erreichen Sie Reinheit und Präzision bei der Materialbearbeitung

- Warum wird ein Röhrenofen mit kontrollierter Atmosphäre für die NC-Substratvorbereitung benötigt? Wesentlich für die Karbonisierung.