Kurz gesagt: Geteilte Rohröfen werden in Forschung und Industrie für alle thermischen Prozesse eingesetzt, die eine präzise Temperaturkontrolle in Kombination mit einfachem Zugang zur Probe erfordern. Zu ihren Kernanwendungen gehören die Materialsynthese wie die chemische Gasphasenabscheidung (CVD), fortgeschrittene Materialprüfung, Katalysatorforschung und die Wärmebehandlung von vormontierten Komponenten, die nicht einfach in ein Standard-Ofenrohr eingeführt werden können.

Das entscheidende Merkmal eines geteilten Rohrofens ist nicht nur seine Fähigkeit, hohe, gleichmäßige Wärme zu erzeugen, sondern sein klappbares, zweiteiliges Design. Dies ermöglicht es dem Ofen, sich um eine Probe herum zu öffnen und zu schließen, was ihn zur idealen Wahl für Prozesse macht, die empfindliche Materialien, In-situ-Messungen oder komplexe, vorgefertigte Reaktoraufbauten umfassen.

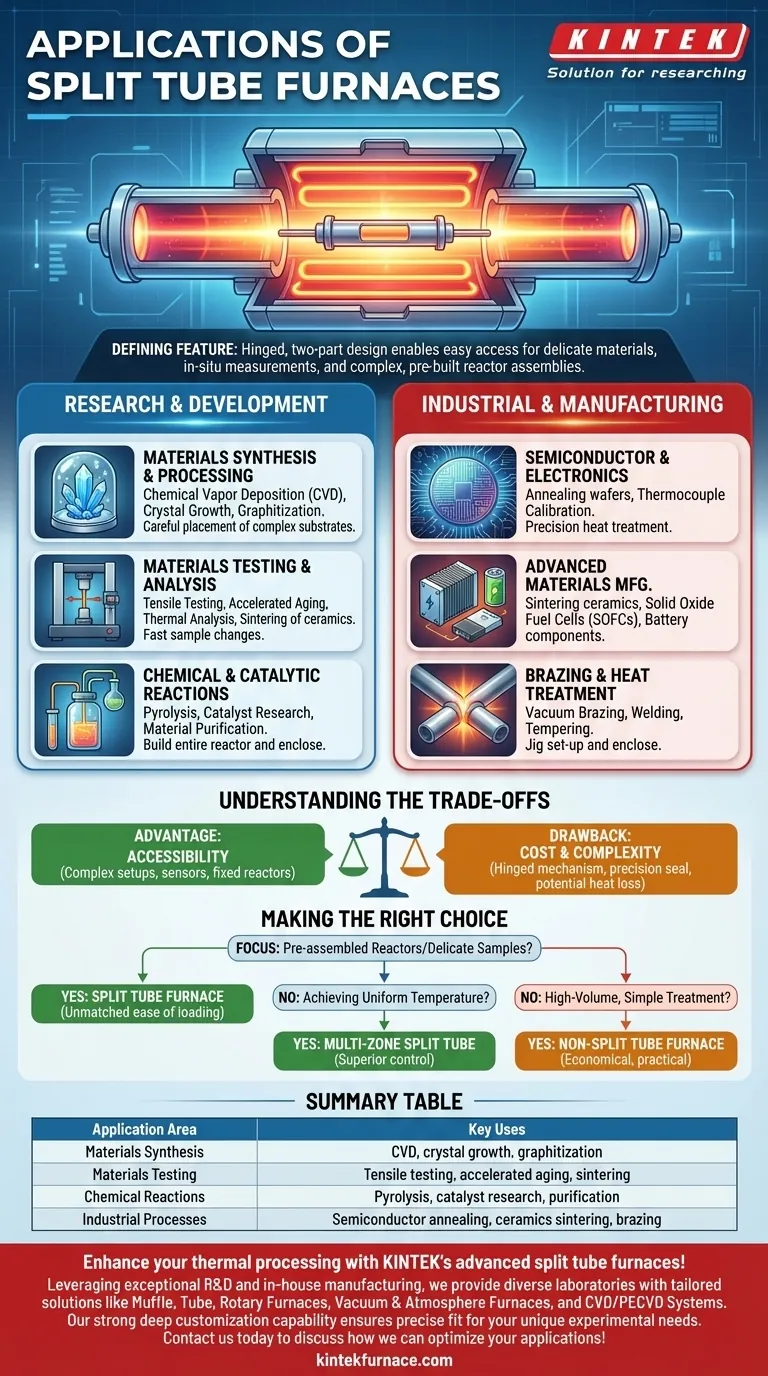

Kernanwendungen in Forschung & Entwicklung

Die Vielseitigkeit des geteilten Rohrofens macht ihn zu einem Eckpfeiler moderner Materialwissenschafts- und Chemielabore. Sein Design löst mehrere wichtige experimentelle Herausforderungen.

Materialsynthese und -verarbeitung

Geteilte Rohröfen sind entscheidend für die Herstellung neuer Materialien. Ihre präzise Temperatur- und Atmosphärenkontrolle ist unerlässlich für Prozesse, bei denen die atomare Struktur von größter Bedeutung ist.

Anwendungen umfassen die chemische Gasphasenabscheidung (CVD) zur Herstellung dünner Schichten, das Kristallwachstum und die Graphitierung von Kohlenstoffmaterialien. Die Möglichkeit, den Ofen zu öffnen, ermöglicht es Forschern, komplexe Substrate oder Impfkristalle genau dort zu platzieren, wo sie innerhalb der gleichmäßigen Heizzone benötigt werden.

Materialprüfung und -analyse

Das Verständnis des Materialverhaltens bei hohen Temperaturen ist grundlegend für die Ingenieurwissenschaften. Ein geteilter Rohrofen erleichtert dies, indem er die direkte Integration von Prüfgeräten mit der Probe ermöglicht.

Dies ist üblich bei Zugversuchen, bei denen ein Material gleichzeitig erhitzt und auseinandergezogen wird. Er wird auch für Studien zur beschleunigten Alterung, zur Thermoanalyse und für Sinterstudien an Keramikpulvern verwendet, wo Probenänderungen schnell und einfach sein müssen.

Chemische und katalytische Reaktionen

Viele chemische Reaktionen erfordern sorgfältig kontrollierte thermische Energie. Geteilte Rohröfen bieten die ideale Umgebung für die Untersuchung dieser Prozesse im Labormaßstab.

Zu den Hauptanwendungen gehören die Pyrolyse (thermische Zersetzung in inerter Atmosphäre), die Katalysatorforschung und die Materialreinigung durch Prozesse wie die Sublimation. Forscher können einen ganzen Reaktor mit Gasleitungen und Sonden bauen, ihn in den Ofen stellen und dann die Kammer schließen, um das Experiment zu beginnen.

Industrielle und Fertigungsprozesse

Über das Labor hinaus werden geteilte Rohröfen in der spezialisierten Fertigung eingesetzt, wo Präzision und Zuverlässigkeit unverzichtbar sind.

Halbleiter- und Elektronikproduktion

Die Herstellung elektronischer Komponenten basiert oft auf Wärmebehandlung. Geteilte Rohröfen werden zum Glühen von Halbleiterwafern zur Reparatur von Kristalldefekten und zur präzisen Kalibrierung von Thermoelementen eingesetzt, die in anderen Industrieanlagen verwendet werden.

Fortschrittliche Materialherstellung

Die Produktion von Materialien der nächsten Generation ahmt oft Laborprozesse nach. Dies umfasst das Sintern von Keramiken zur Herstellung dichter, harter Teile und die Entwicklung von Festoxidbrennstoffzellen (SOFCs) sowie fortschrittlichen Batteriekomponenten.

Löten und Wärmebehandlung

Das geteilte Design ist äußerst vorteilhaft für das Fügen oder Behandeln von unregelmäßig geformten Metallteilen. Komponenten können in einer Vorrichtung eingerichtet und der Ofen einfach um sie herum geschlossen werden für Vakuumlöten, Schweißen oder Anlassen unter kontrollierter Atmosphäre, um Oxidation zu verhindern.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist ein geteilter Rohrofen nicht immer die notwendige Wahl. Das Verständnis seiner spezifischen Vor- und Nachteile ist entscheidend für eine fundierte Investition.

Der Kernvorteil: Zugänglichkeit

Der Hauptgrund für die Wahl eines geteilten Rohrofens ist die Probenzugänglichkeit. Wenn Ihr Prozess Materialien umfasst, die schwierig in ein langes Rohr zu schieben sind, Sensoren oder Sonden angebracht haben oder Teil eines festen Reaktoraufbaus sind, ist das geteilte Design eine Notwendigkeit.

Der Nachteil: Kosten und Komplexität

Der Klappmechanismus und die präzise Ingenieurskunst, die für eine gute Abdichtung erforderlich sind, machen geteilte Rohröfen von Natur aus komplexer und teurer als ihre massiven, nicht geteilten Gegenstücke. Die Naht kann auch einen geringfügigen Punkt des Wärmeverlusts darstellen, obwohl dies bei hochwertigen Designs minimal ist.

Wann ein einfacherer Ofen ausreicht

Für Anwendungen mit hohem Durchsatz, die einfache Proben wie das Kalzinieren von Pulvern oder das Trocknen von Granulatmaterialien umfassen, die leicht in einen Tiegel geladen und in den Ofen geschoben werden können, ist ein Standard-, nicht geteilter Rohrofen oft eine wirtschaftlichere und robustere Lösung.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich nach den einzigartigen Anforderungen Ihres Prozesses richten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung vormontierter Reaktoren oder empfindlicher Proben liegt: Der geteilte Rohrofen ist die eindeutige Wahl für seine unübertroffene Ladefreundlichkeit.

- Wenn Ihr Hauptaugenmerk auf der Erzielung des möglichst gleichmäßigsten Temperaturprofils liegt: Ein Mehrzonen-Rohrofen bietet überlegene Kontrolle für empfindliche Prozesse wie Kristallwachstum oder CVD.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, einfachen Wärmebehandlung von Pulvern oder Kleinteilen liegt: Ein wirtschaftlicherer, nicht geteilter Rohrofen ist möglicherweise das praktischere und kostengünstigere Werkzeug.

Letztendlich hängt die Auswahl des richtigen Ofens davon ab, die Konstruktionsmerkmale der Ausrüstung an Ihre spezifischen betrieblichen Anforderungen anzupassen.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptanwendungen |

|---|---|

| Materialsynthese | CVD, Kristallwachstum, Graphitierung |

| Materialprüfung | Zugprüfung, beschleunigte Alterung, Sintern |

| Chemische Reaktionen | Pyrolyse, Katalysatorforschung, Reinigung |

| Industrielle Prozesse | Halbleiterglühen, Keramiksintern, Löten |

Verbessern Sie Ihre thermischen Prozesse mit KINTEK's fortschrittlichen geteilten Rohröfen! Durch herausragende Forschung & Entwicklung und hauseigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Passung für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Anwendungen optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten