Im Kern bestehen Rohröfen aus einer bestimmten Auswahl an Hochleistungsmaterialien, die wegen ihrer thermischen Belastbarkeit und chemischen Stabilität ausgewählt werden. Der Hauptkörper oder das Gehäuse besteht typischerweise aus Edelstahl für Haltbarkeit und Isolierung. Die kritische Komponente ist jedoch das innere Arbeitsoberrohr, das die Probe aufnimmt und am häufigsten aus einer Keramik wie Aluminiumoxid, einem Glas wie Quarz oder einer speziellen Metalllegierung wie Inconel besteht.

Die Materialwahl ist nicht willkürlich; sie ist eine entscheidende Entscheidung, die durch die maximale Temperatur Ihres Experiments, die erforderliche chemische Inertheit und die atmosphärischen Bedingungen bestimmt wird. Der Außenmantel des Ofens bietet Struktur und Isolierung, während das Innenrohr die Reaktion direkt aufnimmt und robust genug sein muss, um der gesamten Prozessumgebung standzuhalten.

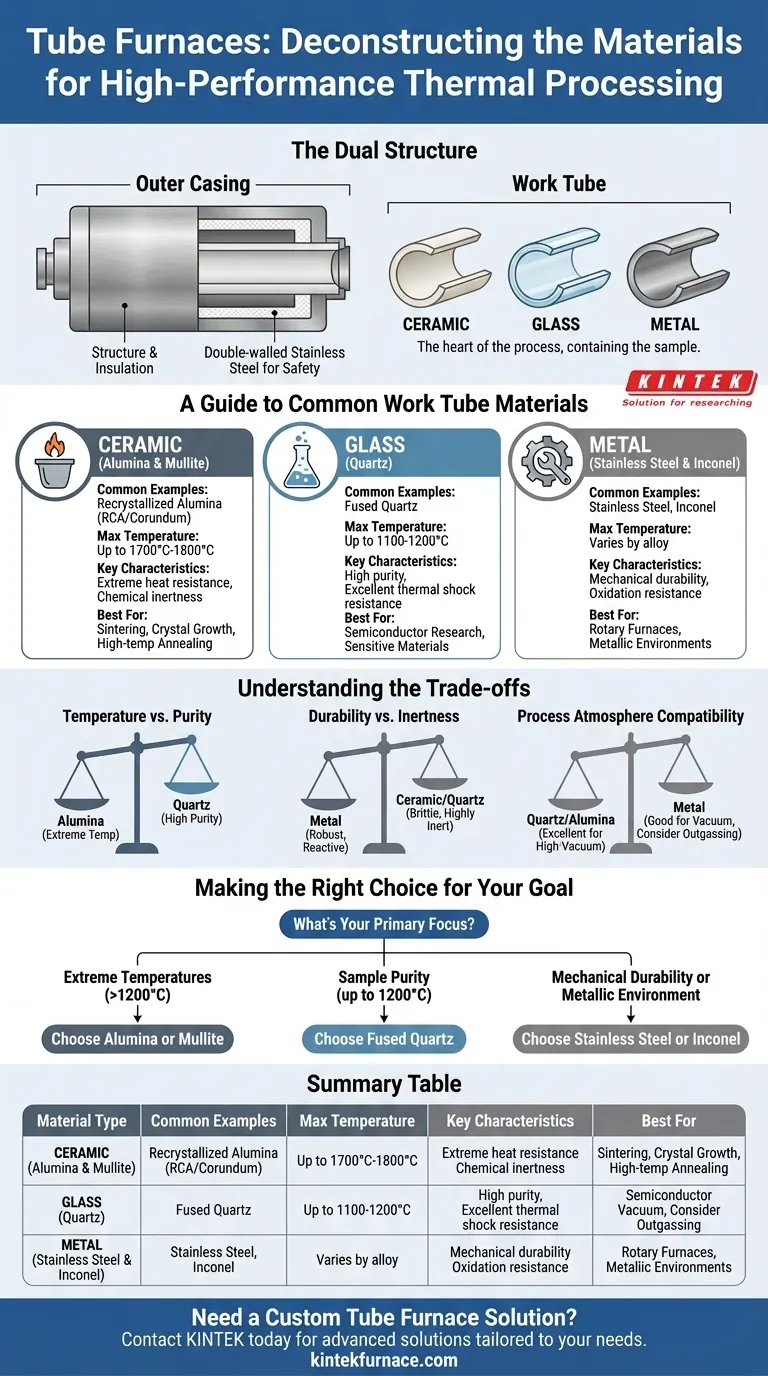

Aufschlüsselung des Rohrofens: Gehäuse vs. Arbeitsoberrohr

Um die Konstruktion des Ofens zu verstehen, ist es wichtig, zwischen seinen beiden primären strukturellen Komponenten zu unterscheiden. Jede erfüllt einen anderen Zweck und besteht aus unterschiedlichen Materialien.

Das Außengehäuse: Struktur und Isolierung

Der Außenkörper eines modernen Rohrofens besteht fast immer aus Edelstahl.

Dieses Material bietet eine ausgezeichnete strukturelle Haltbarkeit und Korrosionsbeständigkeit. Bei vielen Konstruktionen wird eine doppelwandige Edelstahlkonstruktion verwendet, um einen Luftspalt zu schaffen, der die Wärmeisolierung erheblich verbessert und die Außenseite sicher berührbar hält.

Das Arbeitsoberrohr: Das Herzstück des Prozesses

Das Arbeitsoberrohr ist der Hohlzylinder, der durch das beheizte Zentrum des Ofens verläuft. Hier wird die Probe platziert und die thermische Verarbeitung durchgeführt.

Das Material dieses Rohres ist der wichtigste Faktor, der die Fähigkeiten des Ofens bestimmt, da es extremen Temperaturen, chemischen Reaktionen und möglicherweise hohem Vakuum standhalten muss, ohne die Probe zu kontaminieren.

Ein Leitfaden zu gängigen Materialien für Arbeitsoberrohre

Die Auswahl des Materials für das Arbeitsoberrohr ist eine direkte Funktion der beabsichtigten Anwendung. Die drei Hauptkategorien sind Keramiken, Gläser und Metalle.

Keramikrohre (Aluminiumoxid & Mullit)

Keramikrohre sind die Champions für Hochtemperaturanwendungen. Rekristallisiertes Aluminiumoxid (auch RCA oder Korund genannt) ist die gebräuchlichste Wahl.

Diese Rohre bieten die höchsten Betriebstemperaturen, wobei einige bis zu 1700 °C oder sogar 1800 °C stabil eingesetzt werden können. Sie weisen eine ausgezeichnete chemische Inertheit und strukturelle Integrität unter extremen thermischen Belastungen auf und eignen sich daher ideal zum Sintern, Glühen und für das Kristallwachstum.

Glasrohre (Quarz)

Quarzglas ist aufgrund seiner hohen Reinheit und ausgezeichneten Thermoschockbeständigkeit ein extrem verbreitetes Material für Arbeitsoberrohre.

Obwohl seine Höchsttemperatur niedriger ist als die von Aluminiumoxid (typischerweise um 1100–1200 °C), verhindert seine überlegene chemische Reinheit die Probenkontamination bei empfindlichen Prozessen. Es ist der Standard für viele Anwendungen in der Halbleiter- und fortschrittlichen Materialforschung. Pyrex ist eine weniger verbreitete Alternative für niedrigere Temperaturen.

Metallrohre (Edelstahl & Inconel)

Metallrohre werden wegen ihrer mechanischen Haltbarkeit und Beständigkeit gegen physische Stöße ausgewählt. Sie finden sich häufig in Drehrohrofenen, bei denen das Rohr selbst in Bewegung ist.

Edelstahl ist eine haltbare, kostengünstige Option für Anwendungen, bei denen eine metallische Umgebung akzeptabel ist. Für höhere Temperaturen oder korrosivere Atmosphären wird eine Nickelbasis-Superlegierung wie Inconel wegen ihrer überlegenen Festigkeit und Oxidationsbeständigkeit verwendet.

Die Abwägungen verstehen

Die Auswahl des richtigen Materials erfordert eine Abwägung zwischen Leistung, Haltbarkeit und Kosten. Kein einzelnes Material ist für jedes Szenario perfekt.

Temperatur vs. Reinheit

Aluminiumoxidrohre bieten eine unübertroffene Temperaturbeständigkeit, aber Standard-Reinheitsgrade können manchmal eine Quelle der Kontamination für ultraempfindliche Materialien sein. Quarz bietet eine außergewöhnliche Reinheit, kann aber nicht bei den gleichen extremen Temperaturen wie Aluminiumoxid verwendet werden.

Haltbarkeit vs. Inertheit

Metallrohre sind robust und halten mechanischer Belastung weitaus besser stand als Keramiken oder Glas. Sie sind jedoch reaktiv und können Proben verunreinigen. Keramik- und Quarzrohre sind hochinert, aber spröde und können durch starken Thermoschock oder physische Einwirkung reißen.

Kompatibilität mit der Prozessatmosphäre

Die Fähigkeit, ein Vakuum zu halten oder bestimmte Prozessgase einzuschließen, ist von entscheidender Bedeutung. Quarz- und Aluminiumoxidrohre eignen sich hervorragend für Hochvakuumanwendungen (bis zu 10⁻⁵ Torr). Metallrohre sind ebenfalls geeignet, aber ihre Entgasungseigenschaften müssen bei Arbeiten im Hochvakuum berücksichtigt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Rohrmaterials ist ein grundlegender Schritt, um die Sicherheit, Genauigkeit und den Erfolg Ihres thermischen Prozesses zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen (über 1200 °C) liegt: Wählen Sie ein Aluminiumoxid- oder Mullit-Keramikrohr wegen seiner überlegenen thermischen Stabilität.

- Wenn Ihr Hauptaugenmerk auf der Probenreinheit bei moderater Hitze (bis zu 1200 °C) liegt: Ein Quarzglasrohr ist der Standard für seine ausgezeichnete chemische Inertheit.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit oder einer metallischen Umgebung liegt: Ein Rohr aus Edelstahl oder Inconel bietet die notwendige Robustheit, insbesondere für Rotationssysteme.

Das Verständnis dieser grundlegenden Materialeigenschaften ermöglicht es Ihnen, eine Ofenkonfiguration auszuwählen, die die Integrität und den Erfolg Ihrer Arbeit garantiert.

Zusammenfassungstabelle:

| Materialtyp | Gängige Beispiele | Max. Temperatur | Hauptmerkmale | Am besten geeignet für |

|---|---|---|---|---|

| Keramik | Aluminiumoxid, Mullit | Bis zu 1800°C | Extreme Hitzebeständigkeit, chemische Inertheit | Sintern, Kristallwachstum, Hochtemperaturglühen |

| Glas | Quarzglas | Bis zu 1200°C | Hohe Reinheit, ausgezeichnete Thermoschockbeständigkeit | Halbleiterforschung, empfindliche Materialien |

| Metall | Edelstahl, Inconel | Variiert je nach Legierung | Mechanische Haltbarkeit, Oxidationsbeständigkeit | Drehrohrofen, metallische Umgebungen |

Benötigen Sie eine kundenspezifische Rohrofenlösung?

Die Wahl des richtigen Materials für das Arbeitsoberrohr ist entscheidend für den Erfolg Ihres Experiments. Bei KINTEK nutzen wir unsere außergewöhnlichen F&E- und hausinternen Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Anforderungen zugeschnitten sind.

Unsere Produktlinie umfasst Rohröfen, Muffelöfen, Drehrohrofen und Vakuum- & Atmosphärenöfen, ergänzt durch starke Tiefanpassungsfähigkeiten. Egal, ob Sie extreme Temperaturstabilität mit Aluminiumoxid, ultrahohe Reinheit mit Quarz oder mechanische Haltbarkeit mit Metalllegierungen benötigen, wir können das perfekte System für Ihr Labor entwickeln.

Kontaktieren Sie uns noch heute, um Ihre spezifischen thermischen Verarbeitungsanforderungen zu besprechen und lassen Sie sich von unseren Experten dabei helfen, präzise und zuverlässige Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor