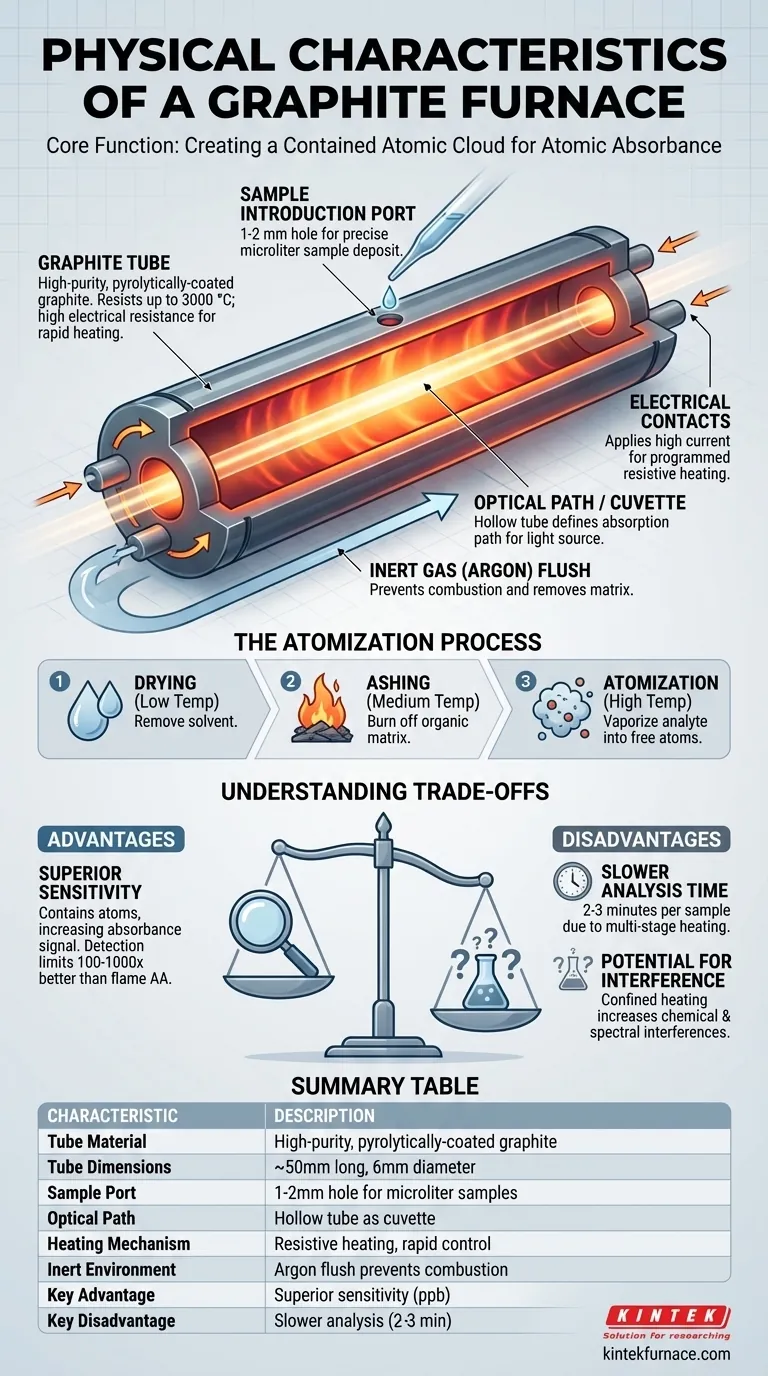

Im Wesentlichen ist ein Graphitofen ein kleines, hohles Graphitrohr. Es ist typischerweise etwa 50 mm (2 Zoll) lang und 6 mm (0,25 Zoll) im Durchmesser und weist ein kleines Loch in der Mitte der oberen Wand für die Probenzuführung auf. Dieser Ofen wird im Lichtweg eines Atomabsorptions-(AA)-Spektrophotometers platziert, sodass Strahlung direkt durch seine Länge hindurchtreten kann.

Das einfache physikalische Design des Graphitofens – ein kleines, widerstandsbeheiztes Rohr – ist trügerisch. Es handelt sich um einen hoch entwickelten Mikroofen, der darauf ausgelegt ist, eine Probe zu halten und zu konzentrieren, wodurch ein dichter atomarer Dampf für maximale analytische Empfindlichkeit erzeugt wird.

Die Kernfunktion: Erzeugung einer geschlossenen Atomwolke

Der gesamte Zweck des Ofens besteht darin, eine winzige flüssige Probe zu nehmen und sie effizient in eine Wolke aus freien, im Grundzustand befindlichen Atomen umzuwandeln, die Licht absorbieren können. Seine physikalischen Eigenschaften dienen alle diesem Ziel.

Das Graphitrohr

Der Hauptkörper ist ein Rohr aus hochreinem, pyrolytisch beschichtetem Graphit. Dieses Material wird aufgrund seiner Fähigkeit, extremen Temperaturen (bis zu 3000 °C) standzuhalten, und seines hohen elektrischen Widerstands gewählt, der es ermöglicht, sich bei Anlegen eines Stroms schnell zu erwärmen.

Der Probenzuführungsanschluss

Ein kleines Loch, typischerweise 1-2 mm im Durchmesser, wird in die Oberseite des Rohrs gebohrt. Dies ermöglicht es der Spitze einer Autosampler-Pipette, einzutreten und ein präzises, mikrolitergroßes Probenvolumen auf die innere Oberfläche des Rohrs abzugeben.

Der optische Pfad

Die hohle, zylindrische Form des Rohrs ist entscheidend. Sie dient als Küvette oder Absorptionszelle. Licht von der Lichtquelle des Instruments wird von Ende zu Ende durch das Rohr geleitet, wodurch eine definierte Weglänge für die Messung entsteht.

Wie das Design die Atomisierung ermöglicht

Die physikalische Struktur des Ofens ermöglicht einen präzise gesteuerten, mehrstufigen Heizprozess, der mit anderen Methoden wie der Flammen-AA nicht zu erreichen ist.

Elektrische Kontakte

Der Ofen wird zwischen zwei elektrischen Kontakten gehalten. Wenn das Gerät einen hohen Strom anlegt, bewirkt der natürliche Widerstand des Rohrs, dass es sich fast sofort erwärmt. Dies ermöglicht eine programmierte Abfolge von Temperaturschritten.

Das Temperaturprogramm

Die Probe wird nicht sofort atomisiert. Zuerst wird sie vorsichtig getrocknet, um das Lösungsmittel zu entfernen. Dann wird sie bei einer höheren Temperatur verascht (oder pyrolysiert), um organische Matrixbestandteile zu verbrennen. Schließlich wird die Temperatur schnell auf den Atomisierungsschritt erhöht, wo der interessierende Analyt in eine dichte Wolke freier Atome verdampft wird.

Eine inerte Umgebung

Während des Betriebs wird der Ofen ständig mit einem Inertgas, typischerweise Argon, gespült. Dies dient zwei Hauptzwecken: Es verhindert, dass das heiße Graphitrohr in Anwesenheit von Luft verbrennt, und es hilft, den Rauch und die verdampfte Matrix während des Veraschungsschritts abzuführen.

Die Kompromisse verstehen

Das Ofendesign bietet unglaubliche Vorteile, bringt aber auch spezifische Einschränkungen im Vergleich zu anderen Atomabsorptionstechniken mit sich.

Vorteil: Überlegene Empfindlichkeit

Der Hauptvorteil des Ofens ist seine Fähigkeit, Atome einzuschließen. Bei der Flammen-AA strömen Atome schnell durch die Flamme und verteilen sich rasch. In einem Graphitofen ist der atomare Dampf eine Sekunde oder länger in dem kleinen Rohr eingeschlossen, was das Absorptionssignal dramatisch erhöht und Nachweisgrenzen liefert, die 100- bis 1000-mal besser sind als die der Flammen-AA.

Nachteil: Längere Analysezeit

Jede Messung erfordert ein vollständiges Temperaturprogramm – Trocknen, Veraschen, Atomisieren und Abkühlen – was 2-3 Minuten pro Probe dauern kann. Dies ist deutlich langsamer als die nahezu sofortigen Messwerte der Flammen-AA.

Nachteil: Potenzial für Interferenzen

Da die gesamte Probenmatrix in einem begrenzten Raum erhitzt wird, ist das Potenzial für chemische und spektrale Interferenzen höher als in einer Flamme. Eine sorgfältige Methodenentwicklung ist erforderlich, um diese Effekte zu mindern.

Die Bedeutung des Designs

Die physikalischen Eigenschaften des Graphitofens sind direkt mit seinem analytischen Zweck und seiner Leistung verbunden.

- Wenn Ihr Hauptaugenmerk auf der Ultraspurenanalytik liegt: Das kleine, geschlossene Design des Ofens ist seine größte Stärke, da es Atome konzentriert, um Nachweisgrenzen im Bereich von Teilen pro Milliarde (ppb) oder darunter zu erreichen.

- Wenn Ihr Hauptaugenmerk auf dem Verständnis der Messung liegt: Das Hohlrohr definiert den optischen Pfad für die Absorption, während die Materialeigenschaften von Graphit die schnelle, kontrollierte Erwärmung ermöglichen, die für den gesamten Prozess zentral ist.

Letztendlich ist der Graphitofen eine miniaturisierte Hochtemperaturumgebung, die für einen einzigen Zweck entwickelt wurde: die Interaktion zwischen Licht und den interessierenden Atomen zu maximieren.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Rohrmaterial | Hochreiner, pyrolytisch beschichteter Graphit für hohe Temperaturen und elektrischen Widerstand |

| Rohrabmessungen | Ca. 50 mm lang, 6 mm Durchmesser |

| Probenanschluss | 1-2 mm Loch für präzise Mikroliter-Probenzuführung |

| Optischer Pfad | Hohlrohr dient als Küvette für die Lichtabsorption |

| Heizmechanismus | Widerstandsheizung über elektrische Kontakte für schnelle Temperaturregelung |

| Inerte Umgebung | Argongasspülung zur Vermeidung von Verbrennung und Entfernung der Matrix |

| Hauptvorteil | Überlegene Empfindlichkeit mit 100-1000x besseren Nachweisgrenzen als Flammen-AA |

| Hauptnachteil | Längere Analysezeit (2-3 Minuten pro Probe) |

Benötigen Sie einen Hochtemperaturofen, der auf die speziellen Anforderungen Ihres Labors zugeschnitten ist? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme anzubieten. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Passung für Ihre experimentellen Anforderungen und verbessert Empfindlichkeit und Effizienz in Anwendungen wie der Atomabsorption. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre analytischen Prozesse optimieren können!

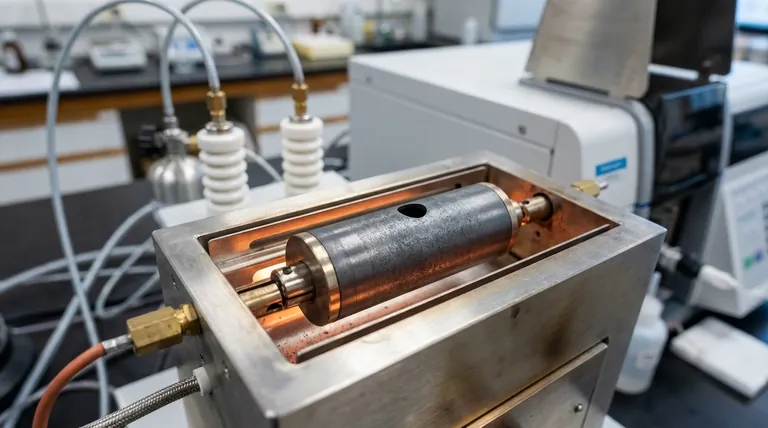

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität