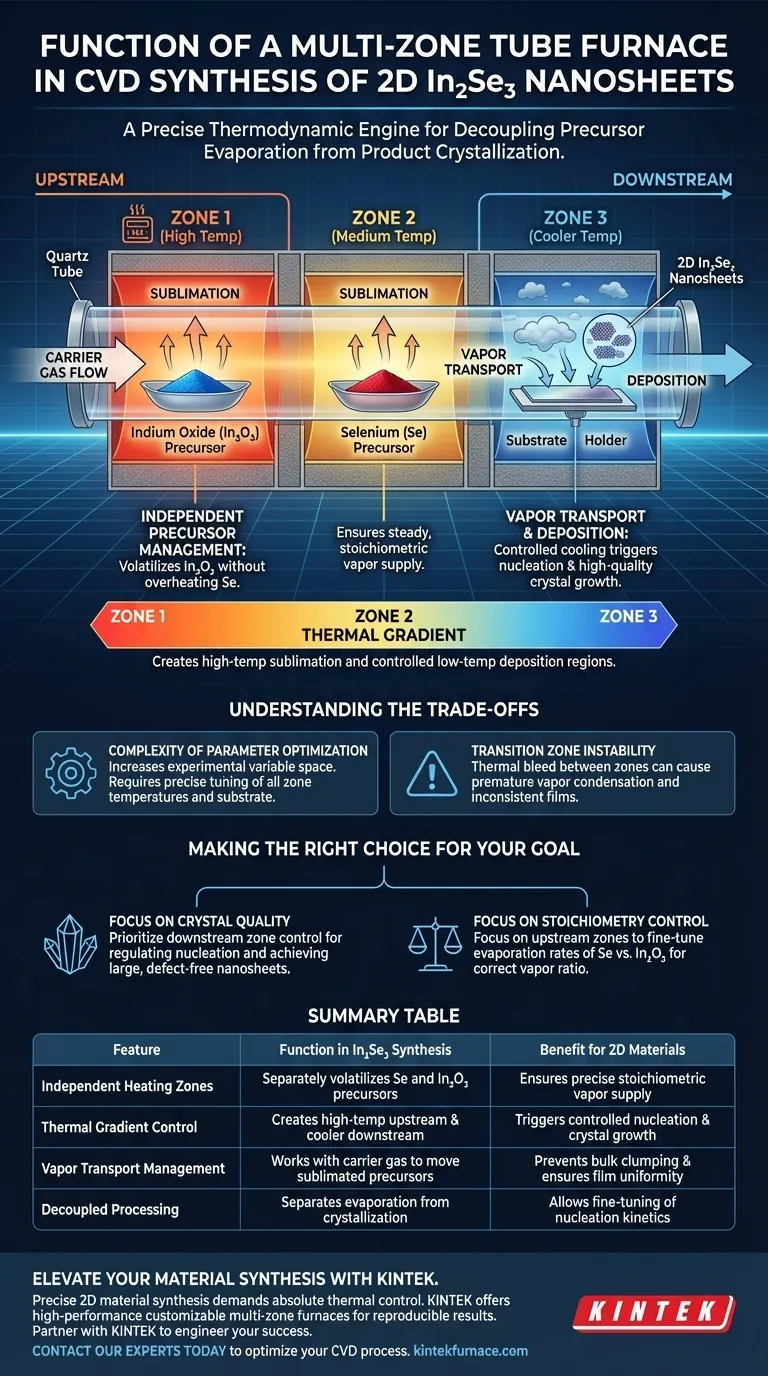

Ein Mehrzonen-Rohrofen dient als präzise thermodynamische Maschine, die für die Synthese von zweidimensionalen Beta-Prime-In2Se3-Nanoschichten mittels chemischer Gasphasenabscheidung (CVD) erforderlich ist. Seine Hauptfunktion besteht darin, unabhängige, isolierte Heizumgebungen für verschiedene Vorläufer – insbesondere Selen- und Indiumoxidpulver – bereitzustellen und gleichzeitig einen deutlichen Temperaturgradienten für die Abscheidung aufrechtzuerhalten. Diese Architektur stellt sicher, dass die Vorläufer bei hohen Temperaturen stromaufwärts verdampfen und von einem Trägergas zu den kühleren Zonen stromabwärts transportiert werden, wo sie auf Substraten kristallisieren.

Der Kernwert eines Mehrzonenofens liegt in der Fähigkeit, die Verdampfung der Vorläufer von der Kristallisation des Produkts zu entkoppeln. Durch die Steuerung dieser beiden Prozesse in separaten thermischen Zonen können Sie die Dampfdichte und die Keimbildungskinetik präzise einstellen, was in einer Einzonenkonfiguration unmöglich ist.

Die Mechanik der kontrollierten Synthese

Unabhängiges Vorläufermanagement

Bei der Synthese komplexer binärer Materialien wie In2Se3 haben die Vorläufer oft sehr unterschiedliche Verdampfungsprofile. Ein Mehrzonenofen ermöglicht es Ihnen, Selen und Indiumoxid in separaten Heizzonen zu platzieren. Sie können das Selen auf seinen spezifischen Verdampfungspunkt erhitzen, ohne die Indiumquelle zu überhitzen oder vorzeitig zu reagieren, und so eine gleichmäßige und stöchiometrische Dampfversorgung gewährleisten.

Einstellung des Temperaturgradienten

Das bestimmende Merkmal dieser Ausrüstung ist die Fähigkeit, einen spezifischen Temperaturgradienten entlang der Rohrlänge aufrechtzuerhalten. Der Ofen erzeugt einen Hochtemperaturbereich stromaufwärts, um die Sublimation anzutreiben, und einen kontrollierten, kühleren Bereich stromabwärts. Dieser räumliche Unterschied ist entscheidend für die Steuerung des thermodynamischen Flusses der Reaktion.

Dampftransport und Abscheidung

Sobald die Vorläufer verdampft sind, transportiert ein inertes Trägergas den Dampf stromabwärts. Wenn der Dampf in die kühlere Abscheidungszone gelangt, zwingt der Temperaturabfall das Material zur Übersättigung. Diese kontrollierte Kühlung, die durch das Mehrzonendesign ermöglicht wird, löst die Keimbildung und das Wachstum hochwertiger zweidimensionaler Kristalle auf dem Substrat aus und verhindert die Bildung von unkontrollierten Massen.

Verständnis der Kompromisse

Komplexität der Parameteroptimierung

Während Mehrzonenöfen eine überlegene Kontrolle bieten, erhöhen sie den experimentellen Variablenraum erheblich. Sie müssen gleichzeitig die Temperatur für die Indiumquelle, die Selenquelle und das Substrat optimieren. Eine leichte Fehlausrichtung in einer Zone kann das Dampfdruckgleichgewicht stören und zu schlechter Stöchiometrie oder unvollständigen Reaktionen führen.

Instabilität der Übergangszone

Die Bereiche zwischen den beheizten Zonen können unter thermischer Streuung leiden, bei der Wärme aus einer Hochtemperaturzone eine benachbarte kühlere Zone beeinflusst. Wenn der Gradient nicht scharf genug ist, können Dämpfe in der Übergangsregion vorzeitig kondensieren. Dies führt zu verschwendetem Vorläufermaterial und möglicherweise zu inkonsistenter Filmdicke auf dem eigentlichen Zielsubstrat.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Mehrzonenofens für die In2Se3-Synthese zu maximieren, passen Sie Ihr Setup an Ihre spezifische ForschungsPriorität an:

- Wenn Ihr Hauptaugenmerk auf der Kristallqualität liegt: Priorisieren Sie die präzise Temperaturregelung in der stromabwärtigen Zone, um die Keimbildungskinetik streng zu regulieren und große, fehlerfreie Nanoschichten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Stöchiometriekontrolle liegt: Konzentrieren Sie sich auf die stromaufwärtigen Zonen, um die Verdampfungsraten von Selen im Vergleich zu Indiumoxid fein abzustimmen und sicherzustellen, dass das richtige Verhältnis von Dämpfen das Substrat erreicht.

Die Beherrschung des thermischen Profils Ihres Mehrzonenofens ist der definitive Schritt, um von zufälliger Abscheidung zur Entwicklung reproduzierbarer 2D-Materialien überzugehen.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der In2Se3-Synthese | Nutzen für 2D-Materialien |

|---|---|---|

| Unabhängige Heizzonen | Verdampft Se- und In2O3-Vorläufer separat | Gewährleistet präzise stöchiometrische Dampfversorgung |

| Temperaturgradientenkontrolle | Erzeugt stromaufwärts Hochtemperatur- und stromabwärts kühlere Zonen | Löst kontrollierte Keimbildung und Kristallwachstum aus |

| Dampftransportmanagement | Arbeitet mit Trägergas, um sublimierte Vorläufer zu bewegen | Verhindert Massenklumpenbildung und gewährleistet Filmuniformität |

| Entkoppelte Verarbeitung | Trennung von Verdampfung und Kristallisation | Ermöglicht Feinabstimmung der Keimbildungskinetik |

Verbessern Sie Ihre Material Synthese mit KINTEK

Die präzise Synthese von 2D-Materialien erfordert absolute thermische Kontrolle. Mit Unterstützung von Experten in Forschung und Entwicklung und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die strengen Standards der modernen Laborforschung zu erfüllen.

Ob Sie In2Se3-Nanoschichten synthetisieren oder kundenspezifische Dünnschichtanwendungen entwickeln, unsere vollständig anpassbaren Mehrzonenöfen bieten die thermische Stabilität und Gradientenpräzision, die für reproduzierbare Ergebnisse erforderlich sind. Lassen Sie nicht zu, dass thermische Instabilität Ihre Forschung beeinträchtigt – arbeiten Sie mit KINTEK zusammen, um Ihren Erfolg zu gestalten.

Bereit, Ihren CVD-Prozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Fan Zhang, Chenggang Tao. Atomic-scale manipulation of polar domain boundaries in monolayer ferroelectric In2Se3. DOI: 10.1038/s41467-023-44642-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die Funktion der Sekundärkalkination in einem Rohrofen? Verbesserung der Langlebigkeit von Cu@Zn-NC-Adsorbentien

- Warum gilt die 70-mm-Rohrofen als vielseitig? Ideal für Laborarbeiten bei hohen Temperaturen und kontrollierter Atmosphäre

- Wie trägt ein Hochtemperatur-Rohrofen zur Stickstoffdotierung von Graphenoxid bei? Verbessern Sie Ihre F&E

- Warum müssen Katalysatoren in einem Rohröfen reduziert werden? Meistern Sie Ihre Furfuralhydrierungs-Vorbereitung

- Was ist die Funktion eines Rohrofens während der Wasserstoffreduktionsphase? Optimierung von Katalysatormikrostrukturen

- Wie funktioniert ein Vakuumrohrrahmen? Beherrschen Sie die präzise Hochtemperatur-Materialbearbeitung

- Welche Arten von Heizelementen können in Rohröfen mit geteiltem Mantel verwendet werden? Wählen Sie SiC oder MoSi2 für optimale Leistung

- Welche Art von Verarbeitungsumgebung bieten Hochtemperatur-Röhren- und Muffelöfen? Master Thermal Precision