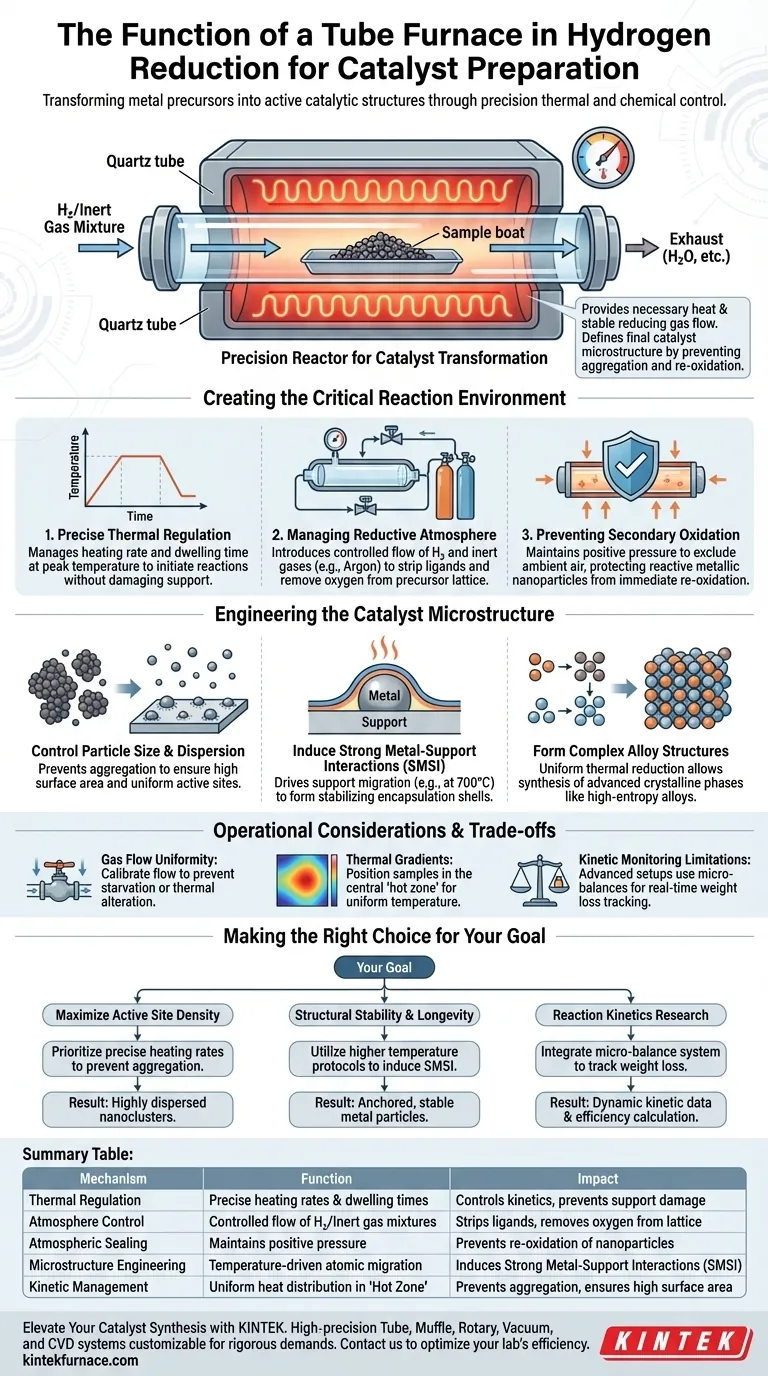

Ein Rohrofen fungiert als Präzisionsreaktor, der darauf ausgelegt ist, Metallvorläufer durch eine streng kontrollierte thermische und chemische Umgebung in aktive katalytische Strukturen umzuwandeln. Während der Wasserstoffreduktionsphase liefert er die notwendige Wärme, um die chemische Reduktion anzutreiben, und hält gleichzeitig einen stabilen Fluss von reduzierenden Gasen, wie z. B. einer Wasserstoff-Argon-Mischung, aufrecht, um sicherzustellen, dass die Vorläufer vollständig in aktive metallische Nanopartikel umgewandelt werden.

Der Hauptwert des Rohrofens liegt in seiner Fähigkeit, die endgültige Mikrostruktur des Katalysators zu definieren. Durch strenge Regulierung von Temperaturprofilen und Gaszusammensetzung stellt er die gleichmäßige Bildung metallischer aktiver Zentren sicher und verhindert gleichzeitig die Aggregation oder Reoxidation, die die katalytische Leistung beeinträchtigen würde.

Schaffung der kritischen Reaktionsumgebung

Um Hochleistungskatalysatoren zu erzielen, muss die Reduktionsumgebung mit äußerster Präzision isoliert und manipuliert werden. Der Rohrofen erreicht dies durch drei spezifische Mechanismen.

Präzise thermische Regelung

Der Ofen steuert die Aufheizgeschwindigkeit und die "Haltezeit" (die Dauer bei Spitzentemperatur). Diese Kontrolle ist unerlässlich, da unterschiedliche Reduktionsreaktionen spezifische Energieschwellen erfordern, um zu initiieren, ohne das Trägermaterial zu beschädigen.

Verwaltung der reduzierenden Atmosphäre

Der Ofen verwendet ein abgedichtetes Rohr, um einen kontrollierten Fluss von reduzierenden Gasen einzuleiten, typischerweise eine Mischung aus Wasserstoff und Inertgasen wie Argon oder Stickstoff. Diese spezifische Atmosphäre entfernt Liganden von Metallvorläufern und Sauerstoffatome aus der Gitterstruktur.

Verhinderung von Sekundäroxidation

Durch Aufrechterhaltung eines positiven Drucks des reduzierenden Gases im abgedichteten Rohr verhindert der Ofen das Eindringen von Umgebungsluft in die Reaktionszone. Dieser Schutz ist bei hohen Temperaturen entscheidend, wo neu gebildete metallische Partikel hochreaktiv sind und zur sofortigen Reoxidation neigen.

Konstruktion der Katalysatormikrostruktur

Über das bloße Erhitzen der Probe hinaus fungiert der Rohrofen als Werkzeug für das "mikrostrukturelle Engineering". Die in dieser Phase eingestellten Parameter bestimmen direkt die physikalische Anordnung der Atome auf der Katalysatoroberfläche.

Kontrolle von Partikelgröße und Dispersion

Der Ofen erleichtert die Umwandlung von oxidierten Vorläufern in hochdisperse metallische Nanocluster. Durch die Steuerung der Reduktionskinetik verhindert der Prozess, dass sich die Metallatome zusammenballen (Aggregation), und gewährleistet so eine große Oberfläche für zukünftige Reaktionen.

Induzierung starker Metall-Träger-Wechselwirkungen (SMSI)

Bei höheren Temperaturen (z. B. 700 °C) kann die vom Ofen bereitgestellte thermische Energie die Migration von Trägermaterialien auf die Metalloberfläche treiben. Dies erzeugt eine Verkapselungsschicht oder eine "starke Metall-Träger-Wechselwirkung", die die Metallpartikel stabilisiert und ihre elektronischen Eigenschaften für spezifische Reaktionen modifiziert.

Bildung komplexer Legierungsstrukturen

Eine präzise Temperaturkontrolle (z. B. striktes Halten bei 350 °C) ermöglicht die Synthese komplexer Materialien wie hochgradig entarteter Legierungen mit einphasigen Strukturen. Der Ofen stellt sicher, dass die thermische Reduktion gleichmäßig genug ist, um diese fortgeschrittenen kristallinen Phasen zu erzeugen, die für spezialisierte Anwendungen wie die Wasserstoffentwicklung (HER) unerlässlich sind.

Betriebliche Überlegungen und Kompromisse

Obwohl der Rohrofen der Standard für die Präzisionsreduktion ist, müssen Betreiber spezifische Einschränkungen beachten, um die Datenintegrität und Sicherheit zu gewährleisten.

Gleichmäßigkeit des Gasflusses

Die Durchflussrate der Wasserstoffmischung muss sorgfältig an den Rohrdurchmesser und das Probenvolumen angepasst werden. Ein unzureichender Fluss kann zu "Hunger"-Zonen führen, in denen die Reduktion unvollständig ist, während ein übermäßiger Fluss das thermische Profil der Reaktionszone verändern kann.

Temperaturgradienten

Obwohl Rohröfen eine ausgezeichnete Stabilität bieten, können entlang der Rohrlänge geringe Temperaturgradienten auftreten. Proben müssen in der "heißen Zone" positioniert werden – dem zentralen Bereich des Rohrs, in dem die Temperatur als gleichmäßig verifiziert wurde –, um konsistente Ergebnisse zu gewährleisten.

Grenzen der kinetischen Überwachung

Standard-Rohröfen sind in Bezug auf den Echtzeit-Reaktionsfortschritt "Black Boxes". Fortschrittliche Setups integrieren jedoch elektronische Mikrowaagen zur Echtzeitüberwachung des Gewichtsverlusts. Ohne diese Integration verlassen sich die Betreiber auf die Post-Prozess-Analyse anstelle von dynamischen kinetischen Daten.

Die richtige Wahl für Ihr Ziel treffen

Die Konfiguration Ihrer Reduktionsphase hängt stark von den spezifischen katalytischen Eigenschaften ab, die Sie entwickeln möchten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der aktiven Dichte liegt: Priorisieren Sie präzise Heizraten, um Partikelaggregation zu verhindern und sicherzustellen, dass Metallvorläufer in hochdisperse Nanocluster umgewandelt werden.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität und Langlebigkeit liegt: Nutzen Sie höhere Temperaturprotokolle, um starke Metall-Träger-Wechselwirkungen (SMSI) zu induzieren, die Metallpartikel verankern und Sintern während des Gebrauchs verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erforschung der Reaktionskinetik liegt: Integrieren Sie ein Mikrowagensystem zur Verfolgung des Echtzeit-Gewichtsverlusts, damit Sie die Reduktionseffizienz und die Reaktionsraten dynamisch berechnen können.

Letztendlich ist der Rohrofen nicht nur ein Heizelement; er ist das Instrument, das die Geometrie, Stabilität und Effizienz Ihres endgültigen Katalysators definiert.

Zusammenfassungstabelle:

| Mechanismus | Funktion bei der Wasserstoffreduktion | Auswirkung auf den Katalysator |

|---|---|---|

| Thermische Regelung | Präzise Heizraten & Haltezeiten | Steuert die Reduktionskinetik & verhindert Trägerschäden |

| Atmosphärenkontrolle | Kontrollierter Fluss von H₂/Inertgasgemischen | Entfernt Liganden & Sauerstoff aus Gitterstrukturen |

| Atmosphärische Abdichtung | Aufrechterhaltung von Überdruck/Sauerstoffausschluss | Verhindert Reoxidation von reaktiven metallischen Nanopartikeln |

| Mikrostruktur-Engineering | Temperaturgetriebene Atomwanderung | Induziert starke Metall-Träger-Wechselwirkungen (SMSI) |

| Kinetikmanagement | Gleichmäßige Wärmeverteilung in der "heißen Zone" | Verhindert Aggregation und gewährleistet hohe Oberfläche |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK

Präzision ist der Unterschied zwischen einem fehlgeschlagenen Vorläufer und einem leistungsstarken aktiven Katalysator. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK hochpräzise Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die den anspruchsvollen Anforderungen der Wasserstoffreduktion und Materialwissenschaft gerecht werden.

Unsere Labor-Hochtemperaturöfen sind vollständig an Ihre einzigartigen thermischen Profile und Gasflussanforderungen anpassbar und gewährleisten eine gleichmäßige Partikeldispersion und eine stabile SMSI-Bildung. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu optimieren und entdecken Sie, wie unsere spezialisierten Heizlösungen Ihre Forschungsergebnisse transformieren können.

Visuelle Anleitung

Referenzen

- Lu Chen, Feng Ryan Wang. Tuning the selectivity of NH3 oxidation via cooperative electronic interactions between platinum and copper sites. DOI: 10.1038/s41467-024-54820-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Vorteile von Rohröfen?Präzisionserwärmung für vielfältige Anwendungen

- Was ist der Zweck der thermischen Behandlung in vakuumversiegelten Glasröhren für Nickeloxidfilme?

- Welche Materialien werden häufig für Reaktionsrohre in Rohröfen verwendet? Wählen Sie das Beste für Ihren thermischen Prozess

- Für welche thermischen Prozesse werden Rohröfen eingesetzt? Präzise Wärmebehandlung mit Gleichmäßigkeit erreichen

- Warum ist hochreines Argon-Gas während der Pyrolyse von Cu@Zn-NC in einem Hochtemperatur-Rohrofen unerlässlich?

- Welche Merkmale ermöglichen Vakuum- und Gasführung in einem Rohrofen? Erschließen Sie eine präzise atmosphärische Kontrolle für Ihr Labor

- Welche Umgebungsbedingungen bietet eine Hochtemperatur-Rohröfen für AlN-Nanofasern? | KINTEK

- Warum ist die Atmosphärenkontrolle für CGGG-Beschichtungen entscheidend? Beherrschen Sie Präzisionssinterung in Röhrenöfen