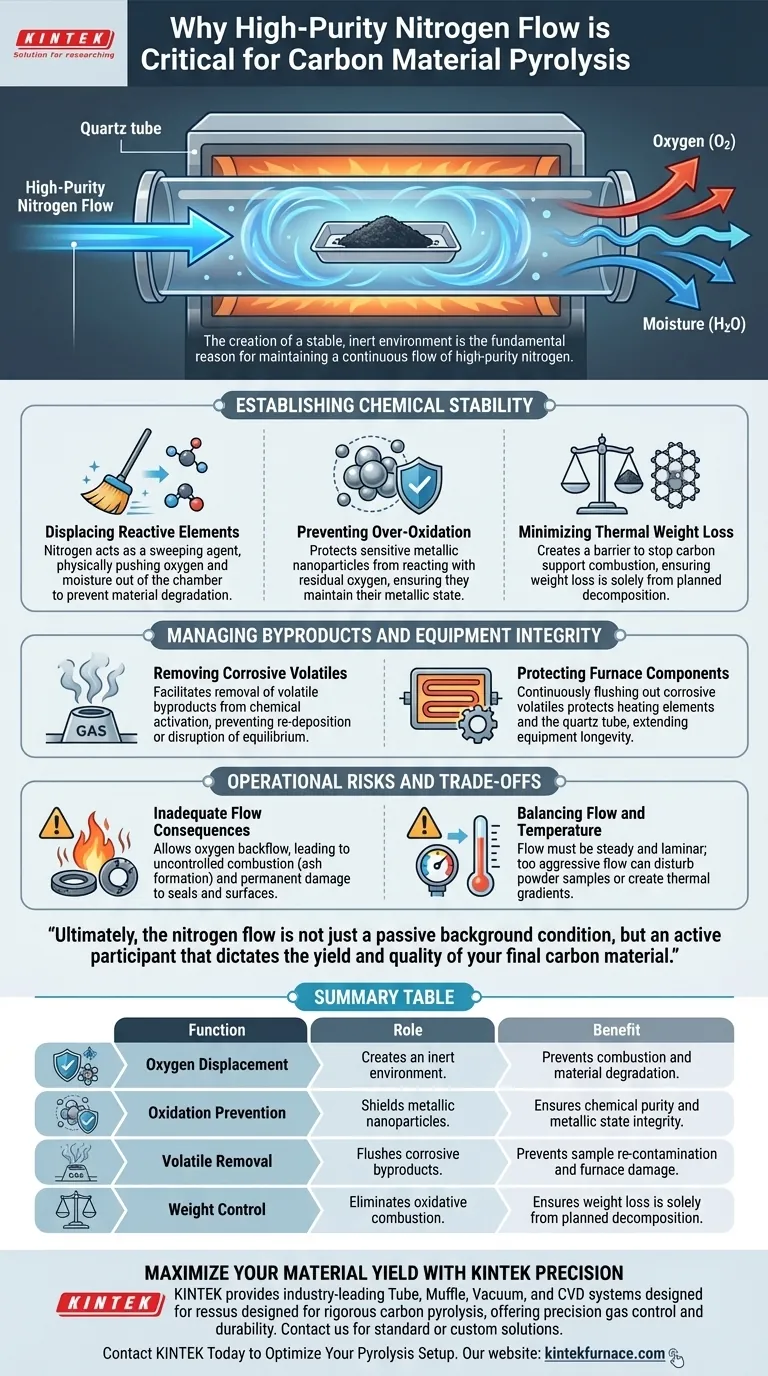

Die Schaffung einer stabilen, inerten Umgebung ist der grundlegende Grund für die Aufrechterhaltung eines kontinuierlichen Flusses von hochreinem Stickstoff. Durch die aktive Verdrängung von atmosphärischem Sauerstoff und Feuchtigkeit stellt der Stickstoffstrom sicher, dass die Reaktion reduktiv oder neutral und nicht oxidativ bleibt. Dieser Schutz ist unerlässlich, um die Überoxidation von metallischen Nanopartikeln zu verhindern und unerwünschte thermische Gewichtsverluste im Kohlenstoffträger während des Hochtemperatur-Pyrolyseprozesses zu minimieren.

Als Schutzschild gegen Verbrennung und als Träger für flüchtige Nebenprodukte bewahrt ein kontinuierlicher Stickstofffluss die chemische Struktur Ihres Materials und schützt gleichzeitig Ihre Ausrüstung vor Korrosionsschäden.

Herstellung chemischer Stabilität

Verdrängung reaktiver Elemente

Die Hauptbedrohung für die Pyrolyse ist das Vorhandensein von Sauerstoff und Feuchtigkeit in der Ofenkammer. Hochreiner Stickstoff wirkt als Spülmittel und verdrängt diese reaktiven Elemente physisch aus dem Rohr. Ohne diese Verdrängung bliebe die Umgebung oxidativ, was zu einer sofortigen Materialdegradation führen würde.

Verhinderung von Überoxidation

Bei Prozessen, die metallische Nanopartikel beinhalten, ist das Risiko einer Oxidation akut. Ein kontinuierlicher inerter Fluss verhindert, dass diese empfindlichen Komponenten mit Resten von Sauerstoff reagieren. Dies stellt sicher, dass die Nanopartikel ihren metallischen Zustand beibehalten, anstatt in unerwünschte Oxide umgewandelt zu werden.

Minimierung des thermischen Gewichtsverlusts

Kohlenstoffmaterialien sind bei Pyrolysetemperaturen sehr anfällig für Verbrennung. Stickstoff schafft eine Barriere, die verhindert, dass der Kohlenstoffträger abbrennt ("oxidative Verbrennung"). Dies stellt sicher, dass jeder Gewichtsverlust auf die geplante Zersetzung des Vorläufers zurückzuführen ist und nicht auf die Zerstörung der Kohlenstoffstruktur selbst.

Management von Nebenprodukten und Geräteintegrität

Entfernung korrosiver flüchtiger Stoffe

Während der chemischen Aktivierung (oft unter Verwendung von Mitteln wie KOH oder ZnCl2) erzeugt die Reaktion erhebliche flüchtige Nebenprodukte. Ein präziser Stickstofffluss erleichtert die Entfernung dieser Gase. Wenn diese flüchtigen Stoffe stagnieren würden, könnten sie das chemische Gleichgewicht der Reaktion stören oder sich auf der Probe wieder ablagern.

Schutz der Ofenkomponenten

Die Nebenprodukte der Pyrolyse und Aktivierung können für die internen Komponenten des Ofens stark korrosiv sein. Durch kontinuierliches Ausspülen dieser korrosiven flüchtigen Stoffe aus der Kammer schützt der Stickstoffstrom die Ausrüstung. Dies ist entscheidend für die Aufrechterhaltung der Langlebigkeit der Heizelemente und des Quarzrohrs selbst.

Betriebsrisiken und Kompromisse

Die Folge eines unzureichenden Flusses

Wenn kein ausreichender kontinuierlicher Fluss aufrechterhalten wird, kann Sauerstoff zurück in die Kammer diffundieren oder sich flüchtige Stoffe ansammeln. Dies führt zu einer unkontrollierten Verbrennung, die zu Asche anstelle von Aktivkohle führt. Darüber hinaus können stagnierende korrosive Gase die Dichtungen und Innenflächen des Rohrofens dauerhaft beschädigen.

Ausgleich von Fluss und Temperatur

Obwohl der Fluss unerlässlich ist, muss er sorgfältig kontrolliert werden. Ein zu aggressiver Fluss kann leichte Pulverproben stören oder thermische Gradienten erzeugen. Das Ziel ist ein gleichmäßiger, laminarer Fluss, der die Atmosphäre reinigt, ohne das Probenmaterial physisch zu verdrängen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Pyrolyseprozess zu optimieren, stimmen Sie Ihre Stickstoffflussstrategie auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass der Stickstoff hochrein ist, um die Überoxidation metallischer Nanopartikel strikt zu verhindern und die Struktur des Kohlenstoffträgers zu erhalten.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit der Ausrüstung liegt: Priorisieren Sie eine konstante Flussrate, die hoch genug ist, um die durch Aktivierungsmittel wie KOH erzeugten korrosiven flüchtigen Stoffe schnell abzuführen.

Letztendlich ist der Stickstofffluss nicht nur eine passive Hintergrundbedingung, sondern ein aktiver Teilnehmer, der die Ausbeute und Qualität Ihres endgültigen Kohlenstoffmaterials bestimmt.

Zusammenfassungstabelle:

| Funktion | Rolle bei der Pyrolyse | Nutzen für Probe/Ausrüstung |

|---|---|---|

| Sauerstoffverdrängung | Schafft eine inerte Umgebung | Verhindert Verbrennung und Materialdegradation |

| Oxidationsprävention | Schirmt metallische Nanopartikel ab | Gewährleistet chemische Reinheit und Integrität des metallischen Zustands |

| Entfernung flüchtiger Stoffe | Spült korrosive Nebenprodukte aus | Verhindert Proben-Rekontamination und Ofenschäden |

| Gewichtskontrolle | Beseitigt oxidative Verbrennung | Stellt sicher, dass der Gewichtsverlust ausschließlich auf geplanter Zersetzung beruht |

Maximieren Sie Ihre Materialausbeute mit KINTEK Precision

Lassen Sie nicht zu, dass Oxidation oder korrosive flüchtige Stoffe Ihre Forschung beeinträchtigen. KINTEK bietet branchenführende Röhren-, Muffel-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Kohlenstoffpyrolyse ausgelegt sind. Unterstützt durch erstklassige F&E und Fertigung bieten unsere Hochtemperaturöfen die präzise Gasregelung und Haltbarkeit, die Ihr Labor benötigt. Ob Sie eine Standardkonfiguration oder eine vollständig anpassbare Lösung für einzigartige Temperaturprofile benötigen, unsere Experten helfen Ihnen gerne weiter.

Kontaktieren Sie KINTEK noch heute, um Ihre Pyrolyse-Einrichtung zu optimieren

Visuelle Anleitung

Referenzen

- Lilian Moumaneix, Tanja Kallio. Zero‐Valent Iron Nanoparticles Supported on Si/N Codoped Carbon Materials: From Biomass to Oxygen Reduction Electrocatalysts and Supercapacitors. DOI: 10.1002/aesr.202500092

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie hoch ist die Temperaturgenauigkeit eines Drei-Zonen-Spaltrohrofens?Präzisionserwärmung für kritische Anwendungen

- Warum ist ein horizontaler Elektroofen ideal für Proben mit kleinem Durchmesser? Erzielen Sie eine überlegene gleichmäßige Erwärmung

- Was ist die Funktion eines Laborrohrrohrofens beim Schmieden der Legierung Ti-5Al-4W-2Fe? Verbesserung der Thermoplastizität & Reinheit

- Warum ist ein hochpräzises Gasflussregelsystem für die Vermiculit-Wärmebehandlung erforderlich? Perfekte Atmosphäre sicherstellen

- Was sind die Einschränkungen von Edelstahlrohröfen? Temperatur- und Kontaminationsprobleme überwinden

- Was ist die Funktion eines horizontalen Ofens mit Temperaturgradient? Expert Growth of Fe4GeTe2 Single Crystals

- Welche Umweltschutzanwendungen nutzen Mehrzonen-Rohröfen? Präzision in der Abfallbehandlung und grünen Technologien freisetzen

- Wie funktionieren Rohröfen? Erzielen Sie präzise thermische Verarbeitung für Ihre Materialien