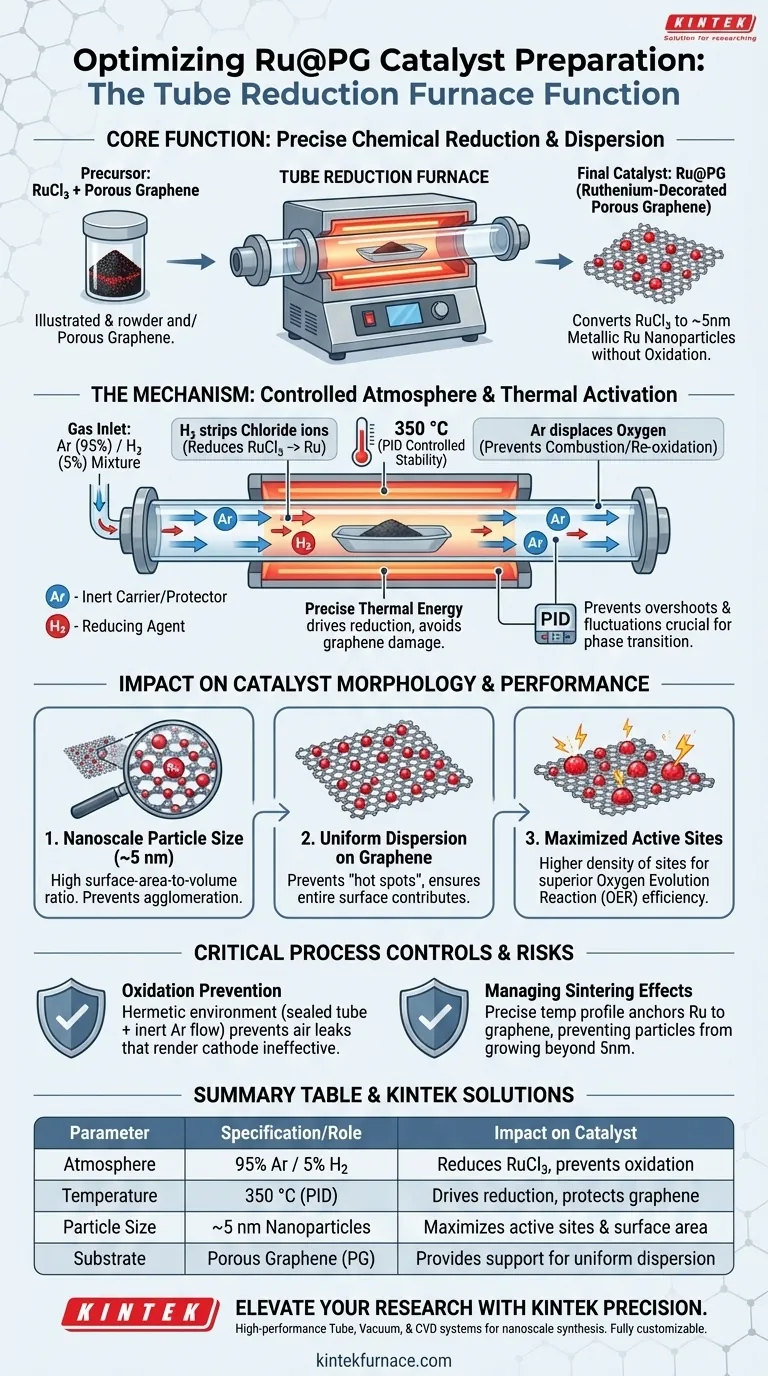

Die Hauptfunktion eines Röhrenreduktionsofens in diesem Zusammenhang besteht darin, die präzise chemische Reduktion von Rutheniumchlorid-($RuCl_3$)-Vorläufern zu metallischen Ruthenium-Nanopartikeln zu ermöglichen. Durch die Nutzung einer kontrollierten 350 °C-Umgebung unter einer gemischten Wasserstoff/Argon-Atmosphäre stellt das System sicher, dass diese Nanopartikel gleichmäßig auf den porösen Graphenschichten dispergiert werden, ohne zu oxidieren.

Der Röhrenofen fungiert als Präzisionsreaktor, der Vorläufersalze in hochaktive metallische Katalysatoren umwandelt. Seine entscheidende Rolle ist die Herstellung extrem kleiner (~5 nm) Rutheniumpartikel mit einer hohen Dichte an aktiven Zentren, die für die Maximierung der Effizienz der Sauerstoffentwicklungsreaktion (OER) unerlässlich sind.

Der Mechanismus der kontrollierten Reduktion

Die Rolle der Wasserstoff/Argon-Atmosphäre

Die spezifische Gasgemisch ist der chemische Motor dieses Prozesses. Wasserstoff wirkt als Reduktionsmittel, das Chloridionen vom Vorläufermaterial abstreift und reines metallisches Ruthenium hinterlässt.

Argon dient als inertes Trägergas. Es verdrängt Sauerstoff aus der Röhre, um die Verbrennung von Wasserstoff zu verhindern, und schützt das neu gebildete metallische Ruthenium vor sofortiger Reoxidation.

Thermische Aktivierung bei 350 °C

Der Ofen hält eine konstante Temperatur von 350 °C. Diese spezifische thermische Energie wird benötigt, um die Reduktionsreaktion zwischen dem Wasserstoff und dem Rutheniumchlorid anzutreiben.

Gemäß den primären technischen Daten ist diese Temperatur optimiert, um eine vollständige Reduktion zu gewährleisten und gleichzeitig übermäßige Hitze zu vermeiden, die die Graphenstruktur beschädigen könnte.

Präzise PID-Regelung

Um diesen spezifischen Sollwert von 350 °C zu halten, verwendet der Ofen ein PID (Proportional-Integral-Derivative) Temperaturregelsystem.

Dies verhindert Temperaturüberschwingungen oder Schwankungen. Stabilität ist entscheidend, da selbst geringfügige Abweichungen den Kalzinierungsprozess verändern oder den Phasenübergang der katalytischen Materialien beeinflussen können.

Auswirkungen auf die Katalysatormorphologie

Erreichen von Nanopartikelgröße

Das ultimative Ziel dieser Einrichtung ist es, die Größe der Rutheniumpartikel auf etwa 5 nm zu beschränken.

Die kontrollierte Reduktionsumgebung verhindert, dass sich die Metallatome zu großen Klumpen agglomerieren. Kleinere Partikel bedeuten ein höheres Verhältnis von Oberfläche zu Volumen.

Gleichmäßige Dispersion auf Graphen

Der Ofen stellt sicher, dass diese Nanopartikel gleichmäßig auf dem porösen Graphenträger verteilt sind.

Gleichmäßige Dispersion verhindert "Hot Spots" und stellt sicher, dass die gesamte Oberfläche der Kathode zum katalytischen Prozess beiträgt.

Verbesserung der aktiven Zentren

Durch die Kombination von kleiner Partikelgröße mit gleichmäßiger Verteilung maximiert der Prozess die Dichte der katalytischen aktiven Zentren.

Diese aktiven Zentren sind die spezifischen Stellen, an denen die elektrochemischen Reaktionen stattfinden. Eine höhere Dichte korreliert direkt mit einer überlegenen Leistung bei der Sauerstoffentwicklungsreaktion (OER).

Kritische Prozesskontrollen und Risiken

Oxidationsverhinderung

Ein großes Risiko bei der Katalysatorherstellung ist die unbeabsichtigte Oxidation des Metalls während der Hochtemperaturbehandlung.

Die versiegelte Quarz- oder Keramikröhre des Ofens schafft eine hermetische Umgebung. Wenn Luft eindringt oder der inerte Argongasfluss unzureichend ist, oxidieren die katalytischen Materialien, wodurch die Kathode unwirksam wird.

Verwaltung von Sintereffekten

Obwohl Hitze für die Reduktion notwendig ist, führt unkontrollierte Hitze zum Sintern (Partikel verschmelzen miteinander).

Die präzise Atmosphäre und das Temperaturprofil ermöglichen ein kontrolliertes Sintern. Dies verankert das Ruthenium am Graphen, ohne dass sich die Partikel über den gewünschten Schwellenwert von 5 nm hinaus entwickeln.

Optimierung der Kathodenherstellung

Um Hochleistungs-Ru@PG-Kathoden zu erzielen, müssen Sie Ihre Verarbeitungsparameter mit Ihren spezifischen Leistungsmetriken abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der OER-Aktivität liegt: Priorisieren Sie die Präzision der Reduktionstemperatur (350 °C), um sicherzustellen, dass die Partikelgrößen nahe 5 nm bleiben, da dies die Dichte der aktiven Zentren bestimmt.

- Wenn Ihr Hauptaugenmerk auf Materialkonsistenz liegt: Konzentrieren Sie sich auf die Integrität der inerten Atmosphäre (Ar/H2-Verhältnis) und die PID-Regelung, um Oxidation zu verhindern und eine gleichmäßige Dispersion über jede Charge zu gewährleisten.

Die Wirksamkeit Ihrer Kathode wird nicht nur durch die verwendeten Materialien bestimmt, sondern auch durch die strengen thermischen und atmosphärischen Kontrollen, die während der Reduktionsphase angewendet werden.

Zusammenfassungstabelle:

| Prozessparameter | Spezifikation/Rolle | Auswirkung auf Katalysator |

|---|---|---|

| Atmosphäre | 95 % Argon / 5 % Wasserstoff | Reduziert RuCl3 und verhindert Metalloxidation |

| Temperatur | 350 °C (PID-geregelt) | Treibt Reduktion an, ohne Graphen zu beschädigen |

| Partikelgröße | ~5 nm Nanopartikel | Maximiert aktive Zentren und Oberfläche |

| Substrat | Poröses Graphen (PG) | Bietet Unterstützung für gleichmäßige Katalysatordispersion |

Erweitern Sie Ihre Materialforschung mit KINTEK-Präzision

Hochleistungs-Katalysatoren wie Ru@PG erfordern absolute thermische und atmosphärische Kontrolle. KINTEK bietet branchenführende Röhren-, Vakuum- und CVD-Systeme, die für die strengen Anforderungen der Synthese von Nanomaterialien entwickelt wurden. Unterstützt durch F&E und Fertigung auf Expertenniveau sind unsere Hochtemperaturöfen vollständig an Ihre spezifischen Gasfluss- und Temperaturprofilanforderungen anpassbar.

Bereit, Ihre Katalysatorausbeuten zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen

Visuelle Anleitung

Referenzen

- Yanna Liu, Xiao Liang. Binder-Free Three-Dimensional Porous Graphene Cathodes via Self-Assembly for High-Capacity Lithium–Oxygen Batteries. DOI: 10.3390/nano14090754

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie trägt ein hochpräziser Röhren-Sinterofen zur Kristallstruktur-Bildung von Li3-3xScxSb bei?

- Warum ist ein hochpräzises Gasflussregelsystem für die Vermiculit-Wärmebehandlung erforderlich? Perfekte Atmosphäre sicherstellen

- Wie erleichtert ein horizontaler Zweizonenrohr-Ofen das WSe2-CVT-Wachstum? Präzise Kontrolle des Temperaturgradienten

- Wie ermöglicht ein vertikaler Einkammer-Röhrenofen das Wachstum hochwertiger PdSe2-Einkristalle?

- Warum ist die Verwendung eines Röhrenvakuumofens mit Argonatmosphäre für das Sintern von Materialien auf Aluminiumbasis notwendig?

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Was ist die Hauptaufgabe einer Zweizonen-Röhrenofens bei CVT? Präzise Gradientensteuerung für die SnS2-Synthese

- Warum wird für die Herstellung von nicht-enzymatischen Glukosesensor-Elektroden ein Hochtemperatur-Rohröfen benötigt?