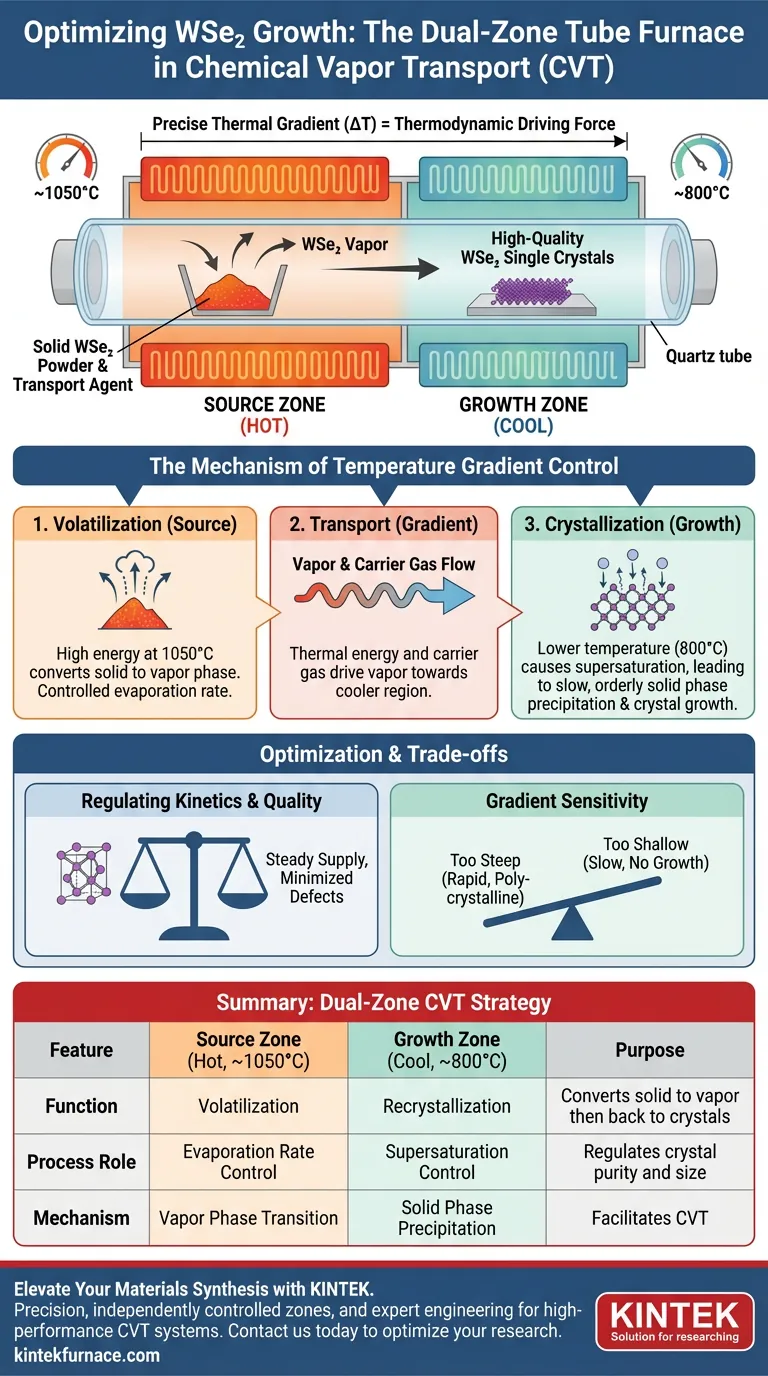

Ein horizontaler Zweizonenrohr-Ofen erleichtert das Chemical Vapor Transport (CVT)-Wachstum von Wolframdiselenid (WSe2) durch die Schaffung zweier getrennter, unabhängig steuerbarer thermischer Umgebungen. Durch die Aufrechterhaltung einer Hochtemperatur-Quellzone (typischerweise 1050 °C) und einer Niedertemperatur-Wachstumszone (typischerweise 800 °C) erzeugt der Ofen einen präzisen Temperaturgradienten. Dieser Temperaturunterschied liefert die notwendige thermodynamische Antriebskraft, um die Vorläufermaterialien am heißen Ende zu verflüchtigen und ihre Rekristallisation zu hochwertigen Einkristallen am kühleren Ende zu steuern.

Kernbotschaft Die Zweizonenkonfiguration wandelt einen einfachen Temperaturunterschied in einen abstimmbaren Transportmechanismus um. Durch die Entkopplung der Verflüssigungstemperatur von der Kristallisationstemperatur ermöglicht das System eine präzise Regelung der Reaktionskinetik und Übersättigung, was für das Wachstum großer, hochreiner WSe2-Kristalle unerlässlich ist.

Der Mechanismus der Temperaturgradientenregelung

Unabhängige Zonenverwaltung

Das bestimmende Merkmal eines Zweizonenofens ist die Fähigkeit, die Quellzone und die Wachstumszone unabhängig voneinander zu steuern.

Im Gegensatz zu Einzonenöfen, in denen die Temperatur relativ einheitlich ist, ermöglicht ein Zweizonensystem die Definition eines spezifischen "Delta T" (Temperaturdifferenz).

Für WSe2 schreibt die primäre Referenz eine Konfiguration vor, bei der die Quelle auf etwa 1050 °C erhitzt wird, während die Wachstumszone bei 800 °C gehalten wird.

Die thermodynamische Antriebskraft

Dieser spezifische Gradient erzeugt einen Nichtgleichgewichtszustand, der den chemischen Transport antreibt.

Die hohe Temperatur in der Quellzone liefert die Energie, die benötigt wird, um das feste WSe2-Pulver (oder Vorläufer) mit einem Transportmittel zu reagieren und es in eine gasförmige Phase umzuwandeln.

Der natürliche Fluss von Wärmeenergie – und oft ein Trägergas wie Argon – bewegt diese dampfförmigen Reaktanten zur kühleren Zone.

Kontrolle der Übersättigung

Die niedrigere Temperatur in der Wachstumszone (800 °C) ist der entscheidende Stellknopf für die Kristallisation.

Wenn das heiße Gas in diese kühlere Region gelangt, wird es übersättigt, da das Gas bei niedrigeren Temperaturen nicht mehr so viel Material aufnehmen kann.

Diese Übersättigung zwingt WSe2, aus der Gasphase auszufällen und sich auf einem Substrat oder den Rohrwandungen abzulagern, um Kristalle zu bilden.

Optimierung der Kristallqualität

Regulierung der Reaktionskinetik

Die präzise Temperaturzonierung reguliert die Verdampfungsrate der Vorläufer.

Wenn die Quelle zu heiß ist, kann die Verdampfung zu schnell erfolgen, was zu ungeordnetem Wachstum führt.

Durch Feinabstimmung der Quellentemperatur stellen Sie eine stetige, kontrollierte Zufuhr von Dampf zur Wachstumszone sicher.

Förderung des Einkristallwachstums

Die Stabilität der Zweizonenumgebung erleichtert das Wachstum von großen Einkristallen.

Ein stabiler Gradient stellt sicher, dass der Kristallisationsprozess langsam und gleichmäßig erfolgt.

Diese langsame Ausfällung ermöglicht es den Atomen, sich perfekt im Kristallgitter anzuordnen, wodurch Defekte minimiert und die strukturelle Uniformität maximiert werden.

Verständnis der Kompromisse

Gradientenempfindlichkeit

Die Steilheit des Temperaturgradienten ist ein zweischneidiges Schwert.

Ein zu steiler Gradient kann zu schneller Ausfällung führen, was zu kleinen, polykristallinen Strukturen anstelle von großen Einkristallen führt.

Umgekehrt kann ein zu flacher Gradient zu unzureichendem Transport führen und das Wachstum vollständig stoppen.

Positionsempfindlichkeit

Die Positionierung des Ausgangsmaterials und des Substrats relativ zu den Heizelementen ist entscheidend.

Wie in ergänzenden Kontexten zu CVD erwähnt, ändert sich die lokale Dampfkonzentration je nach Position.

Bei einer Zweizonen-CVT-Anordnung können leichte Fehlausrichtungen des Transportrohrs innerhalb der Ofenzonen die tatsächlichen Temperaturen, denen die Chemikalien ausgesetzt sind, verschieben und von den Sollwerten von 1050 °C und 800 °C abweichen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration eines Zweizonenrohr-Ofens für das WSe2-Wachstum sollten Ihre spezifischen Ziele Ihre Temperaturstrategie bestimmen.

- Wenn Ihr Hauptaugenmerk auf großen Einkristallen liegt: Priorisieren Sie einen stabilen, moderaten Gradienten (z. B. 1050 °C bis 800 °C), um eine langsame, hochwertige Kristallisation zu gewährleisten, die durch kontrollierte Übersättigung angetrieben wird.

- Wenn Ihr Hauptaugenmerk auf der Dünnschichtabscheidung liegt: Möglicherweise müssen Sie die Position des Substrats innerhalb der Wachstumszone anpassen, um die lokale Dampfkonzentration zu steuern und eine gleichmäßige Dicke anstelle einer Massenkristallbildung zu gewährleisten.

Letztendlich ist der Zweizonenofen nicht nur ein Heizgerät; er ist ein Strömungssteuergerät, das Temperaturdifferenzen nutzt, um die Geschwindigkeit und Qualität des Materialtransports zu bestimmen.

Zusammenfassungstabelle:

| Merkmal | Quellzone (heiß) | Wachstumszone (kalt) | Zweck |

|---|---|---|---|

| Temperatur | ~1050°C | ~800°C | Erzeugt thermodynamische Antriebskraft |

| Funktion | Verflüchtigung | Rekristallisation | Wandelt feste Vorläufer in Gas und dann zurück in Kristalle um |

| Prozessrolle | Kontrolle der Verdampfungsrate | Kontrolle der Übersättigung | Reguliert Kristallreinheit und -größe |

| Mechanismus | Phasenübergang in der Gasphase | Festphasenausfällung | Ermöglicht Chemical Vapor Transport (CVT) |

Erweitern Sie Ihre Materialsynthese mit KINTEK

Präzision ist bei der Z-Materialherstellung nicht verhandelbar. Mit Unterstützung von F&E und Fertigungsexperten bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Anforderungen des Chemical Vapor Transport (CVT) zu erfüllen.

Warum KINTEK wählen?

- Unabhängig gesteuerte Zonen: Erzielen Sie stabile, wiederholbare Temperaturgradienten für großflächige WSe2-Einkristalle.

- Anpassbare Lösungen: Unsere Hochtemperatur-Labröfen sind auf Ihre einzigartigen Forschungs- oder Produktionsanforderungen zugeschnitten.

- Experten-Engineering: Minimieren Sie Defekte und maximieren Sie die strukturelle Uniformität mit unserer fortschrittlichen Heiztechnologie.

Bereit, Ihre Dünnschichtabscheidung oder Ihr Kristallwachstum zu optimieren? Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Monaam Benali, Zdeněk Sofer. 2D Rhenium- and Niobium-Doped WSe<sub>2</sub> Photoactive Cathodes in Photo-Enhanced Hybrid Zn-Ion Capacitors. DOI: 10.1021/acsanm.4c01405

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie erleichtert die thermische Hochreinigungs-Stickstoff-Glühung in einem Röhrenofen die Beobachtung von Violettem Phosphor?

- Wie kommt das horizontale Design dieser Öfen großen Volumina bei der Verarbeitung zugute? Steigerung von Effizienz und Gleichmäßigkeit

- Warum ist eine hochvakuumversiegelte Quarzröhre für die Wärmebehandlung von Te1S7/C-Kompositen erforderlich? Sicherstellung von Reinheit und Beladung

- Was sind die Vorteile der Verwendung eines Vertikalrohr-Ofens? Erreichen Sie überlegene Homogenität für Kobalt/Kohlenstoff-Träger

- Wie trägt ein zweistufiger Heizprozess in einem Laborrohrrohrofen zur strukturellen Bildung von SiCN(Ni)/BN bei?

- Was sind die häufigsten Anwendungen von Quarzrohröfen? Präzision in der Hochtemperaturverarbeitung freischalten

- Wie wirkt sich der Arbeitstemperaturbereich auf die Wahl eines Rohrofens aus? Abstimmen der thermischen Anforderungen Ihres Labors auf Präzision und Kosteneffizienz

- Warum ist ein Röhrenofen mit präziser Temperaturkontrolle für die Atmosphären-Glühen unerlässlich? Master Ceramic Engineering