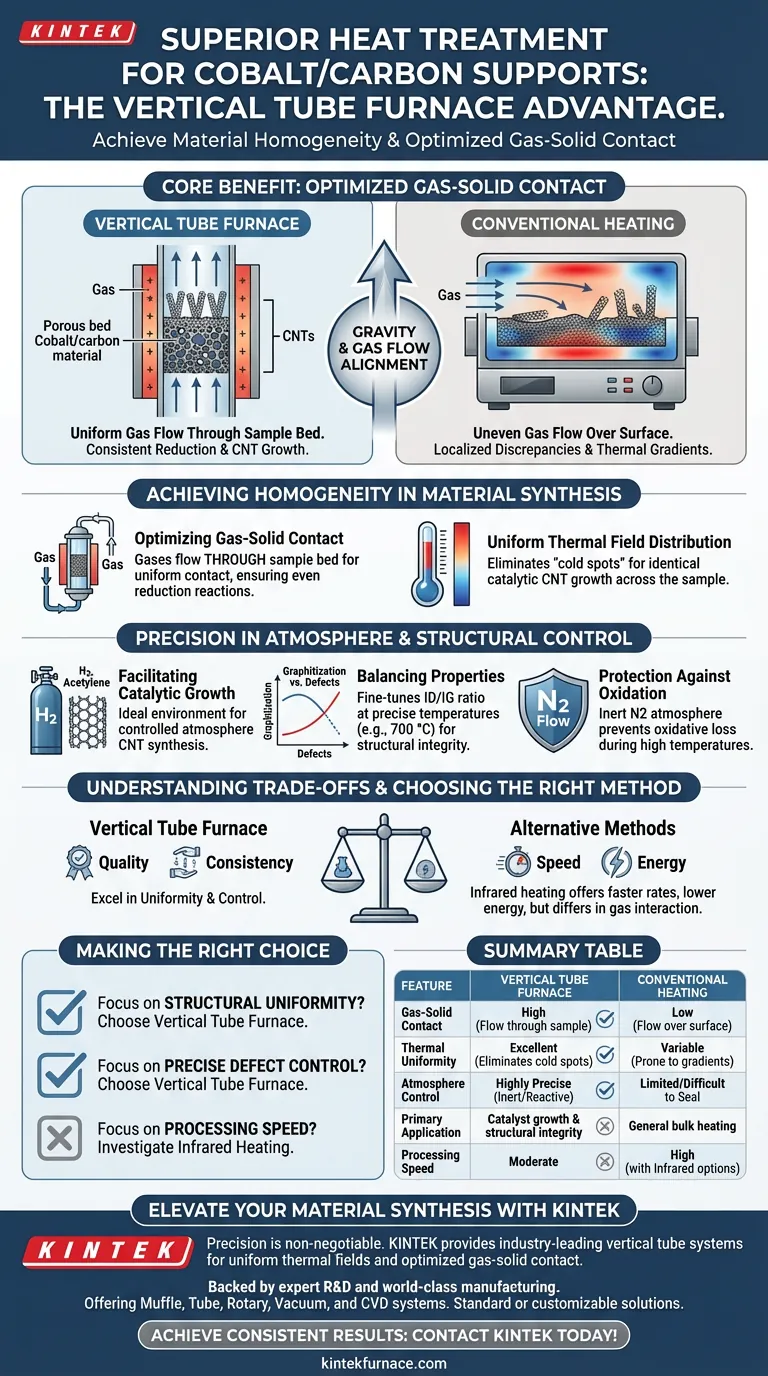

Der Hauptvorteil der Verwendung eines Vertikalrohr-Ofens für die Wärmebehandlung von Kobalt/Kohlenstoff-Trägern ist die Erzielung einer überlegenen Materialhomogenität durch optimierten Gas-Feststoff-Kontakt. Im Gegensatz zur herkömmlichen statischen Erwärmung sorgt die vertikale Konfiguration dafür, dass Reaktionsgase – wie Wasserstoff oder Acetylen – gleichmäßigen Kontakt mit den Pulver- oder Dünnschichtproben haben, was zu konsistenten Reduktionsreaktionen und einem gleichmäßigen Wachstum von Kohlenstoffnanoröhren über die gesamte beheizte Zone führt.

Kernbotschaft Während herkömmliche Heizmethoden oft mit ungleichmäßiger Gasverteilung und Temperaturgradienten zu kämpfen haben, nutzen Vertikalrohr-Öfen die Schwerkraft und die Ausrichtung des Gasflusses, um eine hochgradig gleichmäßige thermische und chemische Umgebung zu schaffen. Dies stellt sicher, dass die strukturelle Integrität und die katalytischen Eigenschaften der resultierenden Kohlenstoffträger über die gesamte Charge hinweg konsistent sind.

Homogenität bei der Materialherstellung erreichen

Optimierung des Gas-Feststoff-Kontakts

Das bestimmende Merkmal dieser Apparatur ist die Möglichkeit, den Reaktor vertikal zu positionieren.

In dieser Konfiguration strömen die Reaktionsgase durch das Probenbett, anstatt nur darüber hinwegzustreichen. Dies erleichtert einen gleichmäßigen Kontakt zwischen der Gasphase und den festen Kobalt/Kohlenstoff-Trägern.

Dies ist entscheidend, um sicherzustellen, dass die Reduktionsreaktionen gleichmäßig ablaufen und lokale Unterschiede im Material vermieden werden.

Gleichmäßige Verteilung des Wärmefeldes

Vertikalrohr-Öfen sind so konstruiert, dass sie ein hochgradig gleichmäßiges Wärmefeld bieten.

Diese Konsistenz eliminiert "kalte Stellen", die in herkömmlichen Öfen auftreten können.

Für Kobalt/Kohlenstoff-Träger sorgt diese thermische Gleichmäßigkeit dafür, dass das katalytische Wachstum von Kohlenstoffnanoröhren im gesamten Probenmaterial identisch ist und nicht je nach Position der Probe im Ofen variiert.

Präzision bei der Atmosphären- und Strukturkontrolle

Förderung des katalytischen Wachstums

Die vertikale Anordnung ist besonders effektiv bei der Arbeit mit kontrollierten Atmosphären, die für die Synthese von Kohlenstoffnanoröhren erforderlich sind.

Durch die präzise Einleitung von Gasen wie Wasserstoff oder Acetylen schafft der Ofen die ideale Umgebung für die Reduktion von Kobaltkatalysatoren und das anschließende Wachstum von Kohlenstoffstrukturen.

Ausgleich von Graphitisierung und Defekten

Über die reine Erwärmung hinaus ermöglichen diese Öfen eine Feinabstimmung der Materialeigenschaften durch präzise Temperaturregelung.

Bei der Pyrolyse bei 700 °C hilft die präzise Temperaturkontrolle beispielsweise dabei, den Graphitisierungsgrad im Verhältnis zur Defektbildung (das ID/IG-Verhältnis) auszugleichen.

Dies stellt sicher, dass die resultierende Kohlenstoffnanoröhrenschicht eine ideale Hydrophobizität und strukturelle Integrität beibehält.

Schutz vor Oxidation

Das Design ermöglicht eine streng kontrollierte Inertatmosphäre, typischerweise unter Verwendung eines Stickstoffflusses.

Dies schafft eine schützende Umgebung während der Hochtemperaturphasen.

Es verhindert effektiv den oxidativen Verlust von Kohlenstoffnanoröhren, was in weniger kontrollierten Heizumgebungen ein häufiges Risiko darstellt.

Abwägungen verstehen

Energieverbrauch und Geschwindigkeit

Während Vertikalrohr-Öfen in Bezug auf Gleichmäßigkeit und Kontrolle hervorragend abschneiden, sind sie für alle Anwendungen möglicherweise nicht die energieeffizienteste Option.

Alternative Methoden, wie z. B. die Labor-Infraroterwärmung, nutzen Strahlungswärmeübertragung, um deutlich schnellere Aufheizraten (bis zu 60 °C/min) und einen geringeren Energieverbrauch zu erzielen.

Durchsatzbeschränkungen

Die vertikale Konfiguration priorisiert Qualität und Konsistenz gegenüber dem Massendurchsatz.

Wenn das Ziel die schnelle Verarbeitung mit extrem kurzen Expositionszeiten ist (z. B. ~2 Minuten wie bei der Infrarot-PET-Umwandlung), kann ein Vertikalrohr-Ofen im Vergleich zu strahlungsbasierten Methoden langsamer sein.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Heizmethode für Ihre Kobalt/Kohlenstoff-Träger auszuwählen, bewerten Sie Ihre spezifischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf struktureller Gleichmäßigkeit liegt: Wählen Sie den Vertikalrohr-Ofen, um einen gleichmäßigen Gas-Feststoff-Kontakt und identische Reaktionskinetiken über die gesamte Probe zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf präziser Defektkontrolle liegt: Verlassen Sie sich auf den Vertikalrohr-Ofen, um das ID/IG-Verhältnis fein abzustimmen und durch kontrollierte Atmosphären vor Oxidation zu schützen.

- Wenn Ihr Hauptaugenmerk auf Verarbeitungsgeschwindigkeit liegt: Untersuchen Sie Infrarot-Heizalternativen, die schnelle Aufheizraten und einen geringeren Energieverbrauch bieten, sich aber in der Gasinteraktionsmechanik unterscheiden können.

Letztendlich ist der Vertikalrohr-Ofen die überlegene Wahl, wenn die Qualität, Konsistenz und strukturelle Integrität des Kohlenstoffträgers die nicht verhandelbaren Erfolgsmetriken sind.

Zusammenfassungstabelle:

| Merkmal | Vertikalrohr-Ofen | Herkömmliche Erwärmung |

|---|---|---|

| Gas-Feststoff-Kontakt | Hoch (Fluss durch das Probenbett) | Gering (Fluss über die Probenoberfläche) |

| Thermische Gleichmäßigkeit | Ausgezeichnet (eliminiert kalte Stellen) | Variabel (anfällig für Temperaturgradienten) |

| Atmosphärenkontrolle | Hochpräzise (Inert/Reaktiv) | Begrenzt/schwer abzudichten |

| Hauptanwendung | Katalysatorwachstum & strukturelle Integrität | Allgemeine Massenerwärmung |

| Verarbeitungsgeschwindigkeit | Moderat | Hoch (mit Infrarot-Optionen) |

Verbessern Sie Ihre Materialherstellung mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Synthese von Kobalt/Kohlenstoff-Trägern und Kohlenstoffnanoröhren geht. KINTEK bietet branchenführende vertikale Rohrsysteme, die darauf ausgelegt sind, die gleichmäßigen Wärmefelder und den optimierten Gas-Feststoff-Kontakt zu liefern, die Ihre Forschung erfordert.

Mit fachkundiger F&E und erstklassiger Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Egal, ob Sie Standard-Laboraufbauten oder vollständig anpassbare Hochtemperaturöfen für einzigartige Anwendungen benötigen, unser technisches Team steht bereit, Ihre Ziele zu unterstützen.

Erzielen Sie konsistente Ergebnisse und überlegene strukturelle Integrität – Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Nicolas Moreau, J.B. Nagy. Physical Methods for the Preparation of Cobalt Nanoparticles for Use in the Synthesis of Multiwalled Carbon Nanotubes. DOI: 10.3390/inorganics13010007

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Welche technischen Bedingungen bietet eine Vakuumrohr-Ofen für Kohlenstoff-Xerogel? Beherrschen Sie Hochleistungs-Karbonisierung

- Was sind die Vorteile von horizontalen Rohröfen? Erzielen Sie überlegene thermische Gleichmäßigkeit und Flexibilität

- Was ist der Unterschied zwischen einem Rohrofen und einem Muffelofen? Wählen Sie das richtige Werkzeug für Ihr Labor

- Was ist das grundlegende Funktionsprinzip eines Rohrofens? Präzises Heizen für die Materialverarbeitung meistern

- Wie ermöglicht ein horizontaler Rohrofen das einstufige Ausglühen von BZSM-Nanophosphoren? Experten-Temperaturregelung

- Warum ist die Kalzinierung in einem Rohröfen zur Vorbehandlung von ZnS-Nanopulvern notwendig? Erzielung optischer Reinheit und Stabilität

- Was sind die primären Anwendungen von Rohröfen? Präzise Wärmebehandlung für Forschung und Industrie

- Welche gängigen Anwendungen haben Spaltröhrenöfen? Erleichtern Sie den Probenzugang für Ihr Labor