Die Kalzinierung ist die entscheidende Brücke zwischen der chemischen Rohsynthese und der Herstellung von Hochleistungskeramiken. Insbesondere die Behandlung von ZnS-Nanopulvern in einem Rohröfen – typischerweise bei 600–800 °C unter Vakuum oder kontrollierter Atmosphäre – ist notwendig, um flüchtige Verunreinigungen zu entfernen und die Kristallphase zu stabilisieren, wodurch sichergestellt wird, dass das endgültige heißgepresste Material eine hohe Lichtdurchlässigkeit beibehält.

Kernbotschaft: Die Kalzinierung wandelt flüchtige, instabile Nanopulver in ein robustes Ausgangsmaterial für das Sintern um. Sie dient einem doppelten Zweck: chemische Reinigung der Oberfläche zur Vermeidung optischer Defekte und physikalische Modifizierung der Partikelform zur Verhinderung der Bildung permanenter, intragranularer Poren während des Heißpressens.

Erzielung optischer Reinheit und Phasenstabilität

Entfernung von Oberflächenkontaminationen

Rohe Nanopulver behalten oft adsorbierte Verunreinigungen aus dem Syntheseprozess. Die Kalzinierung desorbiert diese Verunreinigungen effektiv von der Pulveroberfläche.

Beseitigung organischer Rückstände

Bei vielen Syntheserouten werden organische Tenside und Lösungsmittel – wie Oleylamin und Diphenylether – zur Steuerung des Partikelwachstums verwendet. Eine Hochtemperaturumgebung erleichtert die thermische Oxidation dieser Vorläufer und gewährleistet die chemische Reinheit des endgültigen Oxidpulvers.

Kontrolle der Kristallphase

Für optische Anwendungen ist die Kristallstruktur von größter Bedeutung. Die Kalzinierung reduziert den Gehalt der Alpha-ZnS-Phase. Diese Stabilisierung ist unerlässlich, da Phasenumwandlungen während des anschließenden Heißpress-Sinterns die Lichtdurchlässigkeit der endgültigen Keramik drastisch verringern können.

Optimierung der Pulvermechanik für das Heißpressen

Transformation der Partikelmorphologie

Rohe Pulver weisen oft unregelmäßige, flockenartige Formen auf, die eine effiziente Packung erschweren. Niedertemperaturkalzinierung wandelt diese Partikel in sphärische Formen um. Diese morphologische Veränderung verbessert sowohl die Fließfähigkeit als auch die Dispergierbarkeit erheblich und ermöglicht eine gleichmäßigere Dichte während der Pressstufe.

Regulierung der Sinteraktivität

Nanopulver sind hochreaktiv; ohne Behandlung können sie zu aggressiv sintern. Die Kalzinierung fördert ein angemessenes Kornwachstum, was die übermäßige Sinteraktivität reduziert.

Verhinderung intragranularer Poren

Wenn die Sinteraktivität unkontrolliert bleibt, verdichtet sich das Material zu schnell. Diese schnelle Verdichtung kann Poren *innerhalb* der Körner (intragranulare Poren) einschließen, die später kaum noch zu entfernen sind. Die Vorbehandlung sorgt für eine kontrollierte Verdichtungsrate und hält die Poren an den Korngrenzen, wo sie entfernt werden können.

Verständnis der Kompromisse: Die Risiken einer schnellen Verdichtung

Die Gefahr übermäßiger Reaktivität

Es ist ein weit verbreiteter Irrtum, dass höhere Reaktivität für das Sintern immer besser ist. In Wirklichkeit ist übermäßige Sinteraktivität ein Nachteil für optische Keramiken.

Die Konsequenz des Überspringens der Kalzinierung

Wenn Sie diesen Schritt überspringen, verdichtet sich das Pulver ungleichmäßig und zu schnell. Dies führt zu einer Mikrostruktur, die von Defekten und eingeschlossenen Gasen durchzogen ist. Obwohl das Material solide erscheinen mag, wird seine optische Leistung – insbesondere die Transparenz – aufgrund von Streuzentren, die durch diese Restdefekte verursacht werden, beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer ZnS-Keramiken zu maximieren, stimmen Sie Ihre Kalzinierungsparameter auf Ihre spezifischen Defektbeschränkungen ab:

- Wenn Ihr Hauptaugenmerk auf der optischen Transmission liegt: Priorisieren Sie die Entfernung der Alpha-ZnS-Phase und organischer Rückstände, um Streuung und Absorption zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Dichte liegt: Konzentrieren Sie sich auf die Umwandlung der Partikelform in Kugeln, um intragranulare Poren zu vermeiden und eine gleichmäßige Packung zu gewährleisten.

Erfolgreiches Heißpressen beginnt mit einem Pulver, das chemisch rein, phasenstabil und physikalisch einheitlich ist.

Zusammenfassungstabelle:

| Merkmal | Einfluss der Kalzinierung auf ZnS-Nanopulver |

|---|---|

| Chemische Reinheit | Entfernt organische Rückstände (Oleylamin) und Oberflächenkontaminationen. |

| Phasensteuerung | Reduziert die Alpha-ZnS-Phase, um Lichtstreuungsdefekte zu vermeiden. |

| Morphologie | Wandelt unregelmäßige Flocken in kugelförmige Formen für bessere Packung um. |

| Sinteraktivität | Reguliert die Verdichtungsrate, um eingeschlossene intragranulare Poren zu verhindern. |

| Endqualität | Unerlässlich für hohe optische Transmission und strukturelle Dichte. |

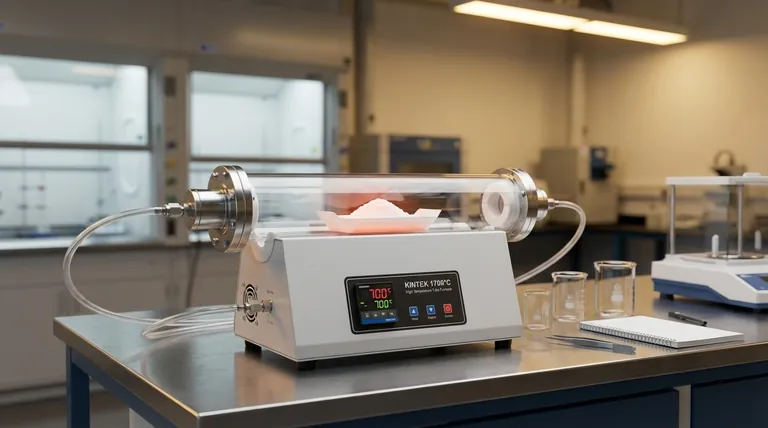

Verbessern Sie Ihre Keramikherstellung mit KINTEK

Präzise Vorbehandlung ist die Grundlage für Hochleistungs-Optikmaterialien. KINTEK bietet branchenführende thermische Lösungen, einschließlich Rohr-, Vakuum-, CVD- und Muffelöfen, die speziell für die Handhabung empfindlicher ZnS-Kalzinierungs- und Sinterprozesse entwickelt wurden.

Gestützt auf F&E-Expertise und Präzisionsfertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Labor- oder Produktionsanforderungen zu erfüllen. Stellen Sie sicher, dass Ihre Nanopulver perfekte Phasenstabilität und Reinheit erreichen – kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Notwendigkeit der Glühbehandlung für CuCo2O4@rGO? Optimierung der Synthese mit hoher Kristallinität in Röhrenöfen

- Welche physikalischen Bedingungen bietet eine Rohröfen für die Biomassepyrolyse? Beherrschen Sie die thermische Steuerung für Bioenergie

- Was ist die Höchsttemperatur eines Rohrofens? Verständnis der 1700°C-Grenze und der Schlüsselkomponenten

- Was ist ein Rohrofen und wo wird er üblicherweise eingesetzt? Entdecken Sie Präzisionserhitzung für fortgeschrittene Materialien

- In welchen Szenarien werden Labor-Hochtemperatur-Röhrenöfen oder Muffelöfen eingesetzt? Untersuchung von MgTiO3-CaTiO3-Keramiken

- Warum wird ein Festbett-Rohrreaktor für den In-situ-Reduktionsprozess verwendet? Steigerung der Katalysatoraktivierungseffizienz

- Was sind die Unterschiede zwischen Festrohr- und Spaltrohröfen? Wählen Sie den richtigen Ofen für Ihr Labor

- Wie minimiert der Quarzrohrrohrofen den Wärmeverlust? Doppelte Isolierung für Energieeffizienz