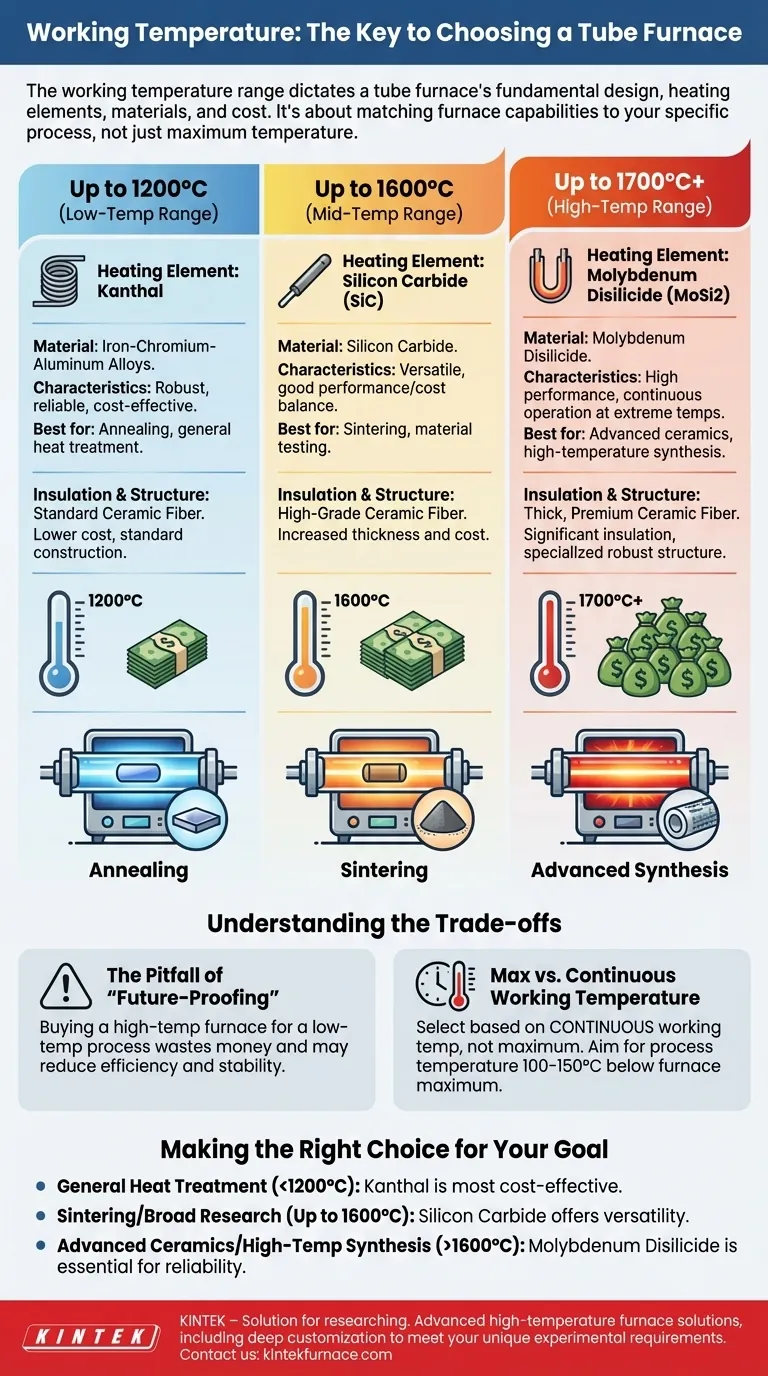

Der Arbeitstemperaturbereich ist der absolut wichtigste Faktor bei der Auswahl eines Rohrofens, da er das grundlegende Design des Instruments, die verwendeten Materialien für seine Heizelemente und seine Gesamtkosten bestimmt. Bei der Auswahl eines Ofens geht es nicht darum, die höchstmögliche Temperatur zu finden, sondern darum, die Fähigkeiten des Ofens an den spezifischen thermischen Prozess anzupassen, den Sie durchführen möchten.

Die Auswahl eines Rohrofens erfordert, dass Sie über die maximale Temperaturbewertung hinausblicken. Die Kernaufgabe besteht darin, die erforderliche kontinuierliche Arbeitstemperatur Ihrer spezifischen Anwendung mit der richtigen Klasse von Heizelement und Ofenkonstruktion abzustimmen, um Genauigkeit, Langlebigkeit und Kosteneffizienz zu gewährleisten.

Wie die Temperatur die Ofenkonstruktion bestimmt

Die erforderliche Betriebstemperatur bestimmt direkt die Materialien und die Konstruktion der kritischsten Komponenten des Ofens. Diese Beziehung ist nicht linear; mit steigenden Temperaturanforderungen steigen die Komplexität und die Kosten des Ofens exponentiell an.

Die entscheidende Rolle der Heizelemente

Das Herzstück jedes Ofens ist sein Heizelement, das elektrische Energie in Wärme umwandelt. Unterschiedliche Materialien liefern optimale Ergebnisse innerhalb spezifischer Temperaturbereiche.

-

Bis zu 1200 °C (Kanthal): Für Anwendungen bei niedrigeren Temperaturen wie Tempern und allgemeine Wärmebehandlung verwenden Öfen typischerweise Elemente aus Eisen-Chrom-Aluminium-Legierungen, allgemein bekannt als Kanthal. Diese sind robust, zuverlässig und sehr kostengünstig.

-

Bis zu 1600 °C (Siliziumkarbid): Für Prozesse im mittleren bis hohen Bereich wie Sintern und viele materialwissenschaftliche Tests sind Siliziumkarbid (SiC)-Elemente der Standard. Sie bieten hervorragende Leistung und ein gutes Gleichgewicht zwischen Temperaturfähigkeit und Kosten.

-

Bis zu 1700 °C+ (Molybdändisilizid): Für die anspruchsvollsten Anwendungen, wie die Entwicklung fortschrittlicher Keramiken oder hochriskante Forschungen, benötigen Öfen Molybdändisilizid (MoSi2)-Elemente. Diese können extrem hohe Temperaturen für den Dauerbetrieb aufrechterhalten, sind aber mit einem erheblichen Aufpreis verbunden.

Isolierung und strukturelle Integrität

Höhere Betriebstemperaturen erfordern eine anspruchsvollere thermische Isolierung. Ein 1700 °C-Ofen benötigt eine dickere, höherwertige Keramikfaserisolierung als ein 1200 °C-Modell, um die Temperaturstabilität zu gewährleisten, die Energieeffizienz sicherzustellen und die Außenschale berührungssicher zu halten.

Diese erhöhte Isolierung und die Notwendigkeit robusterer Strukturkomponenten zur Bewältigung thermischer Belastungen sind Haupttreiber für die Größe, das Gewicht und die Kosten des Ofens.

Die direkten Auswirkungen auf den Preis

Die Wahl der Heizelemente und das erforderliche Maß an Isolierung schaffen unterschiedliche Preisstufen. Ein für 1700 °C ausgelegter Ofen kann um ein Vielfaches teurer sein als einer für 1200 °C, selbst wenn ihre Rohrabmessungen identisch sind.

Abgleich des Temperaturbereichs mit Ihrer Anwendung

Ihr spezifischer Prozess bestimmt die benötigte Temperatur. Wenn Sie diese Verbindung verstehen, vermeiden Sie es, unnötige Kapazitäten zu überinvestieren, oder schlimmer noch, einen Ofen zu wählen, der Ihre Aufgabe nicht erfüllen kann.

Tempern und Standard-Wärmebehandlung

Diese Prozesse finden typischerweise bei niedrigeren Temperaturen statt, die gut in den Fähigkeiten von Öfen liegen, die mit Kanthal-Elementen ausgestattet sind. Dies macht sie zur wirtschaftlichsten Wahl für diese gängigen Anwendungen.

Sintern und Materialprüfung

Das Sintern von Pulvern zu einer festen Masse oder die Durchführung vieler Standardmaterialtests erfordert höhere Temperaturen. Ein Ofen mit SiC-Elementen bietet die Vielseitigkeit, die für diese breite Kategorie von Laborarbeiten erforderlich ist.

Fortschrittliche Synthese und Hochleistungskeramiken

Forschung und Produktion, bei denen spezialisierte Materialien beteiligt sind, stoßen oft an die Grenzen der thermischen Verarbeitung. Diese Anwendungen erfordern den Einsatz eines Ofens mit MoSi2-Elementen, um die notwendigen Temperaturen über 1600 °C zuverlässig zu erreichen und zu halten.

Verständnis der Kompromisse

Die Auswahl des richtigen Ofens beinhaltet das Bewusstsein für gängige Fallstricke und das Verständnis des Unterschieds zwischen Spezifikationen und tatsächlicher Leistung.

Die Gefahr der „Zukunftssicherheit“

Der Kauf eines 1700 °C-Ofens für einen Prozess, der nur 1100 °C erfordert, ist oft ein Fehler. Hochtemperaturöfen können weniger effizient sein und weisen möglicherweise eine geringere Temperaturstabilität auf, wenn sie am unteren Ende ihres Bereichs betrieben werden. Sie zahlen einen Aufpreis für eine Fähigkeit, die Sie nicht nutzen.

Maximale vs. kontinuierliche Arbeitstemperatur

Wählen Sie einen Ofen immer auf der Grundlage seiner kontinuierlichen Arbeitstemperatur und nicht seiner absoluten Maximalbewertung. Die Höchsttemperatur eines Ofens ist oft ein Spitzenwert, den er nur für kurze Zeit aufrechterhalten kann. Für zuverlässige, reproduzierbare Ergebnisse sollte Ihre Prozesstemperatur mindestens 100–150 °C unter der angegebenen Maximaltemperatur des Ofens liegen.

Gleichmäßigkeit und Zonensteuerung

Eine gleichmäßige Temperatur über die gesamte Probe ist für konsistente Ergebnisse von entscheidender Bedeutung. Mit steigenden Betriebstemperaturen nehmen auch die thermischen Gradienten zu. Für hochpräzise Arbeiten sollten Sie einen Mehrzonenofen in Betracht ziehen, der mehrere unabhängige Heizzonen und Regler verwendet, um eine hochgradig gleichmäßige heiße Zone zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Basieren Sie Ihre Entscheidung auf der nachhaltigen Temperatur, die Ihr Prozess erfordert.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung oder Tempern liegt (unter 1200 °C): Ein Ofen mit Kanthal-Heizelementen bietet die kostengünstigste und zuverlässigste Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Sintern gängiger Materialien oder der allgemeinen Forschung liegt (bis zu 1600 °C): Ein Ofen mit Siliziumkarbid (SiC)-Elementen bietet eine vielseitige Balance zwischen Leistung und Kosten.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Keramik oder Hochtemperatursynthese liegt (über 1600 °C): Sie müssen in einen Ofen mit Molybdändisilizid (MoSi2)-Elementen für einen zuverlässigen Dauerbetrieb investieren.

Indem Sie Ihre erforderliche Arbeitstemperatur auf die Kernmaterialtechnologie des Ofens abstimmen, gewährleisten Sie sowohl technischen Erfolg als auch finanzielle Verantwortung.

Zusammenfassungstabelle:

| Temperaturbereich | Empfohlenes Heizelement | Häufige Anwendungen | Wichtige Überlegungen |

|---|---|---|---|

| Bis zu 1200°C | Kanthal | Tempern, allgemeine Wärmebehandlung | Kosteneffizient, zuverlässig |

| Bis zu 1600°C | Siliziumkarbid (SiC) | Sintern, Materialprüfung | Vielseitig, ausgewogene Leistung |

| Über 1600°C | Molybdändisilizid (MoSi2) | Fortschrittliche Keramik, Hochtemperatursynthese | Hohe Leistung, Premium-Kosten |

Bereit, Ihr Labor mit dem perfekten Rohrofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse mit zuverlässigen, kostengünstigen Geräten, die auf Ihre Bedürfnisse zugeschnitten sind, verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung