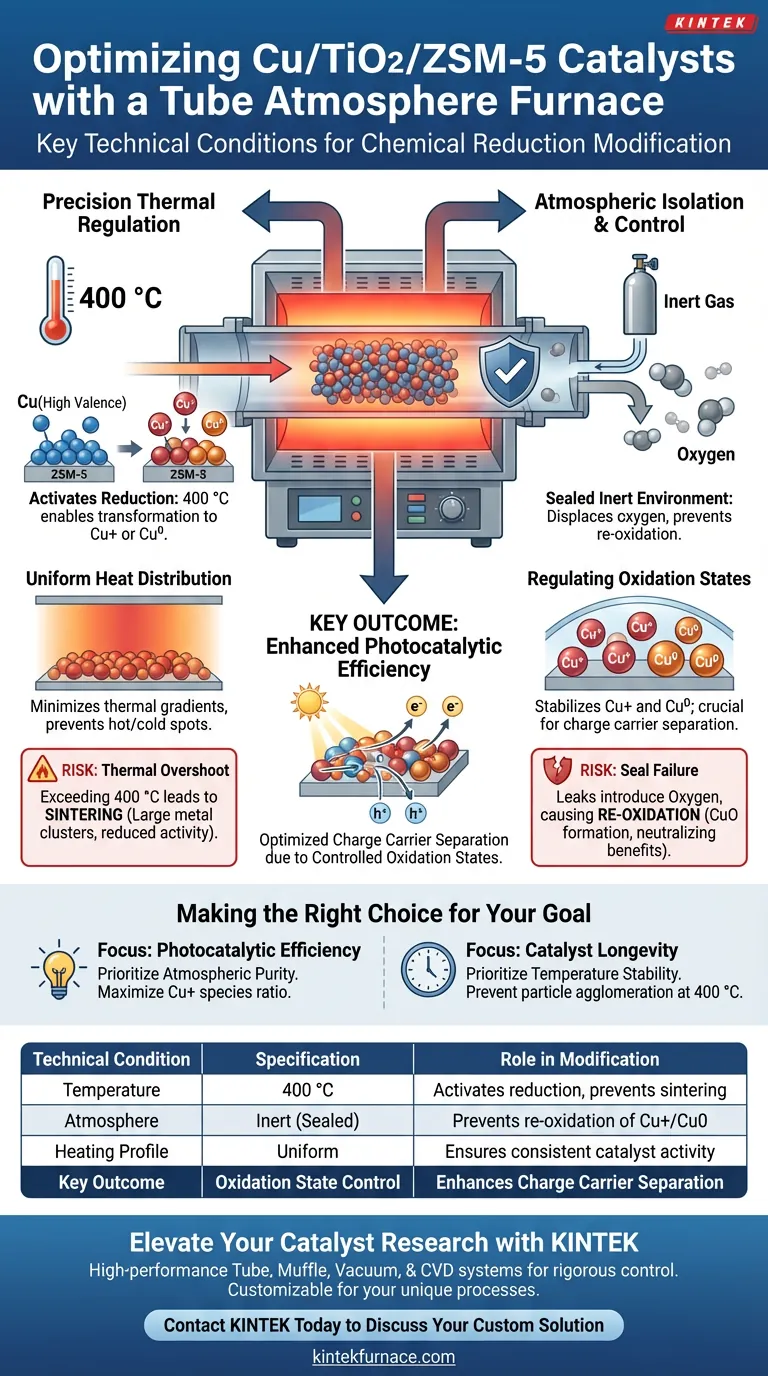

Ein Rohröfen stellt zwei kritische technische Bedingungen für die Modifizierung von Cu/TiO2/ZSM-5-Katalysatoren her: eine präzise Hochtemperaturumgebung von 400 °C und eine rigoros abgedichtete, inerte Atmosphäre. Diese spezifische Kombination schafft eine geschützte thermische Zone, die die chemische Reduktion von Kupferspezies vorantreibt und gleichzeitig deren Reoxidation strikt verhindert.

Das Hauptziel dieser Einrichtung ist die Stabilisierung von Kupfer in teilweise reduzierten Zuständen (Cu+ oder Cu0). Durch die Kontrolle dieser Oxidationszustände verbessert der Ofen direkt die Trenneffizienz von photogenerierten Ladungsträgern, was der entscheidende Faktor für die Leistung des Katalysators ist.

Präzise thermische Regelung

Antrieb der Reduktionsreaktion

Der Rohröfen bietet eine stabile thermische Umgebung bei genau 400 °C. Diese Temperatur ist die Aktivierungsschwelle, die erforderlich ist, um die Kupferspezies auf dem ZSM-5-Träger chemisch zu reduzieren.

Bei dieser spezifischen Temperatur ermöglicht die thermische Energie die Umwandlung von Kupfer von hohen Valenzzuständen in die gewünschten Cu+- oder metallischen Cu0-Formen.

Gewährleistung einer gleichmäßigen Wärmeverteilung

Rohröfen sind so konzipiert, dass sie thermische Gradienten minimieren. Dies stellt sicher, dass die 400 °C-Bedingung über das gesamte Katalysatorbett gleichmäßig angewendet wird.

Gleichmäßiges Erhitzen verhindert "Hot Spots", die die Kupferpartikel sintern könnten, und vermeidet "Cold Spots", die den Katalysator unterreduziert und inaktiv lassen würden.

Atmosphärische Isolation und Kontrolle

Die Funktion der inerten Atmosphäre

Der Ofen hält während der Wärmebehandlung eine streng kontrollierte inerte Atmosphäre aufrecht. Dies dient nicht nur dem Ausschluss von Luft, sondern ist ein aktiver Konservierungsmechanismus.

Durch die Verdrängung von Sauerstoff durch ein inertes Gas schafft der Ofen eine abgedichtete Umgebung. Diese Abdichtung ist entscheidend, da Cu+- und Cu0-Spezies hochreaktiv sind und bei Kontakt mit Luft bei 400 °C sofort reoxidieren würden.

Regulierung von Oxidationszuständen

Die Synergie zwischen der abgedichteten Atmosphäre und der thermischen Umgebung ermöglicht eine präzise Regulierung der Metalloxidationszustände.

Anstatt einer chaotischen Mischung von Oxiden zwingen die Ofenbedingungen das Kupfer, sich in spezifischen reduzierten Valenzen einzupendeln. Diese Feinabstimmung des chemischen Zustands optimiert die elektronischen Eigenschaften des Cu/TiO2/ZSM-5-Systems.

Verständnis der Kompromisse

Während der Rohröfen Präzision bietet, müssen die Parameter sorgfältig ausbalanciert werden, um eine Zersetzung des Katalysators zu vermeiden.

Das Risiko eines thermischen Überschwingens

Wenn die Temperatur 400 °C erheblich überschreitet, besteht die Gefahr des Sinterns der Kupferpartikel. Große Metallcluster haben eine reduzierte Oberfläche, was die katalytische Aktivität unabhängig vom Oxidationszustand verringert.

Die Folge eines Dichtheitsversagens

Die "inerte" Bedingung ist absolut. Selbst ein geringer Leck oder Verunreinigung im Gaszufuhr führt zur Wiedereinführung von Sauerstoff.

Dies führt zur Bildung unerwünschter Kupferoxide (CuO), die als Rekombinationszentren für Ladungsträger wirken und die Vorteile des Modifizierungsprozesses effektiv neutralisieren.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration eines Rohröfens für die Modifizierung von Cu/TiO2/ZSM-5 sollte sich Ihr operativer Fokus je nach Ihren spezifischen Leistungskennzahlen verschieben.

- Wenn Ihr Hauptaugenmerk auf der photokatalytischen Effizienz liegt: Priorisieren Sie die atmosphärische Reinheit, um das Verhältnis von Cu+-Spezies zu maximieren, die für die Verbesserung der Ladungsträgerseparation entscheidend sind.

- Wenn Ihr Hauptaugenmerk auf der Katalysatorlebensdauer liegt: Priorisieren Sie die Temperaturstabilität bei 400 °C, um die Partikelagglomeration zu verhindern und sicherzustellen, dass die Kupferspezies gut auf dem ZSM-5-Träger dispergiert bleiben.

Erfolg beruht auf der Nutzung des Ofens nicht nur als Heizgerät, sondern als Präzisionswerkzeug, um spezifische chemische Zustände zu fixieren.

Zusammenfassungstabelle:

| Technische Bedingung | Spezifikation/Wert | Rolle bei der Katalysatormodifizierung |

|---|---|---|

| Temperatur | 400 °C | Aktiviert chemische Reduktion und verhindert Sintern |

| Atmosphäre | Inert (abgedichtet) | Verhindert Reoxidation von Cu+ und metallischem Cu0 |

| Heizprofil | Gleichmäßige Verteilung | Gewährleistet konsistente Katalysatoraktivität über das Bett |

| Schlüsselergebnis | Kontrolle des Oxidationszustands | Verbessert die Effizienz der Ladungsträgerseparation |

Erweitern Sie Ihre Katalysatorforschung mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Stabilisierung empfindlicher Metalloxidationszustände geht. KINTEK bietet Hochleistungs-Rohr-, Muffel-, Vakuum- und CVD-Systeme, die für strenge atmosphärische Kontrolle und thermische Stabilität ausgelegt sind.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um die einzigartigen Anforderungen Ihrer chemischen Modifizierungsprozesse zu erfüllen. Ob Sie eine strikte inerte Abdichtung oder eine präzise 400°C-Regulierung benötigen, KINTEK stellt sicher, dass Ihre Katalysatoren ihre Spitzenleistung erbringen.

Bereit, die Hochtemperaturprozesse Ihres Labors zu optimieren?

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen

Visuelle Anleitung

Referenzen

- Wibawa Hendra Saputera, Dwiwahju Sasongko. Understanding the Role of Copper Oxidation State on a TiO<sub>2</sub>/ZSM‐5 Catalyst for Photocatalytic CO<sub>2</sub> Reduction to Methanol. DOI: 10.1002/admi.202500010

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Rolle spielt eine Rohröfen bei der Herstellung von Aktivkohle? Optimierung der Walnussschalenaktivierung für hohe Adsorption

- Was sind die platzsparenden Vorteile eines Rohrofens? Maximieren Sie die Laboreffizienz mit kompaktem Design

- Welche Faktoren sind beim Kauf eines Aluminiumoxid-Rohrofens zu berücksichtigen? Wichtige Tipps für Hochtemperatur-Präzision

- Was sind die gängigen Anwendungen eines vertikalen Rohrofens? Erreichen Sie hochreine, gleichmäßige Erwärmung für die Materialwissenschaften

- Welche Konfigurationsoptionen gibt es für Spaltofensysteme? Maßgeschneidert für präzise thermische und atmosphärische Kontrolle

- Wie trägt ein Rohrofen zur Materialwissenschafts- und Ingenieurforschung bei? Präzision in der Materialsynthese freisetzen

- Was sind die technischen Vorteile der Verwendung eines oszillierenden Rohrofens zur Rückgewinnung von Tellurdioxid?

- Wie wird ein vertikaler Aluminiumoxid-Rohr-Widerstandsofen bei der Wasserstoffreduktion von Bauxitrückstandspartikeln eingesetzt?