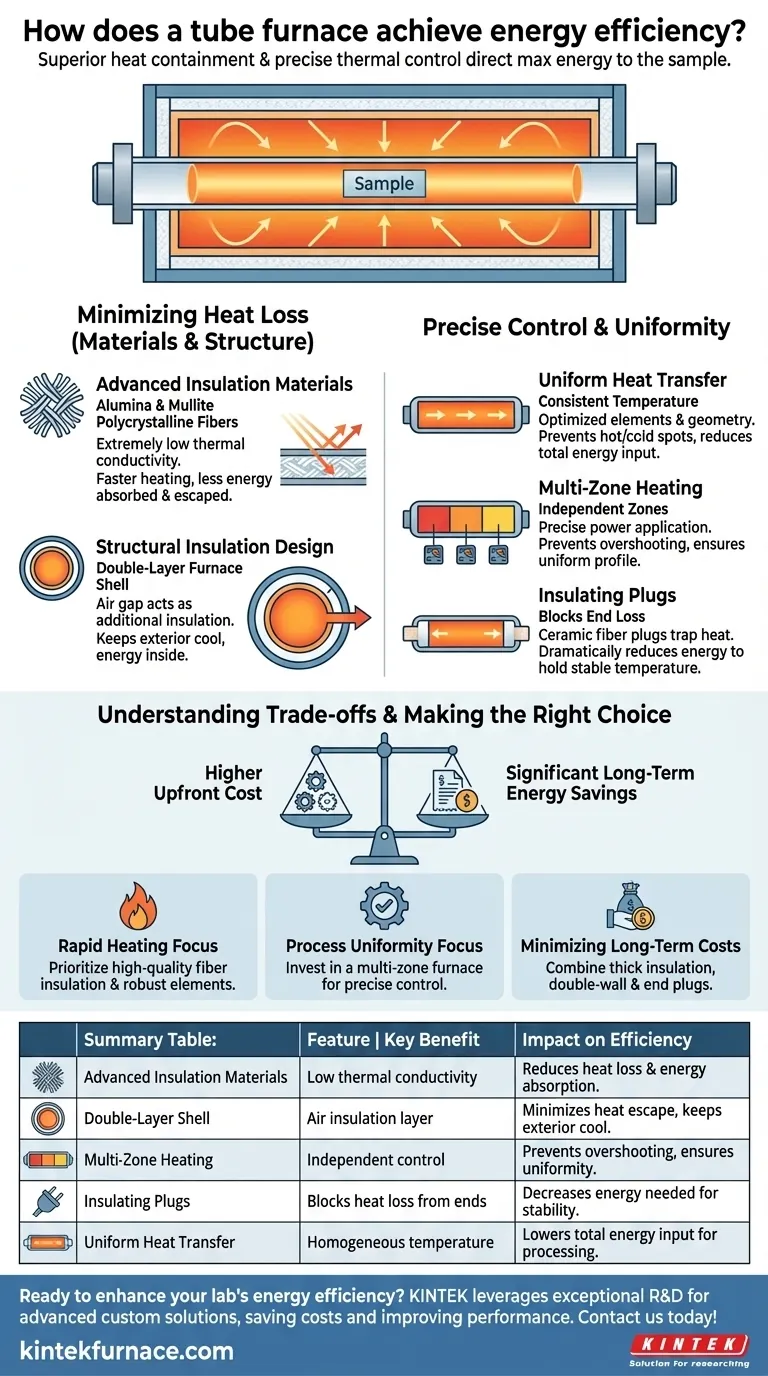

Ein Rohrofen erreicht seine Energieeffizienz hauptsächlich durch eine Kombination aus überragender Wärmedämmung und präziser thermischer Steuerung. Sein Design konzentriert sich darauf, Wärme effektiv zu erzeugen und, was noch wichtiger ist, diese Wärme daran zu hindern, in die Umgebung zu entweichen, um sicherzustellen, dass die maximale Energiemenge auf die Probe gerichtet wird.

Die zentrale Herausforderung bei Hochtemperaturarbeiten besteht nicht nur darin, Wärme zu erzeugen, sondern sie genau dort zu halten, wo man sie benötigt. Die Effizienz eines Rohrofens resultiert nicht aus einem einzelnen Merkmal, sondern aus einer ganzheitlichen Designphilosophie, die darauf abzielt, thermische Verluste durch fortschrittliche Isolierung, strukturelle Gestaltung und intelligente Steuerung zu minimieren.

Das Kernprinzip: Minimierung des Wärmeverlusts

Der bedeutendste Faktor beim Energieverbrauch eines Ofens ist die verschwendete Wärme. Ein effizienter Rohrofen ist speziell darauf ausgelegt, diesen Verlust durch zwei Hauptwege zu bekämpfen: Materialien und Struktur.

Fortschrittliche Isolationsmaterialien

Die Wahl der Isolierung ist von größter Bedeutung. Moderne Rohröfen lösen sich von traditionellen schweren Schamottsteinen und verwenden fortschrittliche Materialien mit geringer Wärmemasse.

Es werden hochwertige Materialien wie Aluminiumoxid-Polyfasern oder polykristalline Mullitfasern verwendet. Diese haben eine extrem geringe Wärmeleitfähigkeit, was bedeutet, dass sie Wärme sehr schlecht übertragen.

Dies ermöglicht ein schnelles Aufheizen der Ofenkammer, da weniger Energie von der Isolierung selbst absorbiert wird. Es bedeutet auch, dass weniger Wärme aus dem Ofen entweicht, wodurch die benötigte Leistung zur Aufrechterhaltung einer eingestellten Temperatur erheblich reduziert wird.

Strukturelles Isolationsdesign

Neben dem Material selbst spielt die physikalische Konstruktion des Ofens eine entscheidende Rolle.

Viele hocheffiziente Modelle verfügen über eine doppelschichtige Ofenhaube. Dieses Design erzeugt einen Luftspalt zwischen den Innen- und Außenwänden des Ofens.

Dieser Spalt fungiert als zusätzliche Isolierschicht – ein Prinzip, das als Luftisolierung bekannt ist. Diese Struktur leitet Wärme ab, bevor sie die Außenfläche erreichen kann, wodurch das Äußere kühl bleibt und die Energie im Inneren gehalten wird.

Die Rolle präziser Steuerung und Gleichmäßigkeit

Verschwendete Energie entsteht auch durch ineffiziente Heizmuster und schlechtes Temperaturmanagement. Effizienz wird durch intelligentes Anwenden von Wärme erreicht.

Gleichmäßige Wärmeübertragung

Eine gleichmäßige Temperatur in der gesamten Heizzone ist entscheidend. Wenn ein Ofen erhebliche heiße und kalte Stellen aufweist, muss er härter und länger arbeiten, um sicherzustellen, dass die gesamte Probe die Zieltemperatur erreicht.

Effiziente Designs verwenden optimierte Heizelemente und Kammergeometrien, um eine homogene Wärmeübertragung zu fördern, die gesamte Probe gleichmäßig zu behandeln und den Prozess mit weniger Gesamtenergieeintrag abzuschließen.

Mehrzonenheizung

Für längere Rohre oder empfindlichere Prozesse bieten Mehrzonenöfen einen erheblichen Effizienzvorteil.

Anstatt eines großen Heizelements ist der Ofen in mehrere kleinere, unabhängig gesteuerte Zonen unterteilt. Dies ermöglicht dem System, die Leistung präzise dort anzuwenden, wo sie benötigt wird, um ein gleichmäßiges Temperaturprofil aufrechtzuerhalten oder einen spezifischen Gradienten zu erzeugen. Es verhindert das häufige Problem eines Einzonenofens, der die Temperatur überschießt, um Wärmeverluste an den Enden auszugleichen.

Isolierstopfen

Ein einfaches, aber äußerst effektives Merkmal ist die Verwendung von Isolierstopfen oder Strahlungsschilden.

Eine erhebliche Menge an Wärme geht durch die offenen Enden des Prozessrohrs verloren. Durch das Einsetzen von Hochtemperatur-Keramikfaserstopfen an jedem Ende blockieren Sie diesen Hauptweg für den Wärmeaustritt physisch und reduzieren drastisch die Energie, die zum Halten einer stabilen Temperatur benötigt wird.

Die Kompromisse verstehen

Während Effizienz ein primäres Ziel ist, wird sie mit anderen Leistungs- und Kostenfaktoren abgewogen.

Anschaffungskosten vs. Betriebskosten

Öfen mit den fortschrittlichsten Isolationsmaterialien, Mehrzonenreglern und Doppelwandkonstruktionen haben einen höheren anfänglichen Kaufpreis.

Diese anfängliche Investition amortisiert sich jedoch oft über die Lebensdauer des Ofens durch erhebliche Einsparungen beim Energieverbrauch, insbesondere in stark genutzten Industrie- oder Forschungsumgebungen.

Anwendungsanforderungen

Der „effizienteste“ Ofen ist relativ zu Ihrer spezifischen Anwendung. Ein Ofen, der für einen stabilen 800°C-Prozess optimiert ist, ist möglicherweise nicht die effizienteste Wahl für ein schnelles Aufheizen auf 1500°C.

Faktoren wie Ihre Zieltemperatur, die erforderliche Gleichmäßigkeit und die Prozessdauer beeinflussen alle, welche Konstruktionsmerkmale die sinnvollsten Energieeinsparungen für Sie bieten.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Ofen auszuwählen, stimmen Sie seine Eigenschaften auf Ihr Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf schnellem Aufheizen und hohen Temperaturen liegt: Priorisieren Sie einen Ofen mit hochwertiger, wärmeträgerarmer Faserisolierung und robusten Heizelementen.

- Wenn Ihr Hauptaugenmerk auf der Prozessgleichmäßigkeit für empfindliche Materialien liegt: Investieren Sie in einen Mehrzonenofen, um eine präzise Temperaturregelung entlang der gesamten Probenlänge zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung langfristiger Betriebskosten liegt: Achten Sie auf die Kombination aus dicker Isolierung, Doppelwandkonstruktion und gut abgedichteten Isolierendstopfen.

Durch das Verständnis dieser grundlegenden Konstruktionsprinzipien können Sie einen Ofen auswählen, der nicht nur Ihre technischen Anforderungen erfüllt, sondern auch über Jahre hinweg eine kostengünstige Investition darstellt.

Zusammenfassungstabelle:

| Merkmal | Hauptvorteil | Auswirkung auf die Effizienz |

|---|---|---|

| Fortschrittliche Isolationsmaterialien | Geringe Wärmeleitfähigkeit | Reduziert Wärmeverlust und Energieabsorption |

| Doppelschichtige Ofenhaube | Luftisolationsschicht | Minimiert Wärmeabfuhr, hält die Außenseite kühl |

| Mehrzonenheizung | Unabhängige Temperaturregelung | Verhindert Überschwingen, gewährleistet gleichmäßiges Heizen |

| Isolierstopfen | Blockiert Wärmeverlust an den Rohrenden | Reduziert den Energiebedarf für Temperaturstabilität |

| Gleichmäßige Wärmeübertragung | Homogene Temperaturverteilung | Senkt den gesamten Energieeintrag für die Probenverarbeitung |

Bereit, die Energieeffizienz Ihres Labors mit einem maßgeschneiderten Rohrofen zu steigern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und Ihnen helfen, Betriebskosten zu sparen und die Leistung zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit