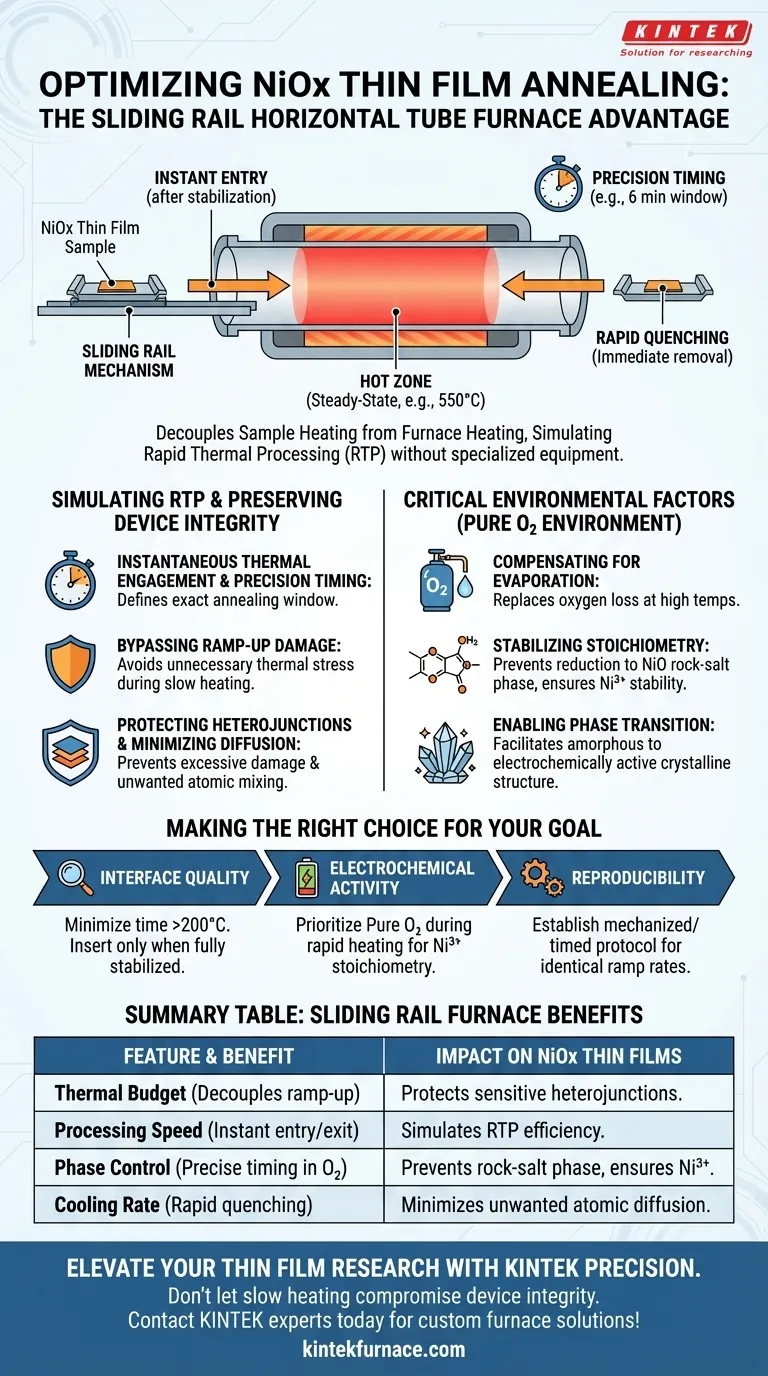

Die technische Bedeutung eines horizontalen Rohrofens mit einer Schiebeschienenkonstruktion liegt in seiner Fähigkeit, die Erwärmung der Probe von der Erwärmung des Ofens selbst zu entkoppeln. Indem die Probe erst dann in die heiße Zone bewegt wird, wenn der Ofen die Temperaturstabilität maximiert hat, und sie sofort nach Abschluss wieder herausgenommen wird, simuliert dieses System effektiv eine Rapid Thermal Processing (RTP)-Umgebung ohne spezielle RTP-Ausrüstung.

Durch die Umgehung der langsamen Aufheiz- und Abkühlphasen des Standardglühens ermöglicht der Schiebemechanismus eine präzise Kontrolle des thermischen Budgets, schützt empfindliche Heteroübergangsgrenzflächen und gewährleistet gleichzeitig den notwendigen kristallinen Übergang.

Simulation von Rapid Thermal Processing (RTP)

Sofortige thermische Einwirkung

Die Schiebeschienen ermöglichen es dem Benutzer, die NiOx-Dünnschichten erst dann in die Reaktionszone einzuführen, wenn der Ofen eine konstante Temperatur erreicht hat, z. B. 550 °C.

Präzise Zeitmessung

Dieser Mechanismus ermöglicht die Definition eines exakten Glühfensters (z. B. 6 Minuten).

Schnelle Abschreckmöglichkeiten

Die Probe kann nach Abschluss des Prozesses sofort zurückgezogen werden, wodurch der "thermische Schwanz" eliminiert wird, der mit der langsamen natürlichen Abkühlung eines Standard-Keramikheizelements verbunden ist.

Erhaltung der Geräteintegrität

Vermeidung von Schäden während des Aufheizens

Standard-Rohröfen heizen allmählich auf; das Aussetzen der Probe während dieses Aufheizens setzt sie unnötigen thermischen Belastungen aus, bevor die Zielverarbeitungstemperatur überhaupt erreicht ist.

Schutz von Heteroübergängen

Der Hauptvorteil der Schiebeschienen ist die Vermeidung übermäßiger thermischer Schäden an der Heteroübergangsgrenzfläche.

Minimierung der Diffusion

Das schnelle Einbringen und Herausnehmen begrenzt die Zeit für unerwünschte atomare Diffusion zwischen den Schichten, die während langer Heizzyklen häufig auftritt.

Kritische Umgebungsfaktoren

Kompensation der Verdampfung

Während die Schiene das thermische Profil steuert, spielt die Ofenatmosphäre eine entscheidende chemische Rolle; eine reine Sauerstoffumgebung ist erforderlich, um den Sauerstoffverlust durch Hochtemperaturverdampfung auszugleichen.

Stabilisierung der Stöchiometrie

Die sauerstoffreiche Atmosphäre verhindert die Reduktion von Ni3+-Ionen zur unerwünschten NiO-Steinsalzphase.

Ermöglichung des Phasenübergangs

Die Kombination aus schneller thermischer Einwirkung und Sauerstoffsättigung erleichtert den notwendigen Übergang des Dünnschichtmaterials von einem amorphen Zustand in eine elektrochemisch aktive kristalline Struktur.

Verständnis der Kompromisse

Mechanische Stabilität vs. thermische Kontrolle

Während die Schiebeschienen eine überlegene thermische Steuerung bieten, birgt die physische Bewegung der Probe das Risiko mechanischer Vibrationen.

Atmosphärische Störungen

Die Bewegung der Probe entlang der Schiene kann die Gasströmungsdynamik im Rohr potenziell stören.

Thermischer Schock der Probe

"Schnell" bedeutet nicht "sofort"; die Probe erfährt immer noch einen erheblichen thermischen Schock, wenn sie von Umgebungstemperatur auf 550 °C bewegt wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität dieser Einrichtung für NiOx-Dünnschichten zu maximieren, berücksichtigen Sie Ihre spezifischen Verarbeitungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf der Qualität der Grenzfläche liegt: Nutzen Sie die Schiebeschienen, um die Gesamtzeit zu minimieren, die die Probe über 200 °C verbringt, und legen Sie sie nur ein, wenn der Ofen bei der Zieltemperatur vollständig stabilisiert ist.

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Aktivität liegt: Priorisieren Sie die Aufrechterhaltung einer reinen Sauerstoffumgebung während der schnellen Heizphase, um die richtige Ni3+-Stöchiometrie sicherzustellen und die Bildung der Steinsalzphase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Reproduzierbarkeit liegt: Etablieren Sie ein mechanisiertes oder streng zeitgesteuertes manuelles Protokoll für die Schiebebewegung, um sicherzustellen, dass jede Probe identische Aufheizraten erfährt.

Die Schiebeschienen verwandeln einen Standardofen in ein Präzisionsinstrument, mit dem Sie die Kristallinität des Hochtemperaturglühens erreichen können, ohne die Integrität der darunter liegenden Schichten zu beeinträchtigen.

Zusammenfassungstabelle:

| Merkmal | Nutzen des Schiebeschienenofens | Auswirkung auf NiOx-Dünnschichten |

|---|---|---|

| Thermisches Budget | Entkoppelt das Aufheizen des Ofens von der Probeneinwirkung | Schützt empfindliche Heteroübergangsgrenzflächen vor Beschädigung |

| Verarbeitungsgeschwindigkeit | Sofortiges Ein- und Ausfahren aus der heißen Zone | Simuliert die Effizienz von Rapid Thermal Processing (RTP) |

| Phasensteuerung | Präzise Zeitsteuerung in sauerstoffreichen Umgebungen | Verhindert NiO-Steinsalzphase; gewährleistet Ni3+-Stabilität |

| Abkühlrate | Schnelles Abschrecken durch physisches Zurückziehen | Minimiert unerwünschte atomare Diffusion zwischen den Schichten |

Verbessern Sie Ihre Dünnschichtforschung mit KINTEK Precision

Lassen Sie nicht zu, dass langsame Heizzyklen die Integrität Ihres Geräts beeinträchtigen. Die fortschrittlichen horizontalen Rohröfen von KINTEK mit integrierten Schiebeschienensystemen bieten die Präzision, die zur Simulation von RTP-Umgebungen für empfindliches NiOx-Glühen und den Schutz von Heteroübergängen erforderlich ist.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Bereit, Ihr thermisches Budget zu optimieren und eine überlegene Filmstöchiometrie zu erzielen?

Kontaktieren Sie noch heute die KINTEK-Experten, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Roumen Nedev, N. Nedev. Effect of Deposition Temperature and Thermal Annealing on the Properties of Sputtered NiOx/Si Heterojunction Photodiodes. DOI: 10.3390/inorganics13010011

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt eine Rohröfen bei der Rückgewinnung von Tantalkondensatoren? Verbesserung der Metallrückgewinnung durch Pyrolyse

- Was ist die Funktion eines Hochtemperatur-Rohrofens? Beherrschung des Kornwachstums für mikrokristalline Legierungsproben

- Wie werden Abdichtung und Atmosphärenkontrolle in einem Rohrofen erreicht? Beherrschen Sie präzise Gasumgebungen für Ihr Labor

- Was macht Rohröfen vielseitig und präzise? Erschließen Sie überlegene thermische Prozesssteuerung

- Wie hoch ist die Temperatur eines Quarzrohrherdes? Wichtige Grenzwerte und Einblicke in die Anwendung

- Welche Funktion erfüllt eine Röhrenofen bei der Synthese von Metallnitriden? Erzielung von hochreinem Nanopartikelwachstum

- Wie erleichtern industrielle Röhrenöfen die Herstellung von Perowskiten mit hoher Stabilität? Verbesserung der Phas Reinheit

- Welche Schlüsselfaktoren sind bei der Auswahl eines vertikalen Rohrofens zu berücksichtigen? Sichern Sie optimale Leistung für Ihr Labor