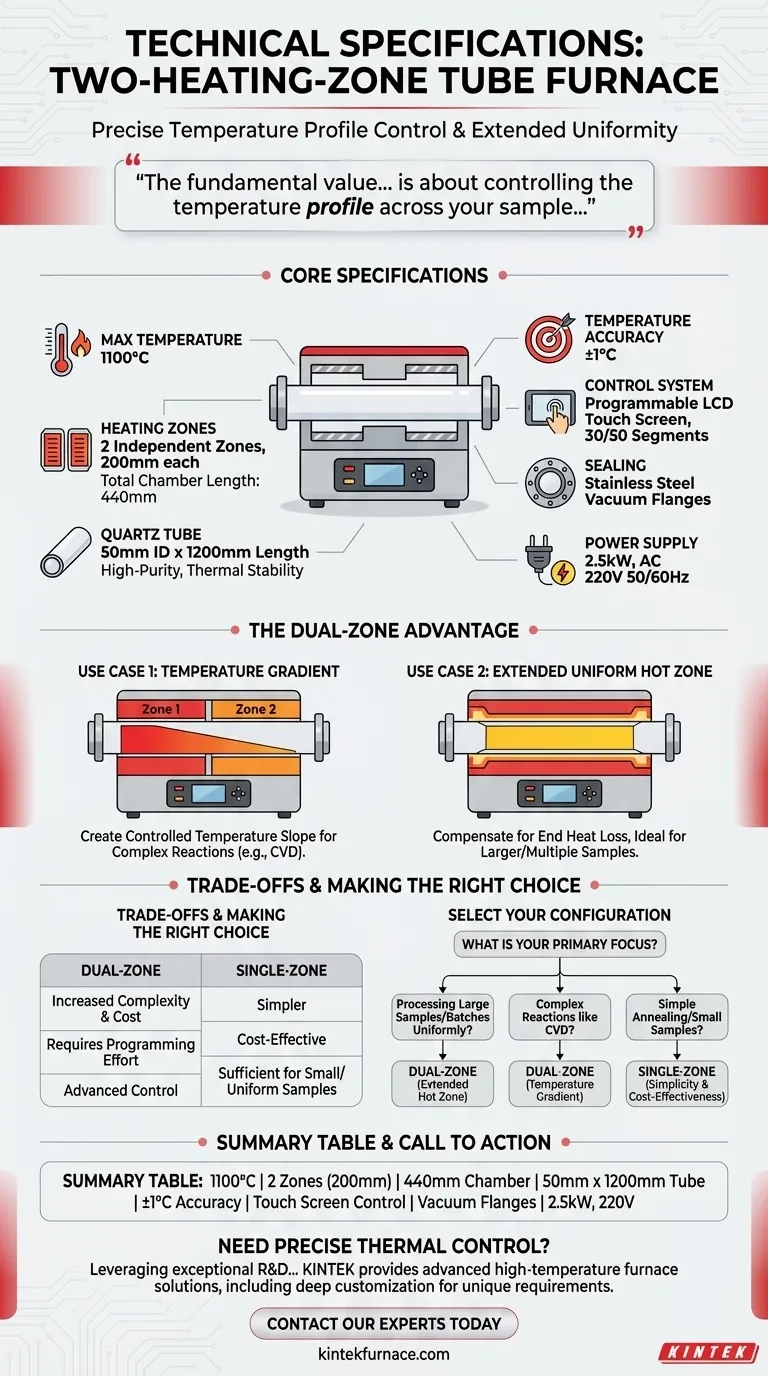

Dieser spezielle Zwei-Zonen-Röhrenofen arbeitet bis zu 1100°C mit einem hochreinen Quarzrohr (50 mm Durchmesser, 1200 mm Länge). Sein Hauptmerkmal sind zwei unabhängige 200-mm-Heizzonen in einer 440-mm-Kammer, gesteuert über einen programmierbaren LCD-Touchscreen. Er benötigt eine Stromversorgung von 2,5 kW, 220 V und verwendet Vakuumflansche aus Edelstahl zur Abdichtung, was eine präzise Atmosphärenkontrolle ermöglicht.

Der grundlegende Wert eines Zwei-Zonen-Ofens liegt nicht nur darin, eine Temperatur zu erreichen; es geht darum, das Temperatur*profil* über Ihre Probe zu kontrollieren, sodass Sie einen präzisen Gradienten erzeugen oder den Bereich gleichmäßiger Wärme erweitern können.

Zerlegung der Kernspezifikationen

Um festzustellen, ob dieser Ofen Ihren Anforderungen entspricht, müssen wir seine Spezifikationen in drei Schlüsselbereichen untersuchen: seine physikalischen Abmessungen, thermischen Fähigkeiten und sein Steuerungssystem.

Abmessungen des Ofenrohrs und der Kammer

Der Ofen ist um ein hoch reines Quarzrohr mit einem Innendurchmesser von 50 mm und einer Gesamtlänge von 1200 mm aufgebaut. Dieses Material ist aufgrund seiner thermischen Stabilität und chemischen Inertheit bei hohen Temperaturen ausgezeichnet.

Die Gesamtlänge der Ofenkammer beträgt 440 mm. Dies ist der isolierte, geschlossene Teil des Ofens, der die Heizelemente beherbergt.

Thermische Leistung und Zonierung

Dieses Modell verfügt über zwei unabhängige Heizzonen, jede 200 mm lang. Diese Zwei-Zonen-Konfiguration ist das wichtigste Merkmal des Ofens und ermöglicht fortschrittliche thermische Prozesse.

Seine maximale Betriebstemperatur beträgt 1100°C. Dies macht ihn für eine Vielzahl von Anwendungen wie Glühen, Sintern und Materialsynthese geeignet, jedoch nicht für Hochtemperaturkeramiken oder bestimmte Metallbehandlungen.

Der Ofen hält eine Temperaturregelgenauigkeit von ±1°C ein, was hohe Präzision und Wiederholbarkeit für empfindliche Experimente gewährleistet.

Steuerungssystem und Abdichtung

Die Temperatur wird von einem programmierbaren 30- oder 50-Segment-Regler verwaltet, auf den über einen HD-LCD-Touchscreen zugegriffen wird. Dies ermöglicht die Gestaltung komplexer Heiz- und Kühlzyklen mit mehreren Rampen und Haltezeiten.

Die Enden des Rohrs werden mit Vakuumflanschen aus Edelstahl 304 abgedichtet. Dies ist unerlässlich für Prozesse, die eine inerte Gasatmosphäre oder ein Vakuum erfordern, um Oxidation oder Kontamination zu verhindern.

Schließlich arbeitet er mit einer Standard-AC 220V 50/60Hz Stromversorgung und verbraucht 2,5 kW Leistung.

Der Kernvorteil: Warum zwei Zonen besser sind als eine

Ein Ein-Zonen-Ofen ist ein einfaches Arbeitstier zur Erzeugung einer gleichmäßigen Temperatur. Ein Zwei-Zonen-Ofen bietet jedoch ein Kontrollniveau, das anspruchsvollere Prozesse ermöglicht.

Anwendungsfall 1: Erzeugung eines Temperaturgradienten

Durch Einstellen der beiden Zonen auf unterschiedliche Temperaturen können Sie eine kontrollierte und stabile Temperatursteigung entlang der Rohrlänge erzeugen. Dies ist entscheidend für Prozesse wie die chemische Gasphasenabscheidung (CVD), bei denen verschiedene Reaktionsstadien bei unterschiedlichen Temperaturen ablaufen müssen.

Anwendungsfall 2: Erweiterung der gleichmäßigen heißen Zone

Eine häufige Herausforderung bei Ein-Zonen-Öfen ist der Temperaturabfall in der Nähe der Enden. Durch Einstellen der beiden äußeren Zonen auf eine etwas höhere Temperatur als Ihre Zieltemperatur können Sie diesen Wärmeverlust ausgleichen und eine längere, stabilere und gleichmäßigere heiße Zone in der Mitte erzeugen.

Diese erweiterte Gleichmäßigkeit ist entscheidend, wenn größere Proben oder mehrere Proben verarbeitet werden, die alle identische thermische Bedingungen erfordern.

Verständnis der Kompromisse

Obwohl leistungsstark, ist ein Zwei-Zonen-Ofen nicht immer die beste Wahl. Das Verständnis seiner inhärenten Komplexität ist der Schlüssel zur fundierten Entscheidungsfindung.

Erhöhte Komplexität und Kosten

Ein Zwei-Zonen-System verfügt über mehr Heizelemente, mehr Thermoelemente und eine fortschrittlichere Steuerung. Dies erhöht zwangsläufig die Anfangskosten und die potenzielle Wartungskomplexität im Vergleich zu einem einfacheren Ein-Zonen-Ofen.

Programmieraufwand

Die Nutzung der Fähigkeiten des Ofens erfordert eine durchdachtere Programmierung. Sie müssen die Temperaturprofile für beide Zonen sorgfältig gestalten, um den gewünschten Gradienten oder die Gleichmäßigkeit zu erreichen, was mit einigen anfänglichen Versuchen und Irrtümern verbunden sein kann.

Wann eine einzelne Zone ausreicht

Wenn Ihre Arbeit kleine Proben beinhaltet, die bequem in die gleichmäßige heiße Zone eines Ein-Zonen-Ofens passen und Sie keine Temperaturgradienten benötigen, ist ein Zwei-Zonen-Modell wahrscheinlich unnötig. Ein Ein-Zonen-Ofen bietet Einfachheit und Kosteneffizienz für einfache, gleichmäßige Heizungsanwendungen.

Die richtige Wahl für Ihre Anwendung treffen

Wählen Sie Ihre Ofenkonfiguration basierend auf dem spezifischen thermischen Profil, das Ihr Prozess erfordert.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Verarbeitung großer Proben oder Chargen liegt: Die Fähigkeit des Zwei-Zonen-Ofens, die gleichmäßige heiße Zone zu erweitern, ist sein größter Vorteil.

- Wenn Ihr Hauptaugenmerk auf komplexen Reaktionen wie CVD liegt: Ein Ofen mit mehreren, unabhängig gesteuerten Zonen ist nicht nur ein Vorteil – er ist eine Notwendigkeit, um die erforderlichen Temperaturgradienten zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf einfachem Glühen oder Materialtests an kleinen Proben liegt: Ein weniger komplexer und kostengünstigerer Ein-Zonen-Ofen wird wahrscheinlich alle Ihre Anforderungen erfüllen.

Letztendlich kommt die Wahl des richtigen Ofens darauf an, seine Steuerungsfähigkeiten an die genauen Bedürfnisse Ihres Materials oder Prozesses anzupassen.

Zusammenfassungstabelle:

| Spezifikation | Details |

|---|---|

| Max. Temperatur | 1100°C |

| Heizzonen | 2 unabhängige Zonen (je 200 mm) |

| Kammerlänge | 440 mm |

| Rohrabmessungen | 50 mm ID x 1200 mm L (Quarz) |

| Temperaturgenauigkeit | ±1°C |

| Steuerungssystem | Programmierbarer LCD-Touchscreen |

| Abdichtung | Vakuumflansche aus Edelstahl |

| Stromversorgung | 2,5 kW, AC 220V 50/60Hz |

Benötigen Sie präzise thermische Kontrolle für Ihre Forschung?

Mit außergewöhnlicher F&E und eigener Fertigung bietet KINTEK vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unser Zwei-Zonen-Röhrenofen ist nur ein Beispiel unserer Produktlinie, die Muffel-, Röhren-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme umfasst. Unsere starke Anpassungsfähigkeit ermöglicht es uns, Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen, egal ob Sie eine erweiterte gleichmäßige heiße Zone oder einen komplexen thermischen Gradienten benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine Ofenlösung maßschneidern können, um Ihre Projekte in den Materialwissenschaften oder der Chemie zu beschleunigen.

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung