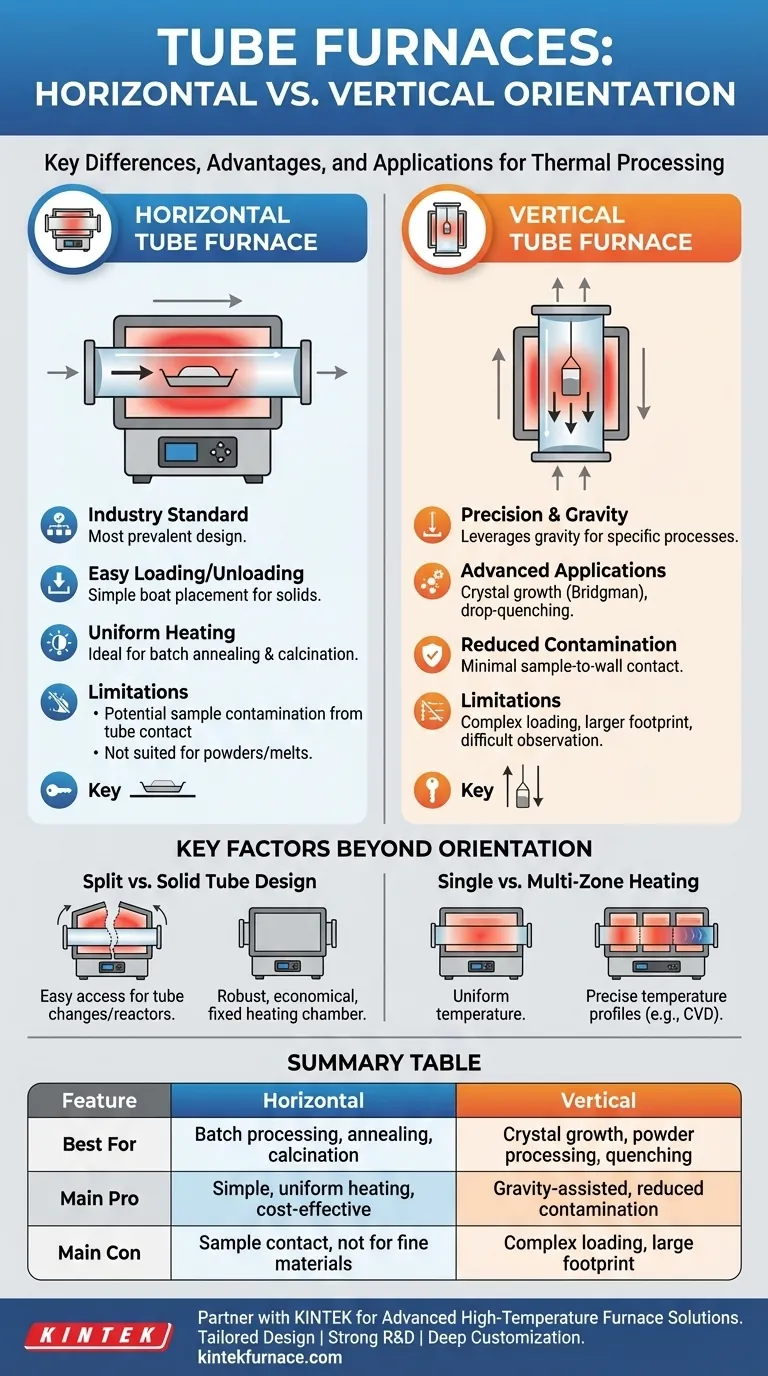

Bei der Klassifizierung von Rohröfen nach ihrer Ausrichtung sind die zwei Hauptbauformen der Horizontale Rohrofen und der Vertikale Rohrofen. Jede Konfiguration ist darauf ausgelegt, spezifischen Prozessanforderungen gerecht zu werden, wobei die Wahl vollständig von der Beschaffenheit der Probe und der gewünschten thermischen Behandlung abhängt. Horizontale Öfen sind am gebräuchlichsten, während vertikale Bauweisen spezifische Herausforderungen in Bezug auf Schwerkraft, Atmosphäre und Materialform lösen.

Die Entscheidung zwischen einem horizontalen oder vertikalen Rohrofen hängt nicht davon ab, welcher "besser" ist, sondern welcher für Ihren spezifischen Prozess am besten geeignet ist. Horizontale Öfen eignen sich hervorragend für die Batch-Verarbeitung und eine gleichmäßige Erwärmung entlang der Probenlänge, während vertikale Öfen ideal für schwerkraftunterstützte Prozesse und die Minimierung von Verunreinigungen sind.

Verständnis der primären Ausrichtungen

Die physikalische Ausrichtung des Prozessrohres ist die grundlegendste Designwahl und beeinflusst direkt, wie eine Probe erwärmt wird, wie sie mit dem Ofen interagiert und wie Prozessgase um sie herumströmen.

Der Horizontale Rohrofen: Der Industriestandard

Ein horizontaler Rohrofen verfügt über ein Prozessrohr, das flach, parallel zum Boden, liegt. Dies ist aufgrund seiner Einfachheit und Vielseitigkeit das am weitesten verbreitete Design.

Proben werden typischerweise in einem Keramik- oder Quarz-"Boot" platziert und in die Mitte der Heizzone geschoben. Diese Konfiguration macht das Be- und Entladen für feste Materialien unkompliziert.

Der Hauptvorteil ist das Erreichen einer sehr gleichmäßigen Temperaturzone entlang der Rohrlänge, was ideal für Glühen, Kalzinieren und andere Batch-Verarbeitungsanwendungen ist.

Der Vertikale Rohrofen: Präzision und Schwerkraft

Bei einem vertikalen Rohrofen ist das Prozessrohr aufrecht ausgerichtet. Dieses Design nutzt die Schwerkraft und ist daher einzigartig für spezifische, fortgeschrittene Anwendungen geeignet.

Es ist unerlässlich für Prozesse wie das Kristallwachstum (z.B. die Bridgman-Methode), bei denen eine Substanz langsam durch einen Temperaturgradienten abgesenkt wird. Es ist auch ideal für Abschreckexperimente, bei denen eine Probe schnell aus der Heißzone in ein darunter liegendes Abschreckmedium fallen gelassen werden kann.

Darüber hinaus ist die vertikale Ausrichtung überlegen für die Verarbeitung von feinen Pulvern oder Flüssigkeiten, da die Schwerkraft zu ihrer Eindämmung beiträgt. Sie minimiert auch den Probenkontakt mit den Rohrwandungen, wodurch potenzielle Verunreinigungen reduziert werden.

Schlüsselfaktoren jenseits der Ausrichtung

Obwohl die Ausrichtung ein primäres Klassifizierungsmerkmal ist, sind andere Designmerkmale für die Leistungsfähigkeit eines Ofens gleichermaßen entscheidend. Diese Entscheidungen sind oft unabhängig davon, ob der Ofen horizontal oder vertikal ist.

Geteilte vs. solide Rohrkonstruktion

Ein geteilter Rohrofen ist klappbar, sodass er sich wie eine Muschel öffnen lässt. Dies ermöglicht einen einfachen Zugang zum Prozessrohr, was nützlich ist, um Rohre schnell zu wechseln oder Reaktoren mit komplexen Anschlüssen unterzubringen.

Ein solider Rohrofen hat eine feste Heizkammer, und das Prozessrohr muss von den Enden eingeschoben werden. Diese Designs sind im Allgemeinen robuster und wirtschaftlicher.

Einzel- vs. Mehrzonenheizung

Ein Einzonenofen ist darauf ausgelegt, einen stabilen, gleichmäßigen Temperaturbereich in der Mitte zu erzeugen.

Ein Mehrzonenofen verfügt über zwei oder mehr unabhängig voneinander gesteuerte Heizabschnitte. Dies ermöglicht dem Benutzer die Erzeugung eines präzisen Temperaturgradienten entlang der Rohrlänge, was für Prozesse wie die chemische Gasphasenabscheidung (CVD) und bestimmte Arten des Kristallwachstums entscheidend ist.

Verständnis der Kompromisse

Die Wahl einer Ausrichtung erfordert die Anerkennung der inhärenten Kompromisse jedes Designs. Was das eine für eine bestimmte Aufgabe ideal macht, macht es für eine andere weniger geeignet.

Einschränkungen des Horizontalofens

Der Hauptnachteil ist der Probenkontakt. Eine Probe, die auf dem Boden des Rohres ruht, kann zu Kontaminationen oder unerwünschten Reaktionen mit dem Rohrmaterial führen.

Konvektionsströme können auch eine geringe Temperaturdifferenz zwischen der Ober- und Unterseite des Prozessrohres verursachen, was bei hochsensiblen Prozessen ein Faktor sein kann.

Schließlich sind sie im Allgemeinen ungeeignet für die Verarbeitung feiner Pulver oder Schmelzen, die nicht leicht eingeschlossen werden können.

Überlegungen zum Vertikalofen

Das Be- und Entladen kann komplexer sein und erfordert oft spezielle Tiegel, Aufhängedrähte oder Probenhalter, um das Material korrekt in der Heißzone zu positionieren.

Der physische Platzbedarf, insbesondere die erforderliche Höhe, kann eine erhebliche Einschränkung der Einrichtung darstellen.

Die Beobachtung der Probe während der Verarbeitung ist bei einer vertikalen Anordnung oft schwieriger als bei der direkten Sichtlinie, die in vielen horizontalen Designs verfügbar ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl sollte von der Physik Ihres Prozesses und der Form Ihres Materials bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Batch-Verarbeitung fester Proben liegt: Ein horizontaler Rohrofen ist die praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf Kristallwachstum, Pulververarbeitung oder Minimierung von Probenkontamination liegt: Ein vertikaler Rohrofen bietet überragende Kontrolle durch die Nutzung der Schwerkraft und die Reduzierung des Kontakts mit den Rohrwandungen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines präzisen Temperaturgradienten für CVD oder ähnliche Prozesse liegt: Sie müssen einem Mehrzonenofen den Vorzug geben, und die Ausrichtung hängt von Ihren spezifischen Materialhandhabungsanforderungen ab.

Letztendlich ist die Auswahl der richtigen Ofenausrichtung der erste Schritt bei der Gestaltung eines thermischen Prozesses, der sowohl wiederholbar als auch zuverlässig ist.

Zusammenfassungstabelle:

| Ausrichtung | Schlüsselanwendungen | Hauptvorteile | Haupteinschränkungen |

|---|---|---|---|

| Horizontal | Batch-Verarbeitung, Glühen, Kalzinieren | Einfaches Be-/Entladen, gleichmäßige Erwärmung, kostengünstig | Potenzielle Probenkontamination, nicht ideal für Pulver/Flüssigkeiten |

| Vertikal | Kristallwachstum, Pulververarbeitung, Abschreckung | Schwerkraftunterstützte Prozesse, reduzierte Kontamination, besser für feine Materialien | Kompliziertes Laden, größerer Platzbedarf, schwierige Beobachtung |

Fällt es Ihnen schwer, den richtigen Rohrofen für Ihr Labor zu wählen? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Durch unsere außergewöhnliche Forschung & Entwicklung und hauseigene Fertigung bieten wir eine vielfältige Produktpalette, darunter Rohröfen, Muffelöfen, Drehöfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme. Mit starken, tiefgreifenden Anpassungsmöglichkeiten können wir Ihnen helfen, den perfekten horizontalen oder vertikalen Rohrofen auszuwählen oder zu entwerfen, um Ihre Prozesseffizienz und Zuverlässigkeit zu steigern. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und zu erfahren, wie KINTEK den Erfolg Ihres Labors unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit