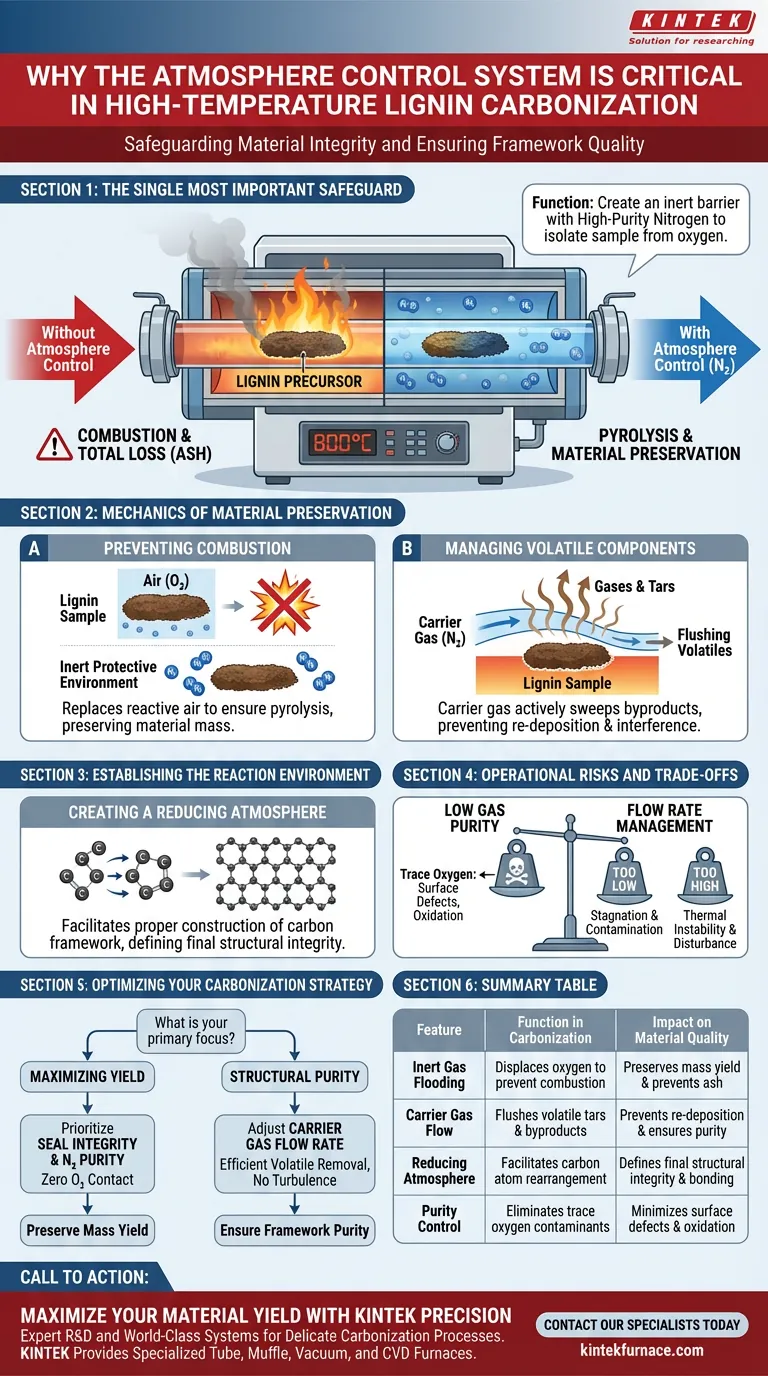

Das Atmosphärenkontrollsystem ist die wichtigste Schutzmaßnahme gegen Materialzerstörung bei Hochtemperaturprozessen. Seine Hauptfunktion besteht darin, die Ofenkammer kontinuierlich mit hochreinem Stickstoff zu fluten, wodurch eine inerte Barriere entsteht, die die Probe von der Außenluft isoliert. Ohne diese spezifische Kontrolle würde die Exposition von Lignin-basierten Vorläufern gegenüber Temperaturen wie 800 °C zu sofortiger Verbrennung und vollständigem Materialverlust führen.

Das Atmosphärenkontrollsystem fungiert sowohl als Schutzschild als auch als Transportmechanismus. Es verhindert die durch Sauerstoff verursachte Verbrennung, um die Ausbeute zu erhalten, und wirkt gleichzeitig als Trägergas, um flüchtige Nebenprodukte abzuführen und sicherzustellen, dass das Kohlenstoffgerüst korrekt gebildet wird.

Die Mechanik der Materialerhaltung

Verhinderung von Verbrennung und Verlust

Das grundlegende Risiko bei der Erhitzung organischer Materialien wie Lignin ist die Oxidation. Bei hohen Temperaturen (z. B. 800 °C) löst die Anwesenheit selbst geringer Sauerstoffspuren eine Verbrennung aus.

Das Atmosphärenkontrollsystem mildert dies, indem es reaktive Luft durch eine inerte Schutzatmosphäre ersetzt. Dies stellt sicher, dass der Vorläufer einer Pyrolyse (chemische Zersetzung durch Hitze) unterliegt und nicht verbrennt, wodurch die Masse des Materials erhalten bleibt.

Management flüchtiger Komponenten

Die Karbonisierung ist ein transformativer Prozess, bei dem Gase und Teere freigesetzt werden, wenn sich das Material zersetzt. Die Stickstoffzufuhr dient einem doppelten Zweck, indem sie als Trägergas fungiert.

Es spült diese erzeugten flüchtigen Komponenten aktiv aus der Heizzone. Die Entfernung dieser Nebenprodukte ist entscheidend, um zu verhindern, dass sie sich auf der Probe wieder ablagern oder die Heizgleichmäßigkeit beeinträchtigen.

Etablierung der Reaktionsumgebung

Schaffung einer reduzierenden Atmosphäre

Eine erfolgreiche Karbonisierung erfordert mehr als nur die Abwesenheit von Sauerstoff; sie erfordert einen spezifischen chemischen Zustand, der als reduzierende Atmosphäre bekannt ist.

Durch die Aufrechterhaltung dieser Umgebung ermöglicht das System den Kohlenstoffatomen, sich effektiv neu anzuordnen und zu binden. Dies erleichtert den korrekten Aufbau des Kohlenstoffgerüsts, was die endgültige strukturelle Integrität des Produkts bestimmt.

Betriebsrisiken und Kompromisse

Der Einfluss der Gasreinheit

Obwohl das System darauf ausgelegt ist, die Probe zu schützen, wird die Qualität des Ergebnisses durch die Reinheit des Eingangsgases streng begrenzt. Die Verwendung von Stickstoff mit geringer Reinheit führt Spuren von Sauerstoff ein, die Oberflächenfehler oder eine partielle Oxidation des Kohlenstoffgerüsts verursachen können.

Management der Durchflussrate

Es muss ein kritisches Gleichgewicht hinsichtlich der Durchflussrate des Trägergases aufrechterhalten werden. Wenn der Durchfluss zu gering ist, können flüchtige Komponenten stagnieren und die Kohlenstoffstruktur kontaminieren. Übermäßig hohe Durchflussraten können jedoch die thermische Stabilität stören oder empfindliche Vorläuferstrukturen physikalisch beeinträchtigen.

Optimierung Ihrer Karbonisierungsstrategie

Um konsistente, hochwertige Kohlenstoffmaterialien zu erzielen, müssen Sie die Atmosphärenkontrolle als aktive Variable betrachten, nicht nur als passive Sicherheitsfunktion.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute liegt: Priorisieren Sie die absolute Dichtheit und die Stickstoffreinheit, um bei Spitzentemperaturen keinen Sauerstoffkontakt zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Reinheit liegt: Passen Sie die Durchflussrate des Trägergases an, um eine effiziente Entfernung von flüchtigen Stoffen zu gewährleisten, ohne thermische Turbulenzen zu erzeugen.

Präzision bei der Atmosphärenkontrolle ist der Unterschied zwischen der Herstellung von hochwertigem Kohlenstoff und der Herstellung von Asche.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Karbonisierung | Auswirkung auf die Materialqualität |

|---|---|---|

| Inertgasflutung | Verdrängt Sauerstoff zur Verhinderung von Verbrennung | Erhält die Massenausbeute und verhindert Aschebildung |

| Trägergasfluss | Spült flüchtige Teere und Nebenprodukte aus | Verhindert Wiederablagerung und gewährleistet die Reinheit des Gerüsts |

| Reduzierende Atmosphäre | Ermöglicht die Neuanordnung von Kohlenstoffatomen | Definiert die endgültige strukturelle Integrität und Bindung |

| Reinheitskontrolle | Beseitigt Spuren von Sauerstoffverunreinigungen | Minimiert Oberflächenfehler und Oxidation |

Maximieren Sie Ihre Materialausbeute mit KINTEK Precision

Lassen Sie nicht zu, dass eine schlechte Atmosphärenkontrolle Ihre Forschung zu Asche macht. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK spezialisierte Rohr-, Muffel-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten Karbonisierungsprozesse ausgelegt sind. Unsere Hochtemperaturöfen bieten die präzise Gasfluss- und Reinheitskontrolle, die erforderlich ist, um Ihre Lignin-basierten Vorläufer zu schützen.

Bereit, Ihre thermische Verarbeitung zu verbessern? Kontaktieren Sie noch heute unsere Spezialisten, um eine anpassbare Ofenlösung zu besprechen, die auf Ihre einzigartigen Laboranforderungen zugeschnitten ist.

Visuelle Anleitung

Referenzen

- Yuebin Xi, Binpeng Zhang. Production of Lignin-Derived Functional Material for Efficient Electromagnetic Wave Absorption with an Ultralow Filler Ratio. DOI: 10.3390/polym16020201

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche physikalischen Bedingungen bietet ein Labor-Rohröfen für SOEC? Präzisionswärme für die Charakterisierung von Festoxidmaterialien

- Welche gängigen Anwendungen haben Spaltröhrenöfen? Erleichtern Sie den Probenzugang für Ihr Labor

- Wie beeinflusst die Abkühlgeschwindigkeit eines Hochtemperatur-Röhrenofens ungeordnete CZTS-Schichten mit Kationen bei hohen Temperaturen? Präzise Kationenkontrolle freischalten

- Wie beeinflusst das Rohrmaterial die Ofenleistung? Wählen Sie das richtige Material für optimale Ergebnisse

- Wie funktionieren Vakuumröhren für Dummies? Die einfache Analogie zum Verständnis elektronischer Steuerung

- Welche Rolle spielt eine Rohröfen bei der Herstellung von Vorläufern? Optimieren Sie die g-C3N4-Kalzinierung noch heute

- Warum wird ein Tantalrohr in einem Vakuum-Quarzrohr eingekapselt? Verhinderung von Oxidation und Versprödung bei Hochtemperatur-Kalzinierung

- Welche spezifische Rolle spielt eine Röhrenofen bei der Synthese und Verkapselung von NiMo-Legierungen mit Kohlenstoff? Erklärt