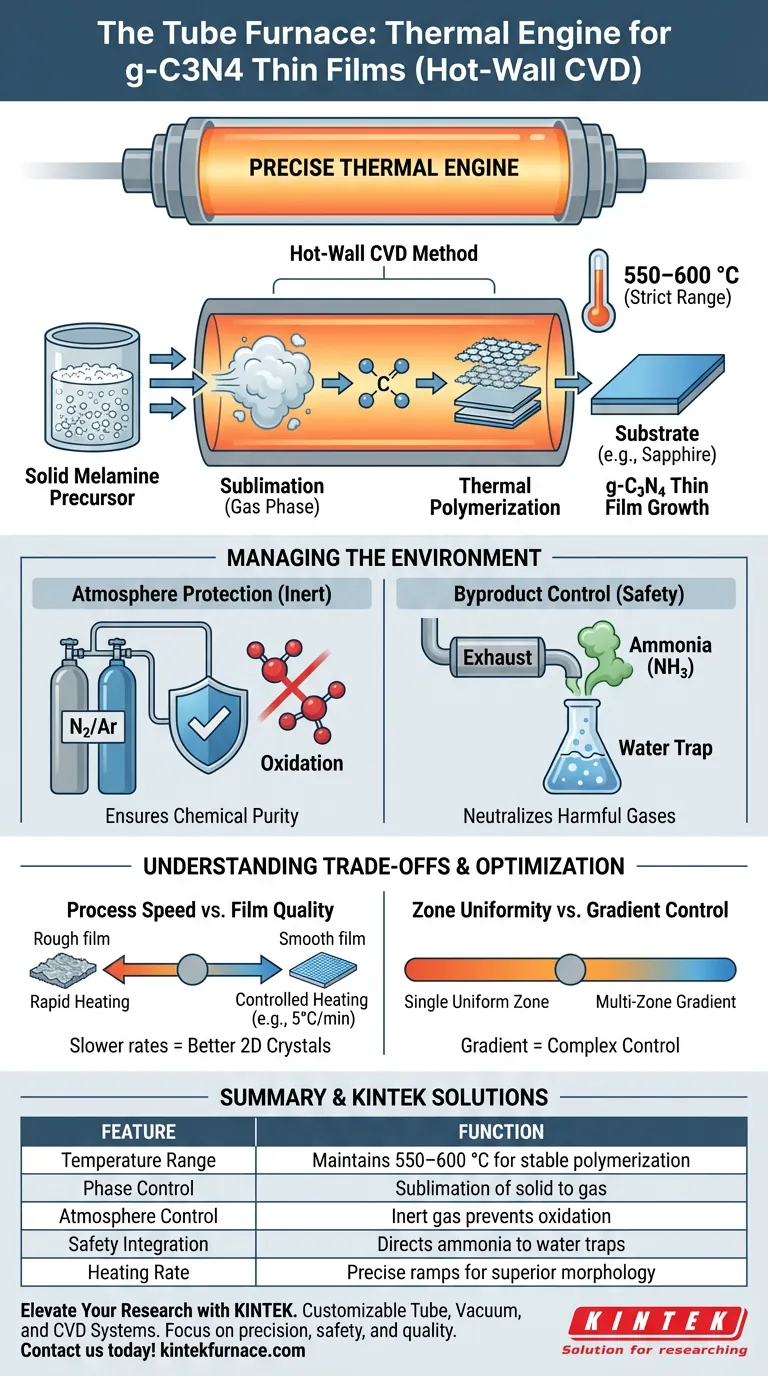

Der Röhrenofen dient als präzise thermische Maschine, die für die Synthese von geschichteten Kohlenstoffnitrid (g-C3N4)-Dünnschichten erforderlich ist. Bei der Heißwand-CVD-Methode (Chemical Vapor Deposition) besteht seine Hauptfunktion darin, eine stabile Hochtemperaturumgebung zu schaffen, die den festen Melamin-Vorläufer in eine Dampfphase umwandelt und dessen anschließende Polymerisation auf einem Substrat antreibt.

Kernbotschaft: Der Röhrenofen fungiert als dual-funktioneller Reaktor, der gleichzeitig den Phasenübergang von Vorläufermaterialien und die Kinetik des Schichtwachstums steuert. Durch die Aufrechterhaltung eines strengen Temperaturbereichs (typischerweise 550–600 °C) gewährleistet er die gleichmäßige thermische Polymerisation, die zur Herstellung hochwertiger g-C3N4-Dünnschichten auf Substraten wie Saphir erforderlich ist.

Die Mechanik der thermischen Steuerung

Einleitung des Phasenübergangs des Vorläufers

Der Prozess beginnt damit, dass der Ofen das feste Melamin-Vorläuferpulver erhitzt. Der Ofen muss ausreichend thermische Energie liefern, um das Pulver zu sublimieren und effektiv von einem Feststoff in eine Gasphase umzuwandeln.

Diese Erzeugung der Gasphase ist der kritische erste Schritt bei der transportbasierten Abscheidung. Ohne präzise Erwärmung würde der Vorläufer fest bleiben oder ungleichmäßig zersetzt werden.

Antrieb der thermischen Polymerisation

Sobald sich der Vorläufer in der Gasphase befindet, erleichtert der Ofen die chemische Reaktion, die als thermische Polymerisation bekannt ist. Diese Reaktion formt die molekulare Struktur des Melamins in die geschichtete graphitische Kohlenstoffnitrid-Struktur um.

Die vom Ofen gelieferte Wärme liefert die Aktivierungsenergie, die diese Moleküle benötigen, um sich zu verbinden und auf der Substratoberfläche zusammenzusetzen.

Aufrechterhaltung der Stabilität der Reaktionszone

Die Heißwand-CVD-Methode basiert auf einem gleichmäßigen Temperaturprofil. Der Röhrenofen ist für die Aufrechterhaltung einer konstanten Temperatur in der Reaktionszone verantwortlich, insbesondere zwischen 550 und 600 °C.

Schwankungen außerhalb dieses Bereichs können zu schlechter Filmqualität oder unvollständiger Polymerisation führen. Die "Heißwand"-Natur stellt sicher, dass die Reaktorwände erhitzt werden, wodurch Kältezonen minimiert werden, die eine vorzeitige Kondensation des Vorläufers verursachen könnten.

Verwaltung der Reaktionsumgebung

Kontrolle von Nebenproduktemissionen

Die thermische Zersetzung von Melamin erzeugt unweigerlich Abgase, insbesondere Ammoniak. Die Röhrenofenanlage spielt eine Rolle für die Sicherheit, indem sie diese Gase zum Abluftsystem leitet.

Am Endstück des Ofens ist typischerweise eine Wasserfalleinrichtung angeschlossen. Diese absorbiert und neutralisiert das Ammoniak und verhindert so die Freisetzung schädlicher Dämpfe in die Laboratmosphäre.

Atmosphärenschutz

Obwohl der Schwerpunkt auf der Wärme liegt, bietet der Röhrenofen auch eine abgedichtete Umgebung zur Atmosphärenkontrolle. Er ermöglicht die Einleitung von Inertgasen (typischerweise Stickstoff oder Argon) als Träger.

Diese inerte Atmosphäre verhindert die Oxidation der Kohlenstoffmaterialien bei hohen Temperaturen und gewährleistet die chemische Reinheit des endgültigen g-C3N4-Films.

Verständnis der Kompromisse

Prozessgeschwindigkeit vs. Filmqualität

Ein Röhrenofen ermöglicht die Einstellung von Heizraten (z. B. 5 °C pro Minute). Schnelles Aufheizen kann den Prozess beschleunigen, aber zu unkontrollierter Sublimation und rauer Film-Morphologie führen.

Langsamere, kontrollierte Heizraten ermöglichen eine bessere Organisation der molekularen Struktur, was zu hochwertigeren 2D-Kristallen führt, aber die gesamte Herstellungszeit verlängert.

Zonenuniformität vs. Gradientensteuerung

Für einfache Abscheidungen ist eine einzige, gleichmäßige Temperaturzone effektiv. Komplexe Transportmechanismen können jedoch von einem Mehrzonenofen profitieren.

Eine Mehrzonenkonfiguration kann einen Temperaturgradienten erzeugen, indem Vorläufer in einer vorgelagerten Zone verdampft und in einer kühleren nachgeschalteten Zone abgeschieden werden. Dies bietet zwar mehr Kontrolle über die Keimbildung, erhöht aber die Komplexität der Parameteroptimierung.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres CVD-Prozesses zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Filmhomogenität liegt: Priorisieren Sie einen Ofen mit einer langen, stabilen Konstanttemperaturzone (550–600 °C), um eine gleichmäßige Polymerisation über das Substrat hinweg zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Laborsicherheit liegt: Stellen Sie sicher, dass die Ofenabluft streng mit einer funktionierenden Wasserfalle gekoppelt ist, um die erheblichen Ammoniak-Nebenprodukte zu neutralisieren, die während der Melaminzersetzung freigesetzt werden.

- Wenn Ihr Hauptaugenmerk auf der Kristallqualität liegt: Verwenden Sie eine programmierte Heizrampe (z. B. 5 °C/min) anstelle eines schnellen Aufheizens, um eine geordnete molekulare Anordnung und reduzierte Defekte zu ermöglichen.

Der Erfolg bei der g-C3N4-Synthese beruht nicht nur auf dem Erreichen hoher Temperaturen, sondern auf der präzisen Stabilität dieser thermischen Umgebung.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der g-C3N4-CVD-Synthese |

|---|---|

| Temperaturbereich | Hält 550–600 °C für stabile thermische Polymerisation aufrecht |

| Phasensteuerung | Ermöglicht die Sublimation von festem Melamin in die Gasphase |

| Atmosphärenkontrolle | Verwendet Inertgas (N2/Ar) zur Verhinderung von Oxidation und Gewährleistung der Reinheit |

| Sicherheitsintegration | Leitet Ammoniak-Nebenprodukte zur Neutralisation zu Wasserfallen |

| Aufheizrate | Präzise Rampen (z. B. 5 °C/min) für überlegene 2D-Kristallmorphologie |

Erweitern Sie Ihre Dünnschichtforschung mit KINTEK

Präzision ist das Rückgrat der hochwertigen g-C3N4-Dünnschicht-Synthese. Bei KINTEK verstehen wir, dass stabile thermische Umgebungen und kontrollierte Atmosphären für erfolgreiche CVD-Prozesse unerlässlich sind.

Mit fachkundiger F&E und Fertigung bietet KINTEK eine umfassende Palette an Röhren-, Vakuum- und CVD-Systemen sowie andere Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen. Ob Sie die Kristallqualität optimieren oder die Laborsicherheit gewährleisten, unsere Ausrüstung bietet die Zuverlässigkeit, die Sie benötigen.

Bereit, eine überlegene Filmhomogenität zu erzielen? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Kota Higuchi, Yoshio Hashimoto. Layered carbon nitride films deposited under an oxygen-containing atmosphere and their electronic properties. DOI: 10.1063/5.0193419

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Zweck der Vorbehandlung von Saphirsubstraten in einem Röhrenofen? Optimieren Sie die Grundlage für Ihr Epitaxie-Wachstum

- Wie verbessern Mehrzonen-Rohröfen die Laboreffizienz? Steigern Sie den Durchsatz durch Parallelverarbeitung

- Was sind die wichtigsten Aspekte bei der Optimierung eines Spaltrohrofens?Leistung und Sicherheit erhöhen

- Welche Sicherheitsvorkehrungen sind in Rohröfen enthalten?Wesentliche Schutzmaßnahmen für Hochtemperaturlabore

- Warum werden hochpräzise Labor-Röhrenöfen für die chemische Aktivierung von Sauerstoffreduktions-Elektrokatalysatoren verwendet?

- Wie erreicht eine Laborrohr-Ofen gesteuerte Atmosphärensintern? Master Precision Catalytic Prep

- Warum ist eine kontrollierte Stickstoffatmosphäre während des Ausglühens von Antimon-dotierten dünnen Schichten in einem Röhrenofen notwendig?

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit