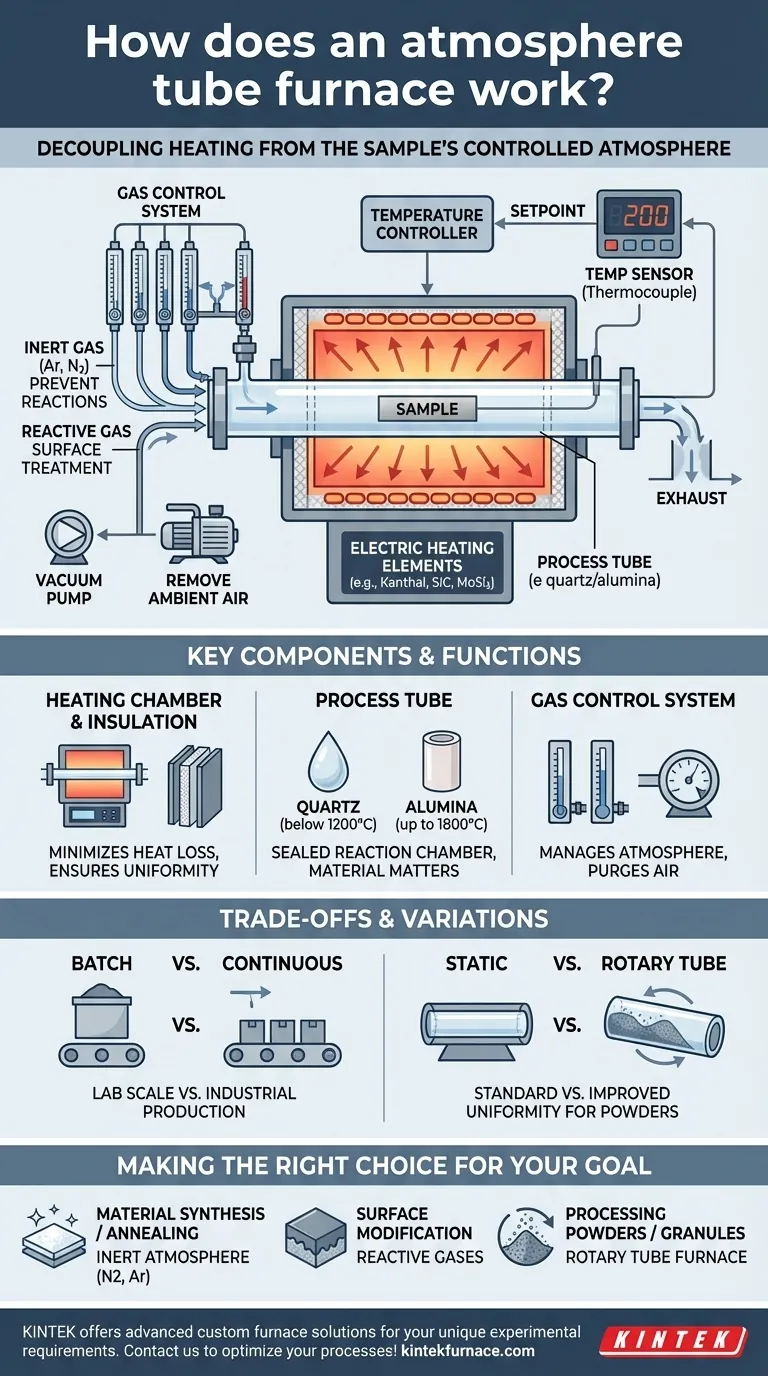

Im Wesentlichen funktioniert ein Atmosphäre-Rohrofen, indem er eine Probe in einem versiegelten Rohr erhitzt, getrennt von den Heizelementen selbst. Dieses grundlegende Design ermöglicht es Ihnen, sowohl die Temperatur der Probe als auch – entscheidend – die chemische Zusammensetzung der Gasatmosphäre, die sie während des Heizprozesses umgibt, präzise zu steuern.

Die zentrale Innovation eines Atmosphäre-Rohrofens ist seine Fähigkeit, den Heizmechanismus von der unmittelbaren Umgebung der Probe zu entkoppeln. Dies ermöglicht die Hochtemperaturverarbeitung, während gleichzeitig spezifische chemische Reaktionen verhindert, kontrolliert oder ausgelöst werden, ein Kontrollniveau, das in einem Ofen mit offener Luft unmöglich ist.

Das Kernprinzip: Isolierung der Probenumgebung

Um zu verstehen, wie ein Atmosphäre-Rohrofen funktioniert, ist es am besten, ihn in seine beiden Hauptfunktionen zu unterteilen: Wärmeerzeugung und Atmosphärenkontrolle.

Wie die Erwärmung erreicht wird

Die Ofenkammer enthält elektrische Heizelemente, typischerweise aus Materialien wie Kanthal, Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2). Diese Elemente sind um das zentrale Prozessrohr herum positioniert, nicht darin.

Wenn der Ofen aktiviert wird, sendet ein Regler einen elektrischen Strom an diese Elemente, wodurch sie sich durch elektrischen Widerstand erhitzen. Diese Wärme strahlt dann nach innen und erwärmt das Prozessrohr und damit die darin platzierte Probe gleichmäßig. Ein Temperatursensor (Thermoelement) gibt dem Regler ständiges Feedback und stellt sicher, dass die Temperatur präzise auf dem gewünschten Sollwert gehalten wird.

Wie die Atmosphäre kontrolliert wird

Dies ist das entscheidende Merkmal des Ofens. Das Prozessrohr, oft aus Quarz oder hochreinem Aluminiumoxid, fungiert als versiegelte Reaktionskammer. Ein Ende des Rohrs hat einen Einlass zum Einleiten spezifischer Gase, während das andere Ende einen Auslass hat.

Dieser Aufbau ermöglicht es einem Bediener, zuerst die Umgebungsluft (und ihren reaktiven Sauerstoff) mit einer Vakuumpumpe zu entfernen. Anschließend kann ein spezifisches Gas oder Gasgemisch mit einer kontrollierten Rate durch das Rohr geleitet werden. Dies kann ein Inertgas wie Argon oder Stickstoff sein, um chemische Reaktionen zu verhindern, oder ein reaktives Gas, um absichtlich eine Oberflächenbehandlung wie Aufkohlen oder Nitrieren zu bewirken.

Schlüsselkomponenten und ihre Funktion

Jeder Teil des Ofens spielt eine entscheidende Rolle bei der Erreichung dieser präzisen Umweltkontrolle.

Die Heizkammer und Isolierung

Dies ist der Hauptkörper des Ofens. Er beherbergt die Heizelemente und ist mit hochwertiger Keramikfaserisolierung ausgekleidet. Diese Isolierung ist entscheidend, um den Wärmeverlust zu minimieren, die Temperaturgleichmäßigkeit zu gewährleisten und die Energieeffizienz zu verbessern.

Das Prozessrohr

Das Rohr ist das Herzstück des Systems. Die Materialwahl ist entscheidend und hängt von der Zieltemperatur und der chemischen Umgebung ab.

- Quarz: Wird für Temperaturen unter 1200°C verwendet.

- Aluminiumoxid: Wird für höhere Temperaturen verwendet, oft bis zu 1700°C oder 1800°C.

Das Gassteuersystem

Ein ordnungsgemäßes Gassteuersystem ermöglicht die Atmosphärenkontrolle. Dies umfasst typischerweise Gasleitungen, Durchflussmesser oder Massendurchflussregler zur präzisen Regulierung der Gaszufuhr und eine Vakuumpumpe, die an den Rohrauslass angeschlossen ist, um die Luft vor Beginn der Verarbeitung zu spülen.

Verständnis der Kompromisse und Variationen

Nicht alle Rohröfen sind gleich. Das spezifische Design ist auf die Anwendung zugeschnitten.

Chargen- vs. kontinuierliche Öfen

Die meisten Laboröfen sind Chargenöfen, bei denen eine Probe geladen, verarbeitet und dann entnommen wird. Für die industrielle Produktion werden kontinuierliche Öfen verwendet, bei denen Materialien kontinuierlich auf einem Fördersystem durch das beheizte Rohr bewegt werden.

Statische vs. rotierende Rohre

In einem Standardofen ist das Rohr stationär. Rotierende Rohröfen drehen das Rohr jedoch während des Betriebs langsam. Diese Taumelbewegung ist ideal für die Verarbeitung von Pulvern oder körnigen Materialien, da sie sicherstellt, dass jedes Partikel denselben Wärme- und Atmosphärenbedingungen ausgesetzt ist, was die Gleichmäßigkeit drastisch verbessert.

Material- und Temperaturbeschränkungen

Die größte Einschränkung ist die maximale Betriebstemperatur, die sowohl von den Heizelementen als auch vom Material des Prozessrohrs bestimmt wird. Eine Überschreitung der Materialtemperaturbewertung kann dazu führen, dass das Rohr weich wird, sich verzieht oder reißt, wodurch die atmosphärische Dichtung beeinträchtigt wird.

Die richtige Wahl für Ihr Ziel treffen

Die Konfiguration, die Sie benötigen, hängt ganz von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Materialsynthese oder dem Glühen liegt: Sie benötigen eine inerte Atmosphäre (Stickstoff, Argon), um Oxidation zu verhindern und ein reines, sauberes Endprodukt zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenmodifikation liegt: Sie benötigen ein System, das reaktive Gase sicher handhaben kann, um spezifische Oberflächenchemie zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Pulvern oder Granulaten liegt: Ein rotierender Rohrofen ist die überlegene Wahl, um Batch-zu-Batch-Konsistenz und Gleichmäßigkeit zu gewährleisten.

Letztendlich ist der Atmosphäre-Rohrofen ein leistungsstarkes Werkzeug, da er Ihnen die unabhängige Kontrolle über die beiden kritischsten Variablen bei der Materialverarbeitung ermöglicht: Temperatur und Chemie.

Zusammenfassungstabelle:

| Komponente | Funktion |

|---|---|

| Heizelemente | Erzeugen Wärme durch elektrischen Widerstand, um das Prozessrohr herum positioniert |

| Prozessrohr | Abgedichtete Kammer zur Probenisolierung, aus Quarz oder Aluminiumoxid |

| Gassteuersystem | Verwaltet den Gasfluss und das Vakuum zur Atmosphärenkontrolle |

| Temperaturregler | Hält präzise Temperatur mittels Sensor-Feedback |

| Isolierung | Minimiert Wärmeverlust und sorgt für gleichmäßige Erwärmung |

Bereit, die Fähigkeiten Ihres Labors mit einem maßgeschneiderten Atmosphäre-Rohrofen zu erweitern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Materialsynthese, Glühen oder Oberflächenmodifikation präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und zuverlässige Leistung liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten