Die Hauptfunktion eines Drop Tube Ofens (DTF) besteht darin, die extremen thermischen Bedingungen industrieller Brenner in einer kontrollierten Laborumgebung zu reproduzieren. Durch die Verwendung einer vertikalen Rohrstruktur ermöglicht er Forschern, einzelne Festbrennstoffpartikel durch eine konstante Hochtemperaturzone fallen zu lassen, was eine präzise Beobachtung ihres Verhaltens von der anfänglichen Erwärmung bis zur vollständigen Zündung ermöglicht.

Durch die Isolierung einzelner Partikel in einer schwerkraftgesteuerten Umgebung eliminiert der Drop Tube Ofen externe Variablen, die bei der Massenverbrennung auftreten. Dies ermöglicht eine genaue Analyse, wie spezifische atmosphärische Zusammensetzungen und Temperaturen die flüchtige Entwicklung und den Zündungsprozess vorantreiben.

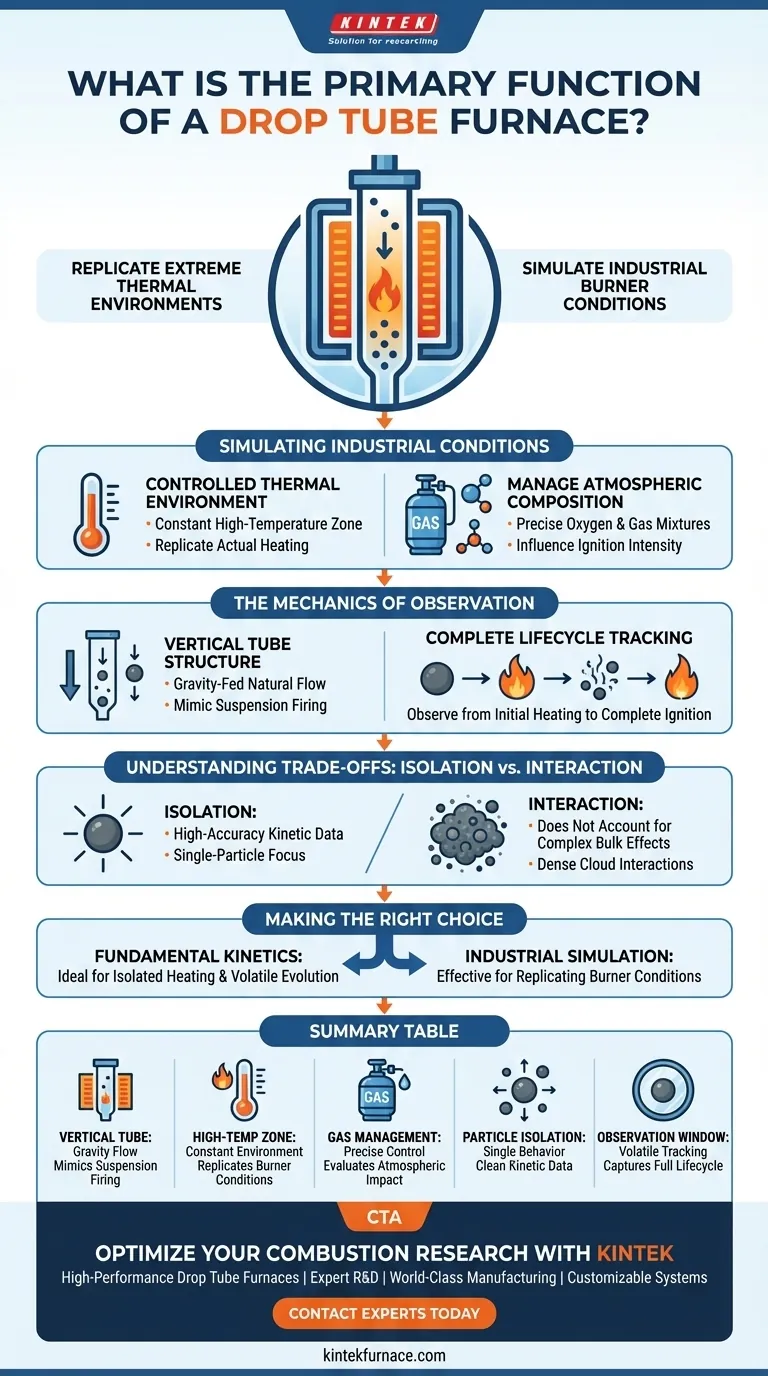

Simulation industrieller Bedingungen

Schaffung einer kontrollierten thermischen Umgebung

Um zu verstehen, wie sich Brennstoff in einer realen Kraftanlage oder einem Motor verhält, müssen Sie die Hitze ohne das Chaos eines vollständigen Systems nachbilden.

Der Drop Tube Ofen bietet eine konstante Hochtemperaturumgebung. Diese Konsistenz ist entscheidend für die Simulation der tatsächlichen Heizbedingungen in industriellen Brennern und stellt sicher, dass die gesammelten Daten für reale Anwendungen relevant sind.

Verwaltung der atmosphärischen Zusammensetzung

Verbrennung findet nicht im Vakuum statt; sie wird durch die umgebenden Gase bestimmt.

Der DTF ermöglicht es Forschern, eine spezifische atmosphärische Zusammensetzung in das Rohr einzuleiten. Diese Fähigkeit ermöglicht die Untersuchung, wie unterschiedliche Sauerstoffgehalte oder Gasgemische die Geschwindigkeit und Intensität der Zündung beeinflussen.

Die Mechanik der Beobachtung

Nutzung der Schwerkraft für natürlichen Fluss

Das bestimmende physikalische Merkmal dieses Geräts ist seine vertikale Rohrstruktur.

Feststoffpartikel fallen frei unter dem Einfluss der Schwerkraft. Dies ahmt die Suspensionsfeuerungsverfahren nach, die häufig in der Industrie verwendet werden, bei denen Brennstoff eingespritzt und verbrannt wird, während er in der Luft schwebt.

Verfolgung des gesamten Lebenszyklus

Das Hauptziel des DTF ist es nicht nur zu sehen, ob Brennstoff brennt, sondern zu sehen, *wie* er brennt.

Da die Umgebung so kontrolliert ist, können Forscher eine präzise Beobachtung der gesamten Sequenz durchführen. Dazu gehören die anfängliche Erwärmung des Partikels, die flüchtige Entwicklung (Freisetzung von Gasen) und schließlich der vollständige Zündungsprozess.

Verständnis der Kompromisse

Isolation vs. Interaktion

Während der Drop Tube Ofen hervorragend zur Charakterisierung von einzelnen Brennstoffpartikeln geeignet ist, ist diese Stärke auch eine Einschränkung.

Durch die Konzentration auf die Zündung einzelner Partikel eliminiert das Gerät absichtlich die Wechselwirkungen, die zwischen Partikeln in einer dichten Brennstoffwolke auftreten. Daher liefert es zwar hochgenaue kinetische Daten für eine einzelne Brennstoffeinheit, berücksichtigt aber nicht die komplexen Partikel-zu-Partikel-Effekte, die in einem dichten industriellen Brennstoffbett auftreten.

Die richtige Wahl für Ihre Forschung treffen

Wenn Sie ein Experiment zur Charakterisierung von Festbrennstoffen entwerfen, berücksichtigen Sie Folgendes basierend auf den spezifischen Fähigkeiten eines Drop Tube Ofens:

- Wenn Ihr Hauptaugenmerk auf grundlegender Kinetik liegt: Der DTF ist ideal, da er die Erwärmung und flüchtige Entwicklung einzelner Partikel isoliert und saubere Daten ohne Störungen liefert.

- Wenn Ihr Hauptaugenmerk auf industrieller Simulation liegt: Der DTF ist effektiv, da er die konstante Hochtemperatur und den schwerkraftgesteuerten Fluss tatsächlicher Brenner nachbildet und validiert, wie sich Brennstoff unter Belastung verhält.

Letztendlich dient der Drop Tube Ofen als entscheidendes Bindeglied zwischen theoretischer Brennstoffchemie und praktischer industrieller Verbrennung.

Zusammenfassungstabelle:

| Merkmal | Funktion im DTF | Forschungsnutzen |

|---|---|---|

| Vertikale Rohrstruktur | Nutzt Schwerkraft für natürlichen Partikelfluss | Ahmt industrielle Suspensionsfeuerungsverfahren nach |

| Hochtemperaturzone | Aufrechterhaltung einer konstanten thermischen Umgebung | Reproduziert extreme Brennerbedingungen präzise |

| Gasmanagement | Präzise Kontrolle der atmosphärischen Zusammensetzung | Bewertet den Einfluss von Sauerstoff-/Gasgehalten auf die Zündung |

| Partikelisolierung | Konzentriert sich auf das Verhalten einzelner Partikel | Liefert saubere kinetische Daten ohne Massenstörungen |

| Beobachtungsfenster | Verfolgt flüchtige Entwicklung & Zündung | Erfasst den gesamten Lebenszyklus der Festbrennstoffverbrennung |

Optimieren Sie Ihre Verbrennungsforschung mit KINTEK

Präzision bei der Brennstoffcharakterisierung beginnt mit der richtigen Ausrüstung. Unterstützt durch F&E-Expertise und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Drop Tube Öfen sowie Muffel-, Rohr- und Vakuumsysteme, die auf die anspruchsvollsten thermischen Verarbeitungsanforderungen Ihres Labors zugeschnitten sind. Egal, ob Sie grundlegende Kinetik analysieren oder industrielle Brenner simulieren, unsere anpassbaren Systeme bieten die konstante Temperaturregelung und atmosphärische Präzision, die für bahnbrechende Ergebnisse erforderlich sind.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre einzigartigen Projektanforderungen zu besprechen und zu erfahren, wie KINTEKs fortschrittliche Heizlösungen Ihre Forschung vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1400℃ Muffelofen Ofen für Labor

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Schritte sind bei der Verwendung eines Hochtemperatur-Rohrofens erforderlich? Meistern Sie die präzise Materialtransformation

- Wie erleichtert eine hochpräzise Röhrenofenanlage mit Argonatmosphäre die Einstellung der Oberflächenrauheit von Kupferfolien?

- Was ist die Kernaufgabe eines Rohrofens bei der Synthese von magnetischen Kohlenstoff-basierten Verbundwerkstoffen? Experten-Einblicke

- Welche Laboranwendungen nutzen Rohröfen? Unverzichtbar für Materialsynthese und Wärmebehandlung

- Was ist das empfohlene Verfahren für die Verwendung eines Vakuumrohr-Experimentierofens mit einer spezifischen Atmosphäre? Meistern Sie die präzise Steuerung Ihrer Experimente

- Was ist die Hauptfunktion eines Hochtemperatur-Rohrofens für die Umwandlung von Ce-MOF in CeO2? Leitfaden zur Präzisions-Nano-Technik

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Schwefelschmelzdiffusion? Präzise Heizung für PCFC/S-Kathoden

- Welche Rolle spielt ein horizontaler Quarzrohr-Ofen bei der Synthese von Bi2Se3? Optimierung der CVD-Nanosheet-Produktion