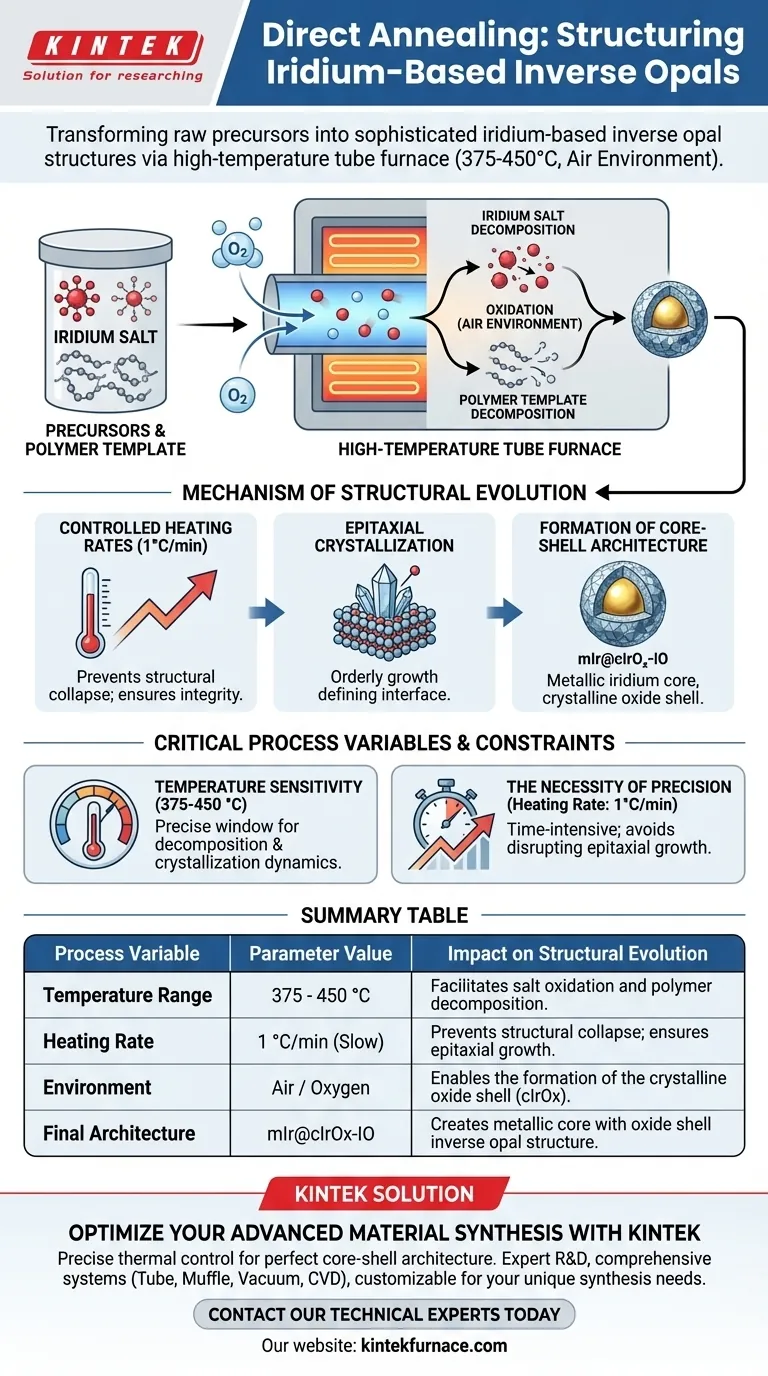

Der direkte Ausglühprozess in einem Hochtemperatur-Rohrofen ist der Haupttreiber für die Umwandlung von Rohvorläufern in anspruchsvolle Iridium-basierte inverse Opalstrukturen. Durch den Betrieb zwischen 375 und 450 Grad Celsius in einer Luftumgebung erleichtert der Ofen den gleichzeitigen Zerfall der Polymer-Vorlage und die Oxidation von Iridiumsalzen.

Der Kernmechanismus beruht auf präziser thermischer Kontrolle, um epitaktische Kristallisation zu induzieren und eine einzigartige Kern-Schale-Architektur zu schaffen, die aus einem metallischen Iridiumkern und einer Oxid-Schale besteht (mIr@cIrOx-IO).

Die doppelte Rolle der Wärmebehandlung

Um die strukturelle Entwicklung zu verstehen, muss man zunächst erkennen, dass der Rohrofen gleichzeitig zwei verschiedene chemische Funktionen erfüllt.

Gleichzeitige Zersetzung

Die vom Ofen bereitgestellte thermische Energie initiiert den Abbau der Iridiumsalz-Vorläufer.

Gleichzeitig induziert die Hitze die thermische Zersetzung der Polymer-Vorlage, die für die inverse Opalform verantwortlich ist.

Einfluss der Umgebung

Da dieser Prozess in einer Luftumgebung stattfindet, ist während des Heizzyklus Sauerstoff leicht verfügbar.

Dies stellt sicher, dass die Iridiumspezies beim Zerfall des Vorläufers sofort oxidiert werden.

Mechanismus der strukturellen Entwicklung

Die Art und Weise, wie sich die Struktur bildet, ist nicht zufällig; sie wird durch die spezifische Anwendung von Wärme über die Zeit bestimmt.

Kontrollierte Heizraten

Die strukturelle Integrität des Endmaterials hängt stark von einer langsamen, kontrollierten Heizrate ab, wie z. B. 1 Grad Celsius pro Minute.

Diese allmähliche Erhöhung ermöglicht es den Materialien, sich zu entwickeln, ohne den strukturellen Kollaps, der bei einem schnellen thermischen Schock auftreten könnte.

Epitaktische Kristallisation

Unter diesen kontrollierten Bedingungen induziert der Ofen die epitaktische Kristallisation der Iridiumspezies.

Dieses geordnete Kristallwachstum ist entscheidend für die Definition der Grenzfläche zwischen den verschiedenen Phasen des Materials.

Bildung der Kern-Schale-Architektur

Das Endergebnis dieses Prozesses ist die Bildung einer mIr@cIrOx-IO-Struktur.

Dies bezeichnet eine spezifische Konfiguration, bei der ein metallischer Iridiumkern von einer kristallinen Oxid-Schale umschlossen ist, die sich direkt aus dem einzigen Ausglühschritt entwickelt hat.

Kritische Prozessvariablen und Einschränkungen

Obwohl dieser Prozess wirksam ist, beruht er auf der strikten Einhaltung spezifischer Parameter, um Fehler zu vermeiden.

Temperaturempfindlichkeit

Der Prozess erfordert ein präzises Fenster zwischen 375 und 450 Grad Celsius.

Ein Betrieb außerhalb dieses Bereichs kann dazu führen, dass die notwendige Zersetzung nicht erreicht wird oder die Kristallisationsdynamik ungünstig verändert wird.

Die Notwendigkeit von Präzision

Die Abhängigkeit von einer bestimmten Heizrate impliziert, dass dies ein zeitaufwändiger Prozess ist.

Das überstürzte Hochfahren der Rampe birgt das Risiko, das epitaktische Wachstum zu stören, was die Bildung der ausgeprägten Kern-Schale-Morphologie verhindern würde.

Optimierung des Ausglühprotokolls

Um diese strukturelle Entwicklung erfolgreich zu replizieren, müssen Sie Ihre Ofenparameter auf die thermischen Anforderungen des Materials abstimmen.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Definition liegt: Halten Sie sich strikt an die langsame Heizrate (z. B. 1 °C/min), um sicherzustellen, dass die Polymer-Vorlage zerfällt, ohne das anorganische Gerüst zum Einsturz zu bringen.

- Wenn Ihr Hauptaugenmerk auf der Phasenkomposition liegt: Halten Sie die Temperatur zwischen 375 und 450 °C, um das richtige Gleichgewicht zwischen der Erhaltung des metallischen Kerns und der Bildung der Oxid-Schale zu gewährleisten.

Präzises thermisches Management im Rohrofen ist der entscheidende Faktor für die erfolgreiche Synthese dieser dualphasigen Iridium-Architektur.

Zusammenfassungstabelle:

| Prozessvariable | Parameterwert | Auswirkung auf die strukturelle Entwicklung |

|---|---|---|

| Temperaturbereich | 375 - 450 °C | Ermöglicht Salzoxidation und Polymerzersetzung. |

| Heizrate | 1 °C/min (langsam) | Verhindert strukturellen Kollaps; gewährleistet epitaktisches Wachstum. |

| Umgebung | Luft / Sauerstoff | Ermöglicht die Bildung der kristallinen Oxid-Schale (cIrOx). |

| Endgültige Architektur | mIr@cIrOx-IO | Schafft eine inverse Opalstruktur mit metallischem Kern und Oxid-Schale. |

Optimieren Sie Ihre fortschrittliche Materialentwicklung mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen einem eingestürzten Gerüst und einer perfekten Kern-Schale-Architektur. Bei KINTEK verstehen wir die strengen Anforderungen an epitaktische Kristallisation und strukturelle Entwicklung bei Iridium-basierten Materialien.

Unterstützt durch F&E-Experten und erstklassige Fertigung bieten wir ein umfassendes Sortiment an Rohr-, Muffel-, Vakuum- und CVD-Systemen. Unsere Hochtemperaturöfen sind vollständig anpassbar, um Ihre spezifischen Rampenraten und atmosphärischen Anforderungen zu erfüllen und sicherzustellen, dass Ihre Forschung konsistente, leistungsstarke Ergebnisse liefert.

Bereit, die Heizpräzision Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre einzigartigen Synthesebedürfnisse zu besprechen.

Visuelle Anleitung

Referenzen

- Sebastian Möhle, Peter Strasser. Iridium Oxide Inverse Opal Anodes with Tailored Porosity for Efficient PEM Electrolysis. DOI: 10.1002/adfm.202501261

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche kritischen Reaktionsbedingungen bietet eine Röhrenofenschmelze für die NiS2-Synthese? Erzielen Sie reine Phasen

- Welche technologischen Anforderungen beeinflussen das Design von Rohröfen? Schlüsselfaktoren für optimale Leistung

- Welche Rolle spielt ein Vakuumrohr-Ofen bei der Herstellung von Weizenstroh-Biokohle? Master Controlled Pyrolysis

- In welchen Branchen und Forschungsbereichen werden vertikale Röhrenöfen häufig eingesetzt? Unerlässlich für die präzise thermische Bearbeitung

- Woraus bestehen Rohröfen? Wählen Sie das richtige Material für Ihren thermischen Prozess

- Welche Wärmebehandlungsverfahren können mit Rohröfen durchgeführt werden? Entfesseln Sie Präzision für die Materialwissenschaft

- Was sind die technischen Vorteile der Verwendung eines Drei-Zonen-Rohrofens? Verbesserung der SnSe-Dünnschichtqualität

- Für welche anderen Arten von Reaktionen können Rohröfen eingesetzt werden? Entdecken Sie vielseitige thermische Prozesse für Ihr Labor