Im Kern wird das Design eines Rohrofens durch drei primäre technologische Anforderungen bestimmt: die maximale Betriebstemperatur, die Kontrolle der inneren Atmosphäre und die gewünschte Verweilzeit für das zu verarbeitende Material. Diese Faktoren beeinflussen direkt die Wahl der Rohrmaterialien, Heizelemente und die physikalischen Abmessungen des Ofens, wobei höhere Leistungsanforderungen fortschrittliche Legierungen und komplexere Steuerungssysteme erforderlich machen.

Das Design eines Rohrofens besteht nicht nur darin, Wärme zu erzeugen. Es ist ein kalkuliertes Gleichgewicht zwischen der Erzielung einer spezifischen, gleichmäßigen thermischen Umgebung und der Berücksichtigung der physikalischen und chemischen Grenzen der zu seiner Herstellung verwendeten Materialien.

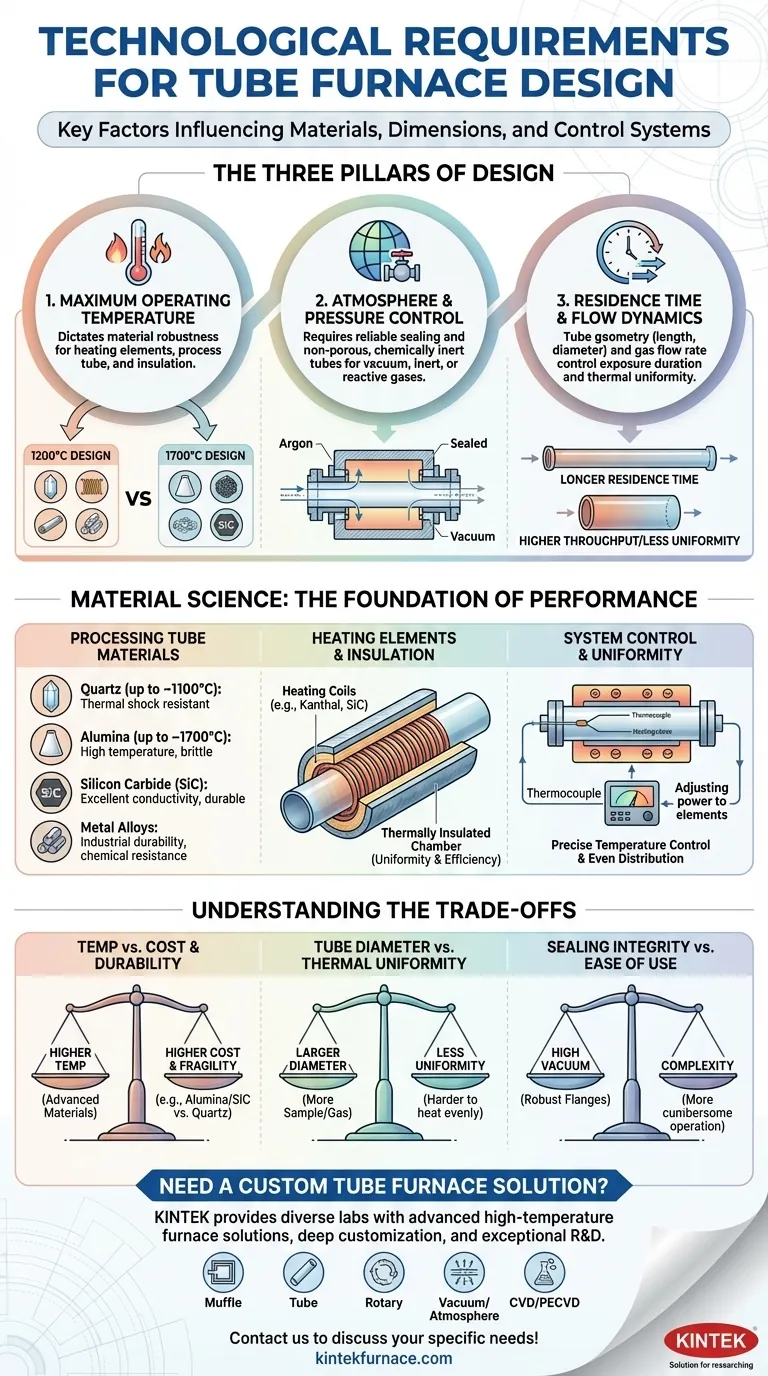

Die drei Säulen des Rohrofen-Designs

Jedes Element eines Rohrofens ist eine Lösung für eine spezifische technologische Herausforderung. Der Designprozess konzentriert sich auf drei grundlegende Parameter, die den Zweck und die Fähigkeiten des Ofens definieren.

1. Maximale Betriebstemperatur

Der wichtigste Faktor ist die Zieltemperatur. Diese Anforderung hat einen Kaskadeneffekt auf jedes andere Bauteil des Ofens.

Höhere Temperaturen erfordern robustere Materialien für die Heizelemente, das Prozessrohr selbst und die Wärmeisolierung, die die Energie enthält. Ein Ofen, der für 1200 °C ausgelegt ist, verwendet andere Materialien als einer, der für 1700 °C gebaut ist.

2. Atmosphäre und Druckkontrolle

Ein Rohrofen ist so konzipiert, dass er eine isolierte, kontrollierte Umgebung schafft. Dies umfasst mehr als nur Wärme.

Die Fähigkeit, ein Vakuum aufrechtzuerhalten, spezifische inerte oder reaktive Gase einzuführen oder den Druck zu steuern, ist eine kritische Designanforderung. Dies erfordert zuverlässige Abdichtung an den Rohrenden und ein Prozessrohrmaterial, das nicht porös und chemisch inert gegenüber der gewünschten Atmosphäre ist.

3. Verweilzeit und Strömungsdynamik

Die Verweilzeit – die Dauer, während der eine Probe oder ein Gas der Wärme ausgesetzt ist – wird durch die Geometrie des Ofenrohrs und die Strömungsrate des Gases gesteuert.

Ein längeres Rohr kann die Reaktionseffizienz für kontinuierliche Prozesse erhöhen. Der Rohrdurchmesser beeinflusst die Gasgeschwindigkeit und die thermische Gleichmäßigkeit, was wiederum beeinflusst, wie gleichmäßig das Material erwärmt wird. Diese Abmessungen sind nicht willkürlich; sie sind konstruiert, um ein spezifisches Prozessergebnis zu erzielen.

Materialwissenschaft: Die Grundlage der Leistung

Die technologischen Anforderungen können nur erfüllt werden, wenn die richtigen Materialien verwendet werden. Die Materialwahl ist eine direkte Konsequenz der Temperatur-, Chemie- und physikalischen Beanspruchungen, denen der Ofen standhalten muss.

Das Prozessrohr

Dies ist das Herzstück des Ofens. Das Material muss der Zieltemperatur standhalten, ohne sich zu zersetzen, und gegenüber den verarbeiteten Chemikalien inert bleiben.

- Quarz ist üblich für Temperaturen bis ca. 1100 °C und bietet eine ausgezeichnete Temperaturwechselbeständigkeit und hohe Reinheit.

- Aluminiumoxid wird für höhere Temperaturen (bis ca. 1700 °C) verwendet, ist aber spröder.

- Siliziumkarbid (SiC) bietet eine ausgezeichnete Wärmeleitfähigkeit und Haltbarkeit bei sehr hohen Temperaturen.

- Hochtemperatur-Metalllegierungen werden in industriellen Anwendungen eingesetzt, wo Haltbarkeit und Beständigkeit gegen spezifische chemische Angriffe von größter Bedeutung sind.

Heizelemente und Isolierung

Das System zur Erzeugung und Speicherung von Wärme ist ebenso wichtig wie das Rohr.

Heizspiralen, oft aus Materialien wie Kanthal oder SiC, werden um das Rohr herum positioniert, um Wärme zu erzeugen. Die gesamte Anordnung ist in einer wärmeisolierte Kammer untergebracht, um Energieeffizienz zu gewährleisten und eine hohe thermische Gleichmäßigkeit entlang der Rohrlänge zu erreichen.

Systemsteuerung und Gleichmäßigkeit

Eine stabile, gleichmäßige Temperatur ist ein wichtiges Designziel. Dies verhindert Temperaturgradienten, die ein Experiment oder einen industriellen Prozess ruinieren könnten.

Dies wird durch eine Rückkopplungsschleife erreicht. Ein Thermoelement misst die Temperatur im Ofen, und ein Regler passt die Leistung der Heizelemente an, um den Sollwert präzise aufrechtzuerhalten. Die physikalische Anordnung dieser Elemente ist so konstruiert, dass die Wärme gleichmäßig verteilt wird.

Die Kompromisse verstehen

Die Auswahl oder Konstruktion eines Rohrofens beinhaltet das Abwägen konkurrierender Prioritäten. Das Verständnis dieser Kompromisse ist entscheidend für eine fundierte Entscheidung.

Temperatur vs. Kosten und Haltbarkeit

Der Wunsch nach höheren Betriebstemperaturen erhöht direkt die Kosten. Materialien wie hochreines Aluminiumoxid oder Siliziumkarbid sind deutlich teurer als Quarz. Sie können auch anfälliger für Temperaturschocks sein, was sorgfältigere Betriebsverfahren erfordert.

Rohrdurchmesser vs. thermische Gleichmäßigkeit

Während ein Rohr mit größerem Durchmesser die Verarbeitung größerer Proben oder einen höheren Gasdurchsatz ermöglicht, stellt es eine Herausforderung für die Erwärmung dar. Es ist von Natur aus schwieriger, eine perfekt gleichmäßige Temperatur über einen größeren Querschnitt aufrechtzuerhalten, was die Prozesskonsistenz beeinträchtigen kann.

Dichtigkeit vs. Benutzerfreundlichkeit

Das Erreichen eines Hochvakuums oder einer perfekt kontrollierten Atmosphäre erfordert komplexe, robuste Dichtungsflansche. Obwohl effektiv, können diese Systeme umständlicher und zeitaufwändiger zu bedienen sein als einfachere Endkappen, die für Anwendungen bei Umgebungsdruck verwendet werden.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Design- oder Kaufentscheidung muss sich an Ihrem Hauptziel orientieren.

- Wenn Ihr Hauptaugenmerk auf der Synthese von Hochtemperaturmaterialien liegt: Priorisieren Sie Öfen mit Aluminiumoxid- oder Siliziumkarbidrohren und Hochleistungsheizelementen, die Ihre Zieltemperatur erreichen und aufrechterhalten können.

- Wenn Ihr Hauptaugenmerk auf präziser Atmosphärenkontrolle für empfindliche Reaktionen liegt: Prüfen Sie die Qualität der Endflansche und des Dichtungssystems genau und wählen Sie ein nicht poröses Rohrmaterial wie hochreinen Quarz.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Verarbeitung mit hohem Durchsatz liegt: Berücksichtigen Sie sorgfältig die Rohrlänge und den Durchmesser, um die Verweilzeit und Strömungsdynamik zu optimieren, und akzeptieren Sie potenzielle Kompromisse bei der absoluten thermischen Gleichmäßigkeit.

Letztendlich ist ein gut konzipierter Rohrofen einer, bei dem Materialien, Abmessungen und Steuerungssysteme alle im Dienste eines spezifischen technologischen Ziels ausgewählt wurden.

Zusammenfassungstabelle:

| Anforderung | Auswirkungen auf das Design | Wichtige Überlegungen |

|---|---|---|

| Maximale Betriebstemperatur | Bestimmt die Materialien für Rohre, Heizelemente und Isolierung | Höhere Temperaturen erfordern fortschrittliche Legierungen, was Kosten und Komplexität erhöht |

| Atmosphäre und Druckkontrolle | Beeinflusst Dichtungssysteme und die Wahl des Rohrmaterials | Entscheidend für Vakuum-, Inertgas- oder reaktive Gasumgebungen |

| Verweilzeit und Strömungsdynamik | Beeinflusst Rohrlänge, Durchmesser und Heizgleichmäßigkeit | Optimiert für kontinuierliche Prozesse und Reaktionseffizienz |

Benötigen Sie eine kundenspezifische Rohrofenlösung? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie sich auf Hochtemperatursynthese, präzise Atmosphärenkontrolle oder Hochdurchsatzprozesse konzentrieren, wir können Ihnen helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und zu entdecken, wie unsere maßgeschneiderten Lösungen die Effizienz und Leistung Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit