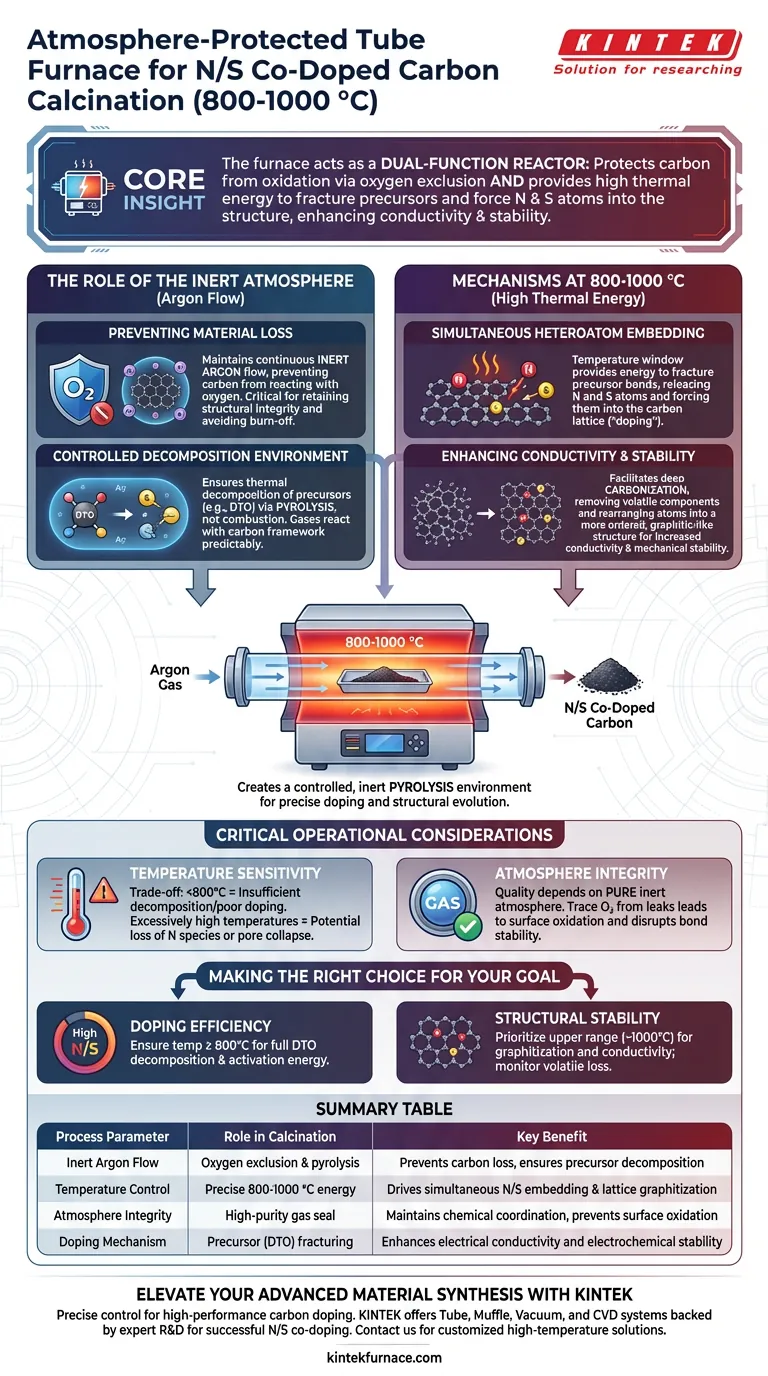

Der Hauptzweck besteht darin, eine kontrollierte, inerte Pyrolyseumgebung zu schaffen, die eine präzise chemische Dotierung und strukturelle Entwicklung fördert. Bei Temperaturen zwischen 800 °C und 1000 °C nutzt ein atmosphärenkontrollierter Rohrofen eine Argonatmosphäre, um die Zersetzung spezifischer Vorläufer wie Dithiooxamid (DTO) zu ermöglichen. Diese Umgebung ist unerlässlich, um gleichzeitig Stickstoff- und Schwefelatome in das Kohlenstoffgitter einzubetten und gleichzeitig die Materialoxidation zu verhindern.

Kernpunkt: Der atmosphärenkontrollierte Rohrofen fungiert als dualer Reaktor: Er schützt das Kohlenstoffgerüst vor dem Verbrennen durch Ausschluss von Sauerstoff und liefert gleichzeitig die hohe thermische Energie, die erforderlich ist, um Vorläufermoleküle aufzubrechen und Stickstoff- und Schwefelatome in die Kohlenstoffstruktur zu zwingen, wodurch die Leitfähigkeit und Stabilität verbessert werden.

Die Rolle der Inertatmosphäre

Verhinderung von Materialverlust

Die unmittelbarste Funktion des Rohrofens ist der Ausschluss von Sauerstoff. Durch die Aufrechterhaltung eines kontinuierlichen Flusses von inertem Argongas verhindert das System, dass das Kohlenstoffmaterial mit Sauerstoff reagiert.

Ohne diesen Schutz würden die hohen Prozesstemperaturen dazu führen, dass sich der Kohlenstoffvorläufer oxidiert und verbrennt, anstatt sich zu graphitieren. Dieser Schutz ist entscheidend für den Erhalt der strukturellen Integrität der Hartkohlenstoffmaterialien während der Wärmebehandlung.

Kontrollierte Zersetzungsumgebung

Die Inertatmosphäre bietet einen stabilen Hintergrund für chemische Reaktionen. Sie stellt sicher, dass die thermische Zersetzung von Vorläufern wie Dithiooxamid (DTO) durch Pyrolyse und nicht durch Verbrennung erfolgt.

Diese spezifische Umgebung ermöglicht es DTO, sich auf vorhersagbare Weise in schwefelhaltige Gase zu zersetzen. Diese Gase stehen dann zur Verfügung, um direkt mit dem Kohlenstoffgerüst zu reagieren, ohne dass es zu Störungen durch atmosphärische Verunreinigungen kommt.

Mechanismen bei 800-1000 °C

Gleichzeitige Einbettung von Heteroatomen

Das Temperaturfenster von 800-1000 °C ist energiereich genug, um die gleichzeitige Einbettung von Stickstoff- und Schwefelatomen zu ermöglichen.

Die thermische Energie bricht die chemischen Bindungen der Vorläufermaterialien auf. Dies setzt Stickstoff- und Schwefelatome frei und zwingt sie in die Defekte und die Gitterstruktur des Kohlenstoffs, wodurch das Material effektiv "dotiert" wird.

Verbesserung der Leitfähigkeit und Stabilität

Über die einfache Dotierung hinaus ermöglicht dieser Temperaturbereich eine tiefgreifende Karbonisierung.

Die Wärmebehandlung entfernt flüchtige Nicht-Kohlenstoff-Bestandteile und ordnet die Kohlenstoffatome zu einer geordneteren, graphitähnlichen Struktur neu an. Diese strukturelle Entwicklung erhöht die elektrische Leitfähigkeit und mechanische Stabilität des Materials erheblich, was für elektrochemische Anwendungen unerlässlich ist.

Wichtige betriebliche Überlegungen

Temperaturempfindlichkeit

Der Betrieb im spezifischen Bereich von 800-1000 °C ist ein sorgfältiger Kompromiss.

Wenn die Temperatur zu niedrig ist (z. B. unter 800 °C), reicht die thermische Energie möglicherweise nicht aus, um DTO vollständig zu zersetzen oder die Schwefelatome in das Kohlenstoffgitter einzubringen, was zu einer geringen Dotierungseffizienz führt. Umgekehrt können übermäßig hohe Temperaturen zum Verlust von Stickstoffspezies oder zum Kollaps der Porenstruktur führen.

Atmosphärenintegrität

Die Qualität des Endprodukts hängt vollständig von der Reinheit der Inertatmosphäre ab.

Selbst Spuren von Sauerstoff aufgrund von Lecks oder unreinem Argon können zu Oberflächenoxidation führen. Dies stört die Bildung der gewünschten Koordinationsumgebung und kann die Stabilität der Stickstoff- und Schwefelbindungen innerhalb des Gerüsts beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihrer Synthese zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Dotierungseffizienz liegt: Stellen Sie sicher, dass Ihre Temperatur mindestens 800 °C erreicht, um DTO vollständig zu zersetzen und die Aktivierungsenergie bereitzustellen, die für die chemische Bindung von Schwefel und Stickstoff mit dem Kohlenstoff erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Priorisieren Sie den oberen Bereich des Temperaturbereichs (nahe 1000 °C), um die Graphitierung und elektrische Leitfähigkeit zu maximieren, aber achten Sie auf den möglichen Verlust flüchtiger Dotierstoffe.

Der Erfolg beruht auf der Balance zwischen der thermischen Energie, die für die Dotierung benötigt wird, und der Notwendigkeit, die aktiven Zentren in der Kohlenstoffmatrix zu erhalten.

Zusammenfassungstabelle:

| Prozessparameter | Rolle bei der Kalzinierung (800-1000 °C) | Hauptvorteil |

|---|---|---|

| Inertes Argonfluss | Sauerstoffausschluss & Pyrolyseumgebung | Verhindert Kohlenstoffverlust und gewährleistet Vorläuferzersetzung |

| Temperaturkontrolle | Präzise 800-1000 °C thermische Energie | Fördert gleichzeitige N/S-Einbettung und Gittergraphitierung |

| Atmosphärenintegrität | Hochreine Gasabdichtung | Erhält die chemische Koordination und verhindert Oberflächenoxidation |

| Dotierungsmechanismus | Vorläufer (DTO) -Frakturierung | Verbessert elektrische Leitfähigkeit und elektrochemische Stabilität |

Verbessern Sie Ihre fortschrittliche Materialentwicklung mit KINTEK

Eine präzise Kontrolle über Atmosphäre und Temperatur ist für die Hochleistungs-Kohlenstoffdotierung unerlässlich. KINTEK bietet branchenführende Rohr-, Muffel-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen Ihres Labors entwickelt wurden. Gestützt auf erstklassige F&E und Fertigung bieten unsere Öfen die Stabilität, die für eine erfolgreiche N/S-Co-Dotierung und strukturelle Entwicklung erforderlich ist.

Benötigen Sie eine kundenspezifische Hochtemperatur-Lösung? Kontaktieren Sie uns noch heute, um zu erfahren, wie die präzisionsgefertigten Geräte von KINTEK Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Referenzen

- Jiahui Li, Shaobo Tu. Pseudocapacitive Heteroatom‐Doped Carbon Cathode for Aluminum‐Ion Batteries with Ultrahigh Reversible Stability. DOI: 10.1002/eem2.12733

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Warum ist ein horizontaler Elektroofen ideal für Proben mit kleinem Durchmesser? Erzielen Sie eine überlegene gleichmäßige Erwärmung

- Wie trägt ein Röhrenwiderstandsofen zur Umwandlung von Industrieschlamm in hochaktive Geopolymer-Vorläufer bei?

- Was sind die Hauptunterschiede in der Erscheinung zwischen Rohr- und Muffelöfen? Vergleichen Sie Formen und Verwendungszwecke für Ihr Labor

- Was macht Muffelöfen für die Großserienproduktion geeignet? Entfesseln Sie modulare Skalierbarkeit für hohen Durchsatz

- Warum werden hochpräzise Labor-Röhrenöfen für die chemische Aktivierung von Sauerstoffreduktions-Elektrokatalysatoren verwendet?

- Welche Sicherheitsvorkehrungen sind beim Betrieb eines horizontalen elektrischen Ofens zu treffen? Gewährleistung des Schutzes von Bediener und Ausrüstung

- Was sind die primären Anwendungen von Rohröfen? Präzision in der Hochtemperaturverarbeitung freischalten

- Warum ist ein Röhren- oder Muffelofen mit Argon für das Ausglühen von Bentonit notwendig? Erhaltung der Adsorption & strukturellen Festigkeit