Die Hauptaufgabe eines Hochtemperatur-Rohröfens in diesem Prozess besteht darin, eine streng kontrollierte Pyrolyseumgebung bereitzustellen. Er isoliert die Honigwabenbiomasse in einer versiegelten Kammer und unterzieht sie präzisen Heizkurven unter einem konstanten Fluss von Schutzgas, um das rohe organische Material in eine stabile, poröse Kohlenstoffstruktur umzuwandeln.

Kernbotschaft Der Rohröfen erhitzt das Material nicht nur; er treibt die wesentliche chemische Sequenz von Dehydratisierung, Entgasung und Aromatisierung voran. Durch die Aufrechterhaltung einer sauerstofffreien Atmosphäre verhindert er die Verbrennung und stellt sicher, dass die Biomasse zu einem festen Biochar-"Skelett" mit der anfänglichen Porenstruktur wird, die für die spätere Aktivierung erforderlich ist.

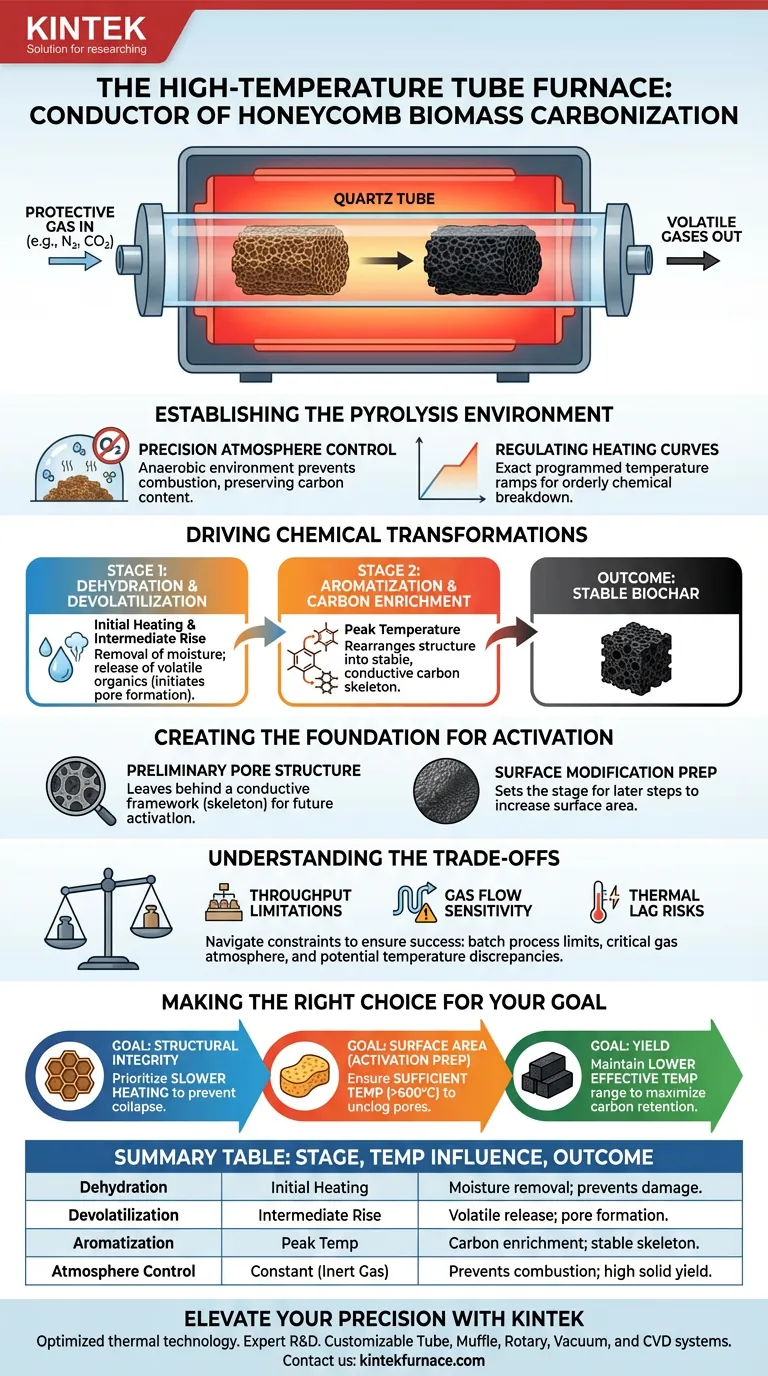

Einrichtung der Pyrolyseumgebung

Um Honigwabenbiomasse (wie Slumgum) in effektive Biochar umzuwandeln, muss die Verarbeitungsumgebung streng kontrolliert werden. Der Rohröfen fungiert als zentrale Steuereinheit für diese Variablen.

Präzise Atmosphärenkontrolle

Die wichtigste Funktion des Ofens ist die Schaffung einer anaeroben (sauerstofffreien) Umgebung.

Durch die Aufrechterhaltung eines konstanten Flusses von Schutzgasen wie Stickstoff oder Kohlendioxid verhindert der Ofen, dass die Biomasse zu Asche verbrennt. Dies ermöglicht es dem Material, einer thermischen Zersetzung (Pyrolyse) anstelle einer Verbrennung zu unterliegen, wodurch der Kohlenstoffgehalt erhalten bleibt.

Regulierung von Heizkurven

Die Karbonisierung erfolgt nicht augenblicklich; sie erfordert spezifische Temperaturrampen. Der Rohröfen ermöglicht es den Betreibern, exakte Heizkurven zu programmieren.

Diese Kontrolle stellt sicher, dass die Biomasse mit einer Rate erhitzt wird, die einen geordneten chemischen Abbau ermöglicht. Schnelle Schwankungen oder unkontrollierte Erwärmung können die sich entwickelnde Kohlenstoffstruktur beschädigen, was die Präzision des Rohröfens unerlässlich macht.

Antrieb chemischer Transformationen

Im Inneren des Ofens treibt die Hochtemperaturumgebung drei spezifische Reaktionsstadien an, die für die Umwandlung von roher Biomasse in Biochar verantwortlich sind.

Dehydratisierung und Entgasung

Wenn sich der Ofen aufheizt, treibt er zunächst Feuchtigkeit aus (Dehydratisierung). Wenn die Temperaturen weiter steigen, erleichtert der Ofen die Entgasung.

Während dieser Phase werden flüchtige Bestandteile in der Honigwabenbiomasse als Gase freigesetzt. Dieser Schritt ist entscheidend für den Abbau der anfänglichen organischen Zusammensetzung, ohne die physische Matrix des Materials zu zerstören.

Aromatisierung und Kohlenstoffanreicherung

Nachdem die flüchtigen Bestandteile entfernt wurden, hält der Ofen hohe Temperaturen aufrecht, um die Aromatisierung voranzutreiben.

Dieser Prozess ordnet die chemische Struktur neu und wandelt die verbleibenden organischen Bestandteile in einen stabilen, kohlenstoffangereicherten Feststoff um. Diese Umwandlung schafft die Haltbarkeit und chemische Stabilität, die für hochwertige Biochar charakteristisch sind.

Schaffung der Grundlage für die Aktivierung

Das ultimative Ziel der Verwendung eines Rohröfens zur Karbonisierung ist die Vorbereitung des Materials für die nachfolgende Verarbeitung.

Entwicklung der anfänglichen Porenstruktur

Der Ofen wandelt die rohe Biomasse in eine feste Biochar mit einer vorläufigen Porenstruktur um.

Durch sorgfältige Entfernung organischer Materie hinterlässt der Ofen ein leitfähiges Gerüst. Dieses "Skelett" ist die notwendige Grundlage für jede zukünftige physikalische oder chemische Aktivierung.

Vorbereitung auf die Oberflächenmodifikation

Während der Karbonisierungsprozess die Struktur etabliert, bereitet er auch die Oberflächenchemie vor.

Die Wärmebehandlung erhält die Integrität der Biomasse und bereitet effektiv die Bühne für spätere Schritte, die die Oberfläche vergrößern werden. Ohne diese kontrollierte Karbonisierung hätte die nachfolgende Aktivierung kein stabiles Substrat, auf das sie wirken könnte.

Verständnis der Kompromisse

Obwohl Hochtemperatur-Rohröfen der Standard für präzise Karbonisierung sind, gibt es Einschränkungen, die Sie beachten müssen, um den Erfolg sicherzustellen.

1. Durchsatzbeschränkungen Rohröfen sind typischerweise Batch- oder kleine kontinuierliche Geräte. Sie bieten eine außergewöhnliche Kontrolle für Forschung und hochwertige Produktion, können aber zu einem Engpass werden, wenn Sie versuchen, große Mengen an Biomasse schnell zu verarbeiten.

2. Empfindlichkeit gegenüber Unterbrechungen des Gasflusses Die Qualität der Biochar hängt vollständig von der Schutzgasatmosphäre ab. Jede Unterbrechung oder Schwankung des Stickstoff- oder CO2-Flusses kann Sauerstoff einführen, was zu teilweiser Verbrennung, Oberflächenoxidation und einem erheblichen Ertragsverlust führt.

3. Risiken durch thermische Trägheit Obwohl präzise, kann es eine Diskrepanz zwischen dem Sollwert des Ofens und der tatsächlichen Probentemperatur im Rohr geben. Sie müssen die Wärmeübertragungsraten in die Honigwabenstruktur berücksichtigen, um sicherzustellen, dass der Kern der Biomasse die Zielkarbonisierungstemperatur erreicht.

Die richtige Wahl für Ihr Ziel treffen

Die Art und Weise, wie Sie den Rohröfen verwenden, sollte sich je nach Ihren spezifischen Zielen für die Biochar ändern.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie langsamere Heizraten im Ofen, um ein schnelles Entgasen zu verhindern, das die empfindlichen Honigwabenporen kollabieren lassen könnte.

- Wenn Ihr Hauptaugenmerk auf der Oberfläche (Vorbereitung auf die Aktivierung) liegt: Stellen Sie sicher, dass der Ofen ausreichende Temperaturen (typischerweise über 600 °C) erreicht, um die Entgasung vollständig abzuschließen, und stellen Sie sicher, dass die Poren frei sind und für Aktivierungsmittel bereit sind.

- Wenn Ihr Hauptaugenmerk auf dem Ertrag liegt: Halten Sie den unteren Bereich des effektiven Pyrolysetemperaturbereichs ein, um die Feststoffkohlenstoffrückgewinnung zu maximieren und gleichzeitig die notwendige Aromatisierung zu erreichen.

Der Erfolg der Karbonisierung beruht nicht nur auf hoher Hitze, sondern auf der präzisen Orchestrierung von Temperatur und Atmosphäre, die nur ein Rohröfen bieten kann.

Zusammenfassungstabelle:

| Stadium | Temperatureinfluss | Chemisches/Physikalisches Ergebnis |

|---|---|---|

| Dehydratisierung | Anfängliche Erwärmung | Entfernung von Feuchtigkeit; verhindert strukturelle Dampfschäden. |

| Entgasung | Zwischenanstieg | Freisetzung flüchtiger organischer Verbindungen; initiiert Poren bildung. |

| Aromatisierung | Spitzentemperatur | Kohlenstoffanreicherung; schafft stabiles, leitfähiges Kohlenstoffgerüst. |

| Atmosphärenkontrolle | Konstant (Inertgas) | Verhindert Verbrennung; gewährleistet hohen Ertrag an fester Biochar. |

Verbessern Sie Ihre Karbonisierungspräzision mit KINTEK

Möchten Sie Ihre Biomasse umwandlung oder Forschung optimieren? KINTEK bietet die hochmoderne thermische Technologie, die für den Erfolg erforderlich ist. Unterstützt durch fachkundige F&E und Fertigung bieten wir eine umfassende Palette von Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre einzigartigen Labor- oder Produktionsanforderungen angepasst werden können.

Unsere Hochtemperaturöfen gewährleisten die strenge Atmosphärenkontrolle und die präzisen Heizkurven, die für die Entwicklung hochwertiger Biochar und fortschrittlicher Materialien unerlässlich sind. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und zu erfahren, wie unsere spezialisierten Heizlösungen beispiellose Konsistenz in Ihre Ergebnisse bringen können.

Visuelle Anleitung

Referenzen

- Kinga Morlo, Ryszard Dobrowolski. Optimization of Pt(II) and Pt(IV) Adsorption from a Water Solution on Biochar Originating from Honeycomb Biomass. DOI: 10.3390/molecules29020547

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie beeinflusst ein Rohrofen mit programmierbarer Temperaturregelung das katalytische Cracken von Gasöl? Optimieren Sie Ihre Ausbeute

- Warum sind Rohröfen mit Fallstrecke (Drop Tube Furnaces) unverzichtbare Werkzeuge bei Hochtemperaturprozessen? Entriegeln Sie Präzision bei der Verbrennungs- und Materialforschung

- Was ist die Hauptaufgabe eines Rohrofens bei der direkten Pyrolyse von Biomasse zu Biokohle? Master Carbon Engineering

- Was ist die Hauptaufgabe eines Rohrofens in der industriellen Produktion? Präzise thermische Verarbeitung für überlegene Materialien erzielen

- Wie wird ein industrieller Rohröfen zur Bewertung der thermischen Stabilität von modifizierten Diamantpulvern eingesetzt?

- Welche Rolle spielt ein Vakuumrohr-Ofen bei der Herstellung von Reishülsen-Biokohle? Hochleistungs-Kohlenstoff-Engineering

- Welche technischen Bedingungen bietet ein Rohröfen für Cu/TiO2/ZSM-5? Optimierung der Katalysatorreduktion

- Wie unterstützen Horizontalöfen die Keramikindustrie? Leistungssteigerung durch präzise Wärmebehandlung