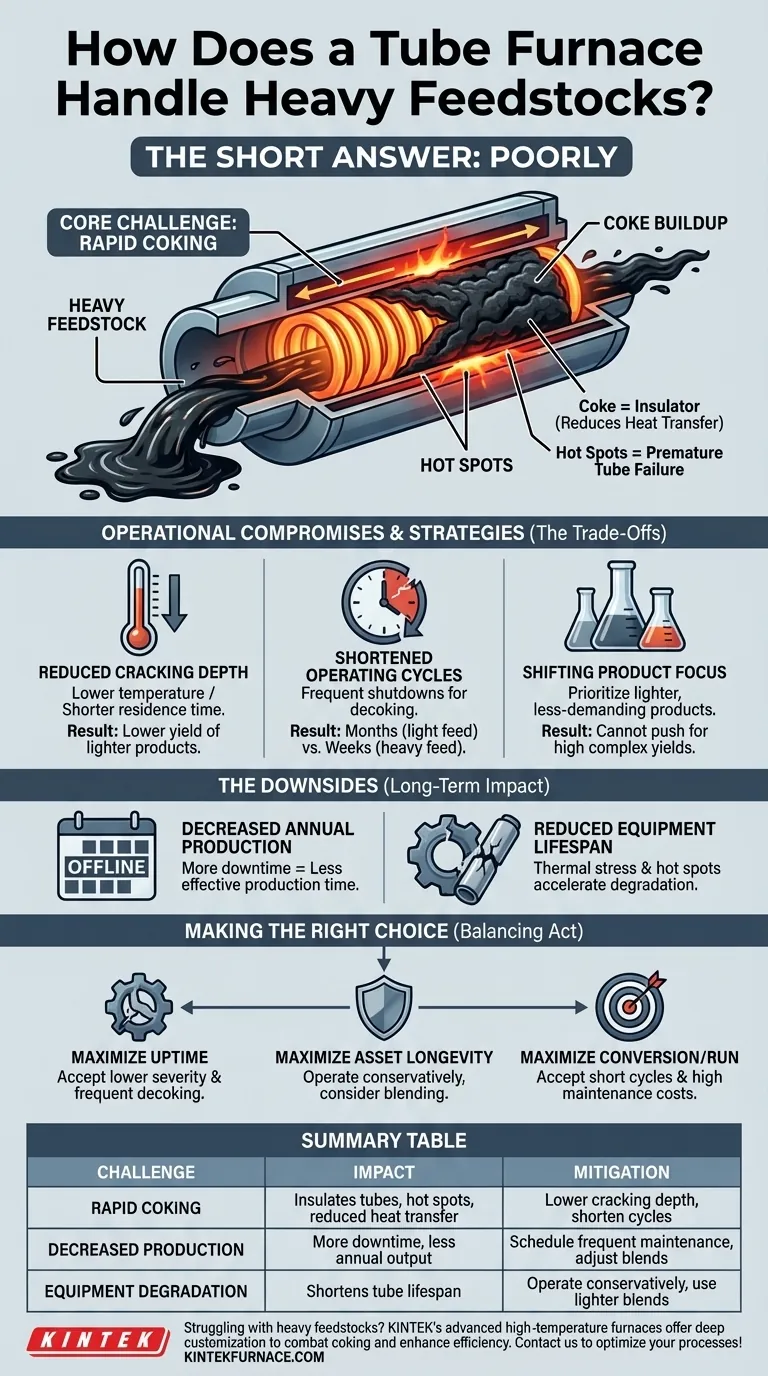

Kurz gesagt, ein Rohrofen geht schlecht mit schweren Einsatzmaterialien um. Die inhärenten Eigenschaften schwerer Einsatzmaterialien, insbesondere ihre hohe Anfälligkeit für Verkokung, führen zu erheblichen betrieblichen Herausforderungen. Diese Herausforderungen zwingen die Betreiber zu wesentlichen Kompromissen, die die Produktionseffizienz einschränken und den Gerätedegradation beschleunigen.

Das Kernproblem besteht darin, dass die Verarbeitung schwerer Einsatzmaterialien in einem herkömmlichen Rohrofen ein ständiger Kampf gegen die Verkokung ist. Dies erfordert Leistungseinbußen – durch kürzere Laufzeiten und weniger intensive Crackprozesse –, um den schnellen Aufbau von Koks zu bewältigen und den Ofen selbst zu erhalten.

Die Kernherausforderung: Schnelle Verkokung

Um zu verstehen, wie ein Ofen mit schweren Einsatzmaterialien umgeht, muss man zunächst das Hauptproblem verstehen, das sie verursachen: die Verkokung.

Was ist Verkokung?

Verkokung ist die Bildung harter, fester Kohlenstoffablagerungen (Koks) an den Innenflächen der Ofenrohre. Diese Ablagerungen sind ein Nebenprodukt der thermischen Crackreaktionen, insbesondere bei hohen Temperaturen.

Warum schwere Einsatzmaterialien die Verkokung beschleunigen

Schwere Einsatzmaterialien sind reich an komplexen Molekülen mit hohem Siedepunkt, wie Asphaltinen und schweren Aromaten. Diese Komponenten sind Vorläufer für Koks und neigen viel stärker zu Polymerisations- und Dehydrierungsreaktionen, die feste Kohlenstoffablagerungen bilden, als leichtere Einsatzmaterialien.

Die Folgen des Koksaufbaus

Der Koksaufbau wirkt als Isolator und verhindert eine effiziente Wärmeübertragung vom Ofen auf das Einsatzmaterial im Rohr. Um die erforderliche Prozesstemperatur aufrechtzuerhalten, müssen die Betreiber die Außentemperatur des Ofens erhöhen.

Dies führt zu lokalen Hot Spots an den Rohren, wodurch deren mechanische Festigkeit verringert wird und es zu vorzeitigem Versagen kommt. Darüber hinaus verengen die Ablagerungen den Innendurchmesser des Rohres, was den Druckabfall erhöht und den Durchfluss behindert.

Betriebliche Kompromisse und Strategien

Aufgrund der schnellen Verkokung können die Betreiber den Ofen nicht unter idealen Bedingungen betreiben. Sie müssen ihre Strategie auf verschiedene Schlüsselarten anpassen.

Reduzierte Cracktiefe

Die Betreiber sind gezwungen, die Cracktiefe oder -intensität zu verringern. Dies wird typischerweise durch Senken der Prozesstemperatur oder Verkürzen der Verweilzeit des Einsatzmaterials im Ofen erreicht. Während dies die Verkokungsrate verlangsamt, führt es auch zu einer geringeren Umwandlung des Einsatzmaterials in wertvolle leichtere Produkte.

Verkürzte Betriebszyklen

Selbst bei reduzierter Intensität ist der Koksaufbau unvermeidlich und schnell. Dies erfordert viel kürzere Betriebszyklen. Ein Ofen, der ein leichtes Einsatzmaterial verarbeitet, kann monatelang laufen, während einer mit einem schweren Einsatzmaterial alle paar Wochen zum Entkoken abgeschaltet werden muss.

Verlagerung des Produktfokus

Die Kombination aus geringerer Crackintensität und der Art des Einsatzmaterials bedeutet oft, dass sich die Betreiber auf die Herstellung leichterer, weniger anspruchsvoller Produkte konzentrieren müssen. Das Streben nach höheren Ausbeuten komplexer Moleküle würde die Verkokung in unkontrollierbarem Maße beschleunigen.

Verständnis der Abwägungen

Die Strategien zum Umgang mit schweren Einsatzmaterialien haben erhebliche Nachteile, die den gesamten Betrieb beeinflussen.

Verminderte Jahresproduktion

Kürzere Betriebszyklen führen direkt zu häufigeren Stillständen zum Entkoken. Dies reduziert die jährliche effektive Produktionszeit des Ofens drastisch, da mehr Tage für die Wartung außer Betrieb und nicht für die Produktproduktion online verbracht werden.

Verkürzte Lebensdauer der Ausrüstung

Der ständige Wechsel zwischen hohen Betriebstemperaturen und dem Dampf-Luft-Entkokungsprozess führt zu erheblichen thermischen Belastungen der Ofenrohre. Dies verkürzt, kombiniert mit dem Risiko von Hot Spots, die Lebensdauer der Ofenrohre und des gesamten Crackofens.

Die richtige Wahl für Ihr Ziel treffen

Der Umgang mit schweren Einsatzmaterialien erfordert ein klares Verständnis Ihrer betrieblichen Prioritäten, da Sie nicht alle Ziele gleichzeitig maximieren können.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit liegt: Sie müssen eine geringere Crackintensität akzeptieren und häufige, geplante Entkokungszyklen einplanen, um einen starken Koksaufbau zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Anlagen liegt: Sie sollten bei sehr konservativen Temperaturen arbeiten und in Erwägung ziehen, schwere Einsatzmaterialien mit leichteren zu mischen, um die Verkokungsrate zu mildern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute pro Lauf liegt: Sie müssen die Konsequenz extrem kurzer Betriebszyklen und der hohen Wartungskosten im Zusammenhang mit beschleunigter Gerätedegradation in Kauf nehmen.

Letztendlich ist der Umgang mit schweren Einsatzmaterialien eine Übung in sorgfältiger Abwägung konkurrierender betrieblicher und finanzieller Zwänge.

Zusammenfassungstabelle:

| Herausforderung | Auswirkung | Minderungsstrategie |

|---|---|---|

| Schnelle Verkokung | Isoliert Rohre, verursacht Hot Spots, reduziert Wärmeübertragung | Reduzierte Cracktiefe, kürzere Betriebszyklen |

| Verminderte Produktion | Mehr Ausfallzeiten für Entkokung, geringere Jahresleistung | Häufige Wartung planen, Einsatzmaterialmischungen anpassen |

| Gerätedegradation | Verkürzt die Lebensdauer der Rohre durch thermische Belastung | Bei konservativen Temperaturen arbeiten, leichtere Mischungen verwenden |

Haben Sie Probleme mit schweren Einsatzmaterialien in Ihrem Labor? Die fortschrittlichen Hochtemperaturöfen von KINTEK, einschließlich Rohröfen und CVD/PECVD-Systemen, bieten tiefe Anpassungsmöglichkeiten, um der Verkokung entgegenzuwirken und die Effizienz zu steigern. Nutzen Sie unsere F&E und Fertigung im eigenen Haus für maßgeschneiderte Lösungen – kontaktieren Sie uns noch heute, um Ihre Prozesse zu optimieren und die Lebensdauer der Geräte zu verlängern!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie erleichtert ein Hochtemperatur-Rohrofen das Sintern von Phosphor-Keramikblöcken? Beherrschung der optischen Reinheit

- Wie ermöglicht ein Einzonen-Rohröfen das Wachstum von Cu2Se-Dünnschichten mittels CVD? Leitfaden zur präzisen Temperaturregelung

- Wie steuert ein Vakuumröhren-Nitrier system die Reaktionsumgebung? Präzisions-Oberflächenhärtung für AISI 304

- Wie sieht die Zukunft zonierter Ofensysteme aus? Intelligentere, adaptive und energieeffiziente Lösungen

- Welche Rolle spielt ein industrieller vertikaler Rohrofen im Si-O-Gleichgewicht? Beherrschung von Stahlexperimenten mit hohem Siliziumgehalt

- Warum ist eine Röhrenofenfach für Ultrahochvakuum (UHV) für Beta-Ga2O3 notwendig? Schützen Sie die Integrität Ihres Halbleiters

- Was sind die Hauptunterschiede zwischen Rohröfen? Wählen Sie den richtigen für die Bedürfnisse Ihres Labors

- Welche Rolle spielt der Glühprozess im Röhrenofen bei der Synthese von Si@SnO2? Präzise Nanobeschichtungen erzielen