Ein Rohrpürofen dient als grundlegendes Gefäß für die kontrollierte thermochemische Umwandlung von Klärschlamm. Er schafft eine abgedichtete Hochtemperaturumgebung, die Sauerstoff ausschließt und die präzise Erwärmung ermöglicht, die für die Zersetzung organischer Materie erforderlich ist. Entscheidend ist, dass dieses spezielle Reaktordesign die Wechselwirkung zwischen Schlamm und Chloriden erleichtert und so die effektive Entfernung von Schwermetallen durch Chlorierungsverflüchtigung ermöglicht.

Der Rohrpürofen ist nicht nur ein Heizelement; er ist eine stabilisierte Prozesskammer. Er gleicht die Notwendigkeit gleichmäßig hoher Temperaturen mit einer kontrollierten Atmosphäre aus, um gleichzeitige Abfallreduzierung und Schwermetallabtrennung zu ermöglichen.

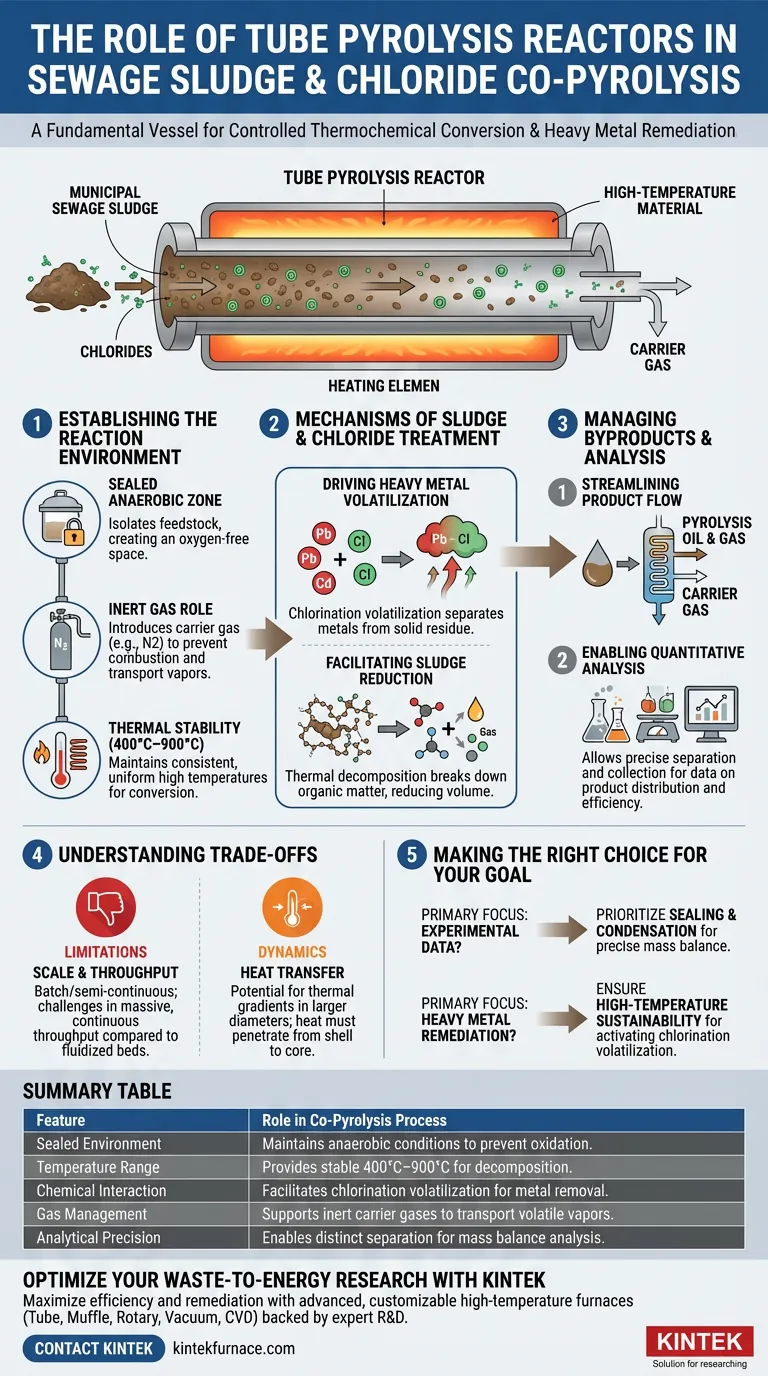

Schaffung der Reaktionsumgebung

Schaffung einer abgedichteten anaeroben Zone

Die Hauptfunktion des Reaktors besteht darin, das Ausgangsmaterial von der Außenatmosphäre zu isolieren. Durch die Verwendung von hochtemperaturbeständigen Reaktionsrohren bietet das System einen vollständig abgedichteten Raum, der anaerobe (sauerstofffreie) Bedingungen unterstützt.

Die Rolle von Inertgasen

Um unerwünschte Verbrennung oder Oxidation zu verhindern, erleichtert die Reaktorkonstruktion die kontinuierliche Zufuhr von schützenden Inertgasen. Dieses "Trägergas" erhält die für die Pyrolyse erforderliche inerte Atmosphäre aufrecht und hilft, flüchtige Dämpfe aus der Heizzone zu transportieren.

Gewährleistung der thermischen Stabilität

Damit die Mitverkokung effektiv funktioniert, müssen die Temperaturen stabil bleiben. Der Reaktor ist so konzipiert, dass er konstant hohe Temperaturen aufrechterhält – typischerweise im Bereich von 400 °C bis 900 °C –, um sicherzustellen, dass die für die chemische Umwandlung erforderliche thermische Energie gleichmäßig auf die Schlamm- und Chloridmischung angewendet wird.

Mechanismen der Schlamm- und Chloridbehandlung

Förderung der Schwermetallverflüchtigung

Die Zugabe von Chloriden zum Prozess dient der Behandlung von Schwermetallen im Klärschlamm. Der Rohreaktor bietet die notwendige thermische Umgebung für die "Chlorierungsverflüchtigung", eine Reaktion, bei der Schwermetalle mit Chloriden zu flüchtigen Salzen reagieren, die vom festen Rückstand abgetrennt werden können.

Erleichterung der Schlammreduzierung

Über Schwermetalle hinaus fungiert der Reaktor als Volumenreduktionswerkzeug. Die Hochtemperaturumgebung löst die thermische Zersetzung der organischen Bestandteile des Schlamms aus und zerlegt komplexe Polymere in einfachere Verbindungen.

Verwaltung von Nebenprodukten und Analyse

Optimierung des Produktflusses

Das strukturelle Design des Reaktors, insbesondere in horizontalen Konfigurationen, optimiert den Fluss von Nebenprodukten. Es leitet die Mischung aus Pyrolyseöl und -gas zusammen mit dem Trägergas aus der erhitzten Zone in nachgeschaltete Kondensationssysteme.

Ermöglichung quantitativer Analysen

Für experimentelle oder prozessvalidierende Kontexte ist dieser Reaktortyp von unschätzbarem Wert. Er ermöglicht die getrennte Trennung und Sammlung von festen Rückständen, Ölen und Gasen und gewährleistet die Integrität der Daten bezüglich Produktverteilung und Umwandlungseffizienz.

Verständnis der Kompromisse

Skalierungs- und Durchsatzbeschränkungen

Obwohl Rohröfen für kontrollierte Umgebungen und Datenerfassung ausgezeichnet geeignet sind, handelt es sich oft um Batch- oder semi-kontinuierliche Systeme. Im Vergleich zu Wirbelschichtreaktoren können sie bei der Verarbeitung des massiven, kontinuierlichen Durchsatzes, der für kommunale Kläranlagen im vollen Maßstab erforderlich ist, auf Herausforderungen stoßen.

Wärmeübertragungsdynamik

Obwohl das Design auf eine gleichmäßige Wärme abzielt, muss die Wärme aufgrund der physikalischen Beschaffenheit eines Rohrs von der Wand zum Kern dringen. Bei größeren Rohrdurchmessern kann dies gelegentlich zu thermischen Gradienten führen, bei denen das Material im Zentrum langsamer erwärmt wird als das Material nahe den Wänden.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Rohrpürofens in Ihrer Anwendung zu maximieren, berücksichtigen Sie Ihr Hauptziel:

- Wenn Ihr Hauptaugenmerk auf experimentellen Daten und Analysen liegt: Priorisieren Sie die Abdichtungseigenschaften des Reaktors und die Integration des Kondensationssystems, um präzise Massenbilanzberechnungen und Produktcharakterisierungen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Sanierung von Schwermetallen liegt: Stellen Sie sicher, dass der Reaktor die spezifischen Hochtemperaturschwellen aufrechterhalten kann, die erforderlich sind, um den Chlorierungsverflüchtigungsprozess für die spezifischen Metalle in Ihrem Schlamm zu aktivieren.

Letztendlich bietet der Rohrpürofen die wesentliche Stabilität, die erforderlich ist, um gefährlichen Klärschlamm in handhabbare Nebenprodukte umzuwandeln.

Zusammenfassungstabelle:

| Merkmal | Rolle im Mitverkokungsprozess |

|---|---|

| Abgedichtete Umgebung | Aufrechterhaltung anaerober Bedingungen zur Verhinderung von Oxidation und Verbrennung. |

| Temperaturbereich | Bietet stabile Wärme von 400 °C–900 °C für die thermochemische Zersetzung. |

| Chemische Wechselwirkung | Ermöglicht die Chlorierungsverflüchtigung zur Entfernung von Schwermetallen aus dem Schlamm. |

| Gasmanagement | Unterstützt inerte Trägergase zum Transport flüchtiger Dämpfe zur Kondensation. |

| Analytische Präzision | Ermöglicht die getrennte Trennung von Feststoffen, Öl und Gas für die Massenbilanzanalyse. |

Optimieren Sie Ihre Abfall-zu-Energie-Forschung mit KINTEK

Maximieren Sie die Effizienz Ihrer Mitverkokungs- und Schwermetallsanierungsprozesse mit Hochleistungsgeräten. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK fortschrittliche Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Labor- oder Pilotmaßstabsanforderungen angepasst werden können.

Ob Sie die Chlorierungsverflüchtigung verfeinern oder die Schlammreduzierung skalieren, unsere präzisionsgefertigten Hochtemperaturöfen bieten die thermische Stabilität und Atmosphärenkontrolle, die Ihre Forschung erfordert.

Bereit, die thermischen Verarbeitungskapazitäten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Mahboub Saffari, Rezvan Mashayekhi. The fate and mobility of chromium, arsenic and zinc in municipal sewage sludge during the co-pyrolysis process with organic and inorganic chlorides. DOI: 10.1038/s41598-025-87169-3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Materialarten können in einem Vakuumrohrofen verarbeitet werden? Ermöglichen Sie hochreine Verarbeitung für Metalle, Keramiken und mehr

- Welche Sicherheitsmaßnahmen sollten beim Betrieb eines Laborrohr-Ofens getroffen werden? Wesentliche Schritte für risikofreie Laborarbeit

- Warum wird Biokohle mit KOH gemischt und bei 800 °C in einem Rohröfen behandelt? Entschlüsseln Sie die Geheimnisse hierarchischer poröser Kohlenstoffe

- Welche Funktionen bietet ein Tragrahmen bei der Modernisierung von Röhrenöfen? Stabilität und experimentelle Flexibilität gewinnen

- Warum ist die Kontrolle der Heiz- und Kühlraten in einem Rohröfen für die thermische Reduktion von Niobaten entscheidend?

- Was zeichnet Vakuumrohröfen in Bezug auf die Gerätvielfalt aus? Entdecken Sie ihr modulares Design und ihre Präzisionssteuerung

- Wie wirkt sich die Vakuumumgebung in einem Rohrofen auf die Materialbearbeitung aus? Erreichen von Reinheit und Leistung

- Warum ist die Umgebungskontrolle in einer Röhrenofen für NASICON entscheidend? Optimierung der Ionenleitfähigkeit und Dichte