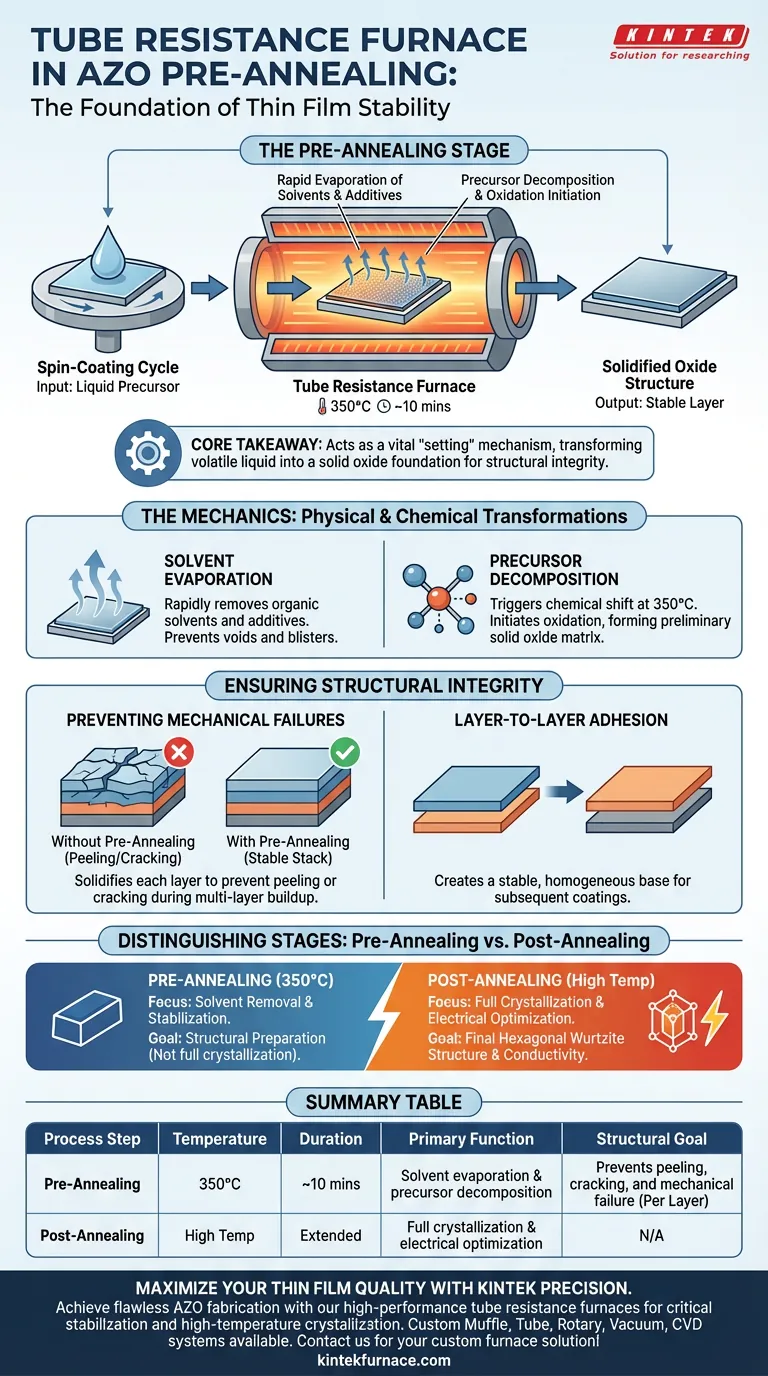

In der Vorab-Glühphase der Herstellung von Aluminium-dotiertem Zinkoxid (AZO) dient ein Röhrenwiderstandsofen als kritisches Stabilisierungswerkzeug. Er wendet nach jedem Schleuderbeschichtungsvorgang eine kontrollierte thermische Behandlung bei 350 °C für etwa 10 Minuten an. Seine Hauptfunktion besteht darin, die schnelle Verdampfung von organischen Lösungsmitteln und Zusatzstoffen zu bewirken und gleichzeitig den Abbau und die Oxidation der Vorläufermaterialien einzuleiten. Durch die Umwandlung der Schicht von einem flüssigen in einen festen Oxidzustand stellt der Ofen sicher, dass die Schicht mechanisch stabil genug ist, um nachfolgende Beschichtungen ohne Ablösung oder Rissbildung zu tragen.

Kernbotschaft Der Röhrenwiderstandsofen fungiert als wichtiger "Fixierungsmechanismus" während des Schichtaufbaus und wandelt den flüchtigen flüssigen Vorläufer in eine feste Oxidbasis um. Bei diesem Schritt geht es nicht um die endgültige Kristallisation, sondern darum, die strukturelle Integrität zu gewährleisten und Defekte während der Ansammlung von Mehrschichten zu verhindern.

Die Mechanik der Vorab-Glühung

Um die Notwendigkeit dieser Ausrüstung zu verstehen, muss man die physikalischen und chemischen Umwandlungen betrachten, die im Ofen stattfinden.

Lösungsmittelverdampfung und -entfernung

Die anfänglich schleuderbeschichtete Schicht ist reich an organischen Lösungsmitteln und Zusatzstoffen. Der Röhrenwiderstandsofen bietet eine stabile thermische Umgebung, die diese flüchtigen Stoffe schnell entfernt.

Wenn diese Lösungsmittel nicht effektiv entfernt werden, entstehen Hohlräume oder Blasen in der endgültigen Schicht.

Vorläuferzersetzung

Über das reine Trocknen hinaus löst die 350 °C-Umgebung eine chemische Verschiebung aus. Die Hitze initiiert den Abbau der chemischen Vorläufer, die in der AZO-Lösung verwendet werden.

Dies beginnt den Oxidationsprozess und wandelt das Material von einer rein chemischen Lösung in eine vorläufige feste Oxidmatrix um.

Sicherstellung der strukturellen Integrität

Die praktischste Rolle des Röhrenwiderstandsofens ist die Erhaltung der physikalischen Qualität der Schicht während der mehrstufigen Herstellung.

Verhinderung mechanischer Ausfälle

AZO-Schichten werden oft durch mehrere Schleuderbeschichtungszyklen aufgebaut, um die gewünschte Dicke zu erreichen. Ohne diese Zwischenerwärmungsphase würde das Aufbringen einer neuen nassen Schicht auf eine halbtrockene Schicht Spannungen verursachen.

Der Ofen verfestigt die Schicht und verhindert effektiv Ablösungen oder Rissbildung, die typischerweise beim Stapeln mehrerer dünner Schichten auftreten.

Schicht-zu-Schicht-Haftung

Durch die individuelle Verfestigung jeder Schicht sorgt der Ofen für eine stabile Basis für die nächste Beschichtung. Diese schrittweise Verfestigung schafft einen homogenen Stapel und keine Mischung aus nassen und trockenen Grenzflächen.

Unterscheidung zwischen Vorab-Glühung und Endglühung

Es ist entscheidend, die Rolle des Ofens in dieser Vorab-Glühphase von seiner Rolle in der endgültigen Nachglühung zu unterscheiden.

Die Grenze der Vorab-Glühung (350 °C)

Der hier beschriebene Vorab-Glühprozess (bei 350 °C) konzentriert sich auf die Lösungsmittelentfernung und Stabilisierung. Er schafft eine feste Struktur, maximiert aber nicht die kristalline Qualität.

Der Kontrast zur Nachglühung (Hohe Temperatur)

Obwohl der Schwerpunkt hier auf der Vorab-Glühung liegt, ist zu beachten, dass ein Röhrenofen später auch bei höheren Temperaturen eingesetzt wird. Dieser separate Prozess ist für die vollständige Kristallisation in die hexagonale Wurtzit-Struktur und die Beseitigung von Sauerstofffehlstellen verantwortlich.

Erwarten Sie nicht, dass der Vorab-Glühschritt die endgültige elektrische Leitfähigkeit oder Kristallqualität erreicht; seine Aufgabe ist rein die strukturelle Vorbereitung.

Die richtige Wahl für Ihr Ziel

Der Einsatz eines Röhrenwiderstandsofens wird durch die spezifische Phase der Filmentwicklung bestimmt, die Sie gerade durchführen.

- Wenn Ihr Hauptaugenmerk auf dem Schichtaufbau liegt: Priorisieren Sie die Stabilität. Verwenden Sie den Ofen bei 350 °C, um Lösungsmittel zu entfernen und Rissbildung zwischen den Schleuderzyklen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Leistung liegt: Verstehen Sie, dass die Vorab-Glühung nur die Vorbereitung ist; Sie benötigen einen anschließenden Hochtemperaturzyklus, um die AZO vollständig zu kristallisieren und die Leitfähigkeit zu optimieren.

Erfolg bei der AZO-Herstellung beruht darauf, den Ofen zuerst zum Aufbau einer fehlerfreien Struktur und dann zur Verfeinerung der Eigenschaften dieser Struktur zu verwenden.

Zusammenfassungstabelle:

| Prozessschritt | Temperatur | Dauer | Hauptfunktion |

|---|---|---|---|

| Vorab-Glühung | 350 °C | ~10 Min. | Lösungsmittelverdampfung & Vorläuferzersetzung |

| Strukturelles Ziel | N/A | Pro Schicht | Verhindert Ablösung, Rissbildung und mechanische Ausfälle |

| Nachglühung | Hohe Temp. | Erweitert | Vollständige Kristallisation & elektrische Optimierung |

Maximieren Sie Ihre Dünnschichtqualität mit KINTEK Precision

Erreichen Sie eine makellose AZO-Herstellung mit KINTEKs Hochleistungs-Röhrenwiderstandsofen. Unterstützt durch erstklassige F&E und Fertigung, bieten wir die präzise thermische Stabilität, die sowohl für die kritische Vorab-Glühstabilisierung als auch für die Hochtemperaturkristallisation erforderlich ist.

Ob Sie Muffel-, Röhren-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Laboröfen sind vollständig anpassbar, um Ihre einzigartigen Anforderungen an die Dünnschichtforschung und -produktion zu erfüllen.

Bereit, Filmdefekte zu beseitigen und die strukturelle Integrität zu verbessern? Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Alberto Giribaldi, Paolo Mele. Enhancing Thermoelectric Performance: The Impact of Carbon Incorporation in Spin-Coated Al-Doped ZnO Thin Films. DOI: 10.3390/coatings15010107

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie bedient man einen Rohrofen? Ein 5-Phasen-Leitfaden für sichere und reproduzierbare Ergebnisse

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie funktioniert ein Rohrofen? Präzise Hitze- und Atmosphärenkontrolle meistern

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung