Der grundlegende Vorteil ist die granulare Steuerung. Die unabhängige Temperaturregelung in einem Drei-Zonen-Ofen ermöglicht es Ihnen, über das einfache Heizen hinauszugehen und die thermische Umgebung präzise zu gestalten. Diese Fähigkeit ermöglicht es Ihnen, entweder eine außergewöhnlich gleichmäßige Temperatur über einen langen Bereich zu erzeugen oder einen spezifischen Temperaturgradienten zu etablieren, wodurch fortschrittlichere und wiederholbarere Prozessergebnisse erzielt werden.

Ein Drei-Zonen-Ofen bietet Kontrolle über das gesamte thermische Profil. Dies kann auf zwei unterschiedliche Weisen genutzt werden: um den natürlichen Wärmeverlust an den Enden für eine überlegene Temperaturgleichmäßigkeit auszugleichen oder um absichtlich unterschiedliche Temperaturzonen für komplexe Prozesse zu schaffen.

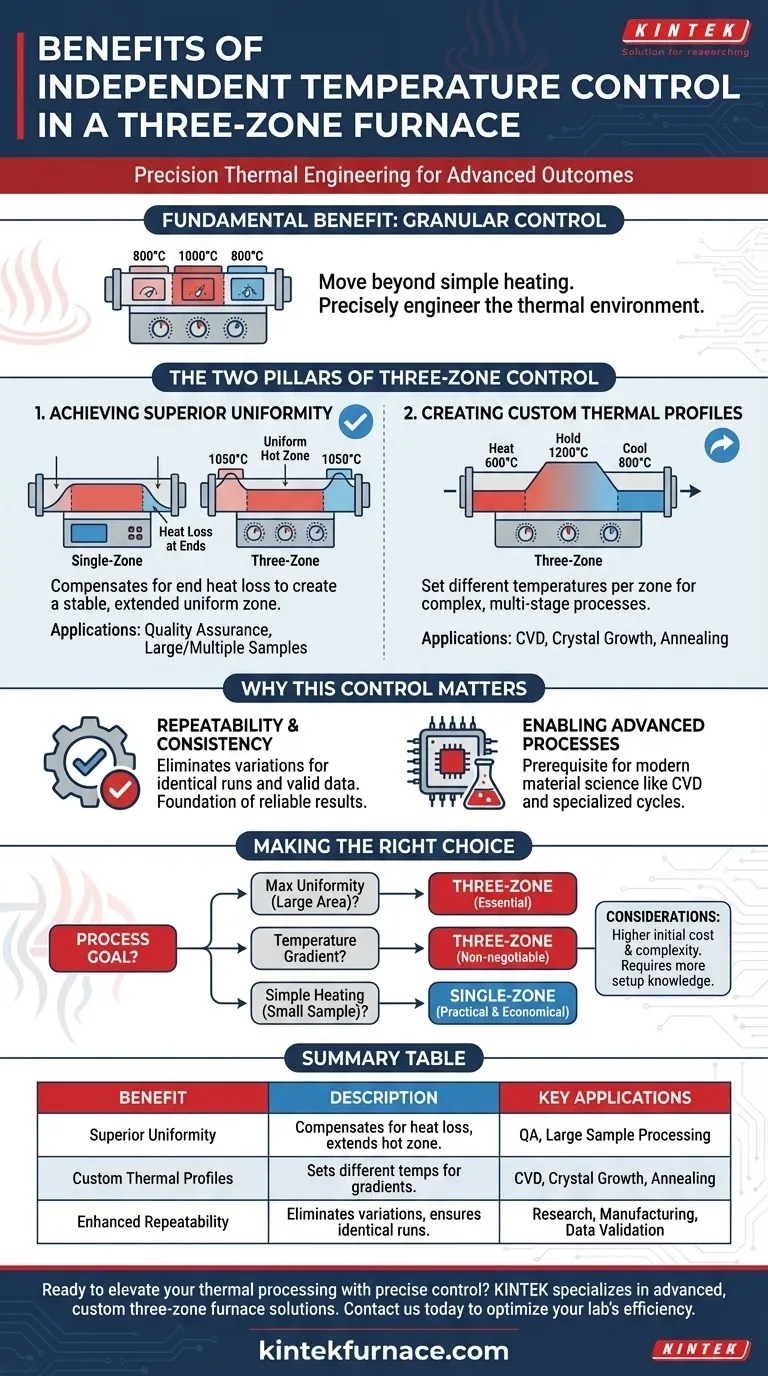

Die zwei Säulen der Drei-Zonen-Steuerung

Der Vorteil eines Drei-Zonen-Ofens ist nicht singular; er bietet zwei primäre Vorteile, die unterschiedlichen wissenschaftlichen und industriellen Anforderungen gerecht werden. Das Verständnis beider ist entscheidend, um zu bestimmen, ob er das richtige Werkzeug für Ihre Arbeit ist.

Vorteil 1: Erreichen einer überlegenen Temperaturgleichmäßigkeit

In jedem Ofen entweicht Wärme natürlich an den Enden. Ein Ein-Zonen-Ofen ist nur in seiner Mitte wirklich gleichmäßig, wobei die Temperaturen zu den Rändern hin abfallen.

Ein Drei-Zonen-Ofen löst dieses Problem direkt. Durch das Einstellen der beiden Endzonen auf eine leicht höhere Temperatur können Sie einen thermischen "Schutz" schaffen, der diesen Wärmeverlust kompensiert.

Das Ergebnis ist eine deutlich längere und stabilere gleichmäßige Heißzone entlang der Ofenlänge. Dies ist entscheidend für Prozesse, bei denen mehrere Proben oder eine einzelne große Probe genau die gleiche Temperatur erfahren müssen.

Vorteil 2: Erstellen benutzerdefinierter thermischer Profile

Der intuitivere Vorteil ist die Möglichkeit, jede Zone absichtlich auf eine völlig andere Temperatur einzustellen. Dies erzeugt einen spezifischen Temperaturgradienten.

Diese Flexibilität ist essenziell für komplexe, mehrstufige thermische Prozesse, die in einem einzigen Durchlauf stattfinden.

Zum Beispiel muss ein Material möglicherweise erhitzt, auf einer Spitzentemperatur gehalten und dann kontrolliert abgekühlt werden. Ein Drei-Zonen-Ofen kann so programmiert werden, dass er dieses gesamte Profil ausführt, während die Probe sich durch ihn bewegt oder der Prozess über die Zeit fortschreitet.

Warum diese Kontrolle für Ihren Prozess wichtig ist

Präzises Thermomanagement ist nicht nur ein Feature; es wirkt sich direkt auf die Qualität, Konsistenz und Leistungsfähigkeit Ihrer Arbeit aus.

Gewährleistung von Wiederholbarkeit und Konsistenz

Durch die Eliminierung von Temperaturvariationen als Fehlerquelle stellen Sie sicher, dass jeder Durchlauf identisch mit dem vorherigen ist. Dies ist die Grundlage für wiederholbare Ergebnisse.

Dieses Maß an Kontrolle ist entscheidend für die Qualitätssicherung in der Fertigung und für die Erzeugung valider Daten in Forschungsumgebungen. Konsistente thermische Prozesse führen zu konsistenten Materialeigenschaften und Ergebnissen.

Ermöglichung fortschrittlicher Prozesse

Viele moderne Materialwissenschaften und chemische Prozesse sind ohne Gradientensteuerung unmöglich.

Anwendungen wie die chemische Gasphasenabscheidung (CVD), bestimmte Arten des Kristallwachstums, Glühen und spezialisierte Spannungsabbauzyklen basieren auf der Aufrechterhaltung unterschiedlicher Temperaturen an verschiedenen Punkten in der Prozesskammer. Ein Drei-Zonen-Ofen ist eine Voraussetzung für diese Arbeit.

Verständnis der Kompromisse

Obwohl leistungsstark, ist ein Drei-Zonen-Ofen nicht immer die notwendige Wahl. Das Verständnis seiner Komplexität und Kosten ist entscheidend für eine objektive Entscheidung.

Erhöhte Komplexität und Kosten

Ein Drei-Zonen-System verfügt über mehr Heizelemente, mehr Thermoelemente zur Messung und ausgefeiltere Steuerungen. Dies erhöht naturgemäß den anfänglichen Kaufpreis.

Diese Komplexität erstreckt sich auch auf den Betrieb. Das Programmieren und Optimieren eines Drei-Zonen-Profils erfordert mehr Wissen und Einrichtungszeit im Vergleich zu einem einfachen Ein-Zonen-Ofen.

Wann ein Ein-Zonen-Ofen ausreichend ist

Wenn Ihre Anwendung nur das Erhitzen einer kleinen Probe in der Mitte des Ofens erfordert, ist die natürlich gleichmäßige Zone eines Ein-Zonen-Modells oft ausreichend.

Für einfache Prozesse ohne die Notwendigkeit einer erweiterten Gleichmäßigkeit oder Temperaturgradienten ist der zusätzliche Aufwand und die Komplexität eines Drei-Zonen-Ofens möglicherweise nicht gerechtfertigt.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Prozessziel ist der letztendliche ausschlaggebende Faktor.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturgleichmäßigkeit über einen großen Bereich liegt: Ein Drei-Zonen-Ofen ist unerlässlich, um Endverluste zu kompensieren und die flache Heißzone zu erweitern.

- Wenn Ihr Hauptaugenmerk auf einem Prozess liegt, der einen Temperaturgradienten erfordert (z. B. CVD): Eine unabhängige Zonensteuerung ist eine nicht verhandelbare Anforderung, was einen Drei-Zonen-Ofen zur einzigen Option macht.

- Wenn Ihr Hauptaugenmerk auf einfachem, kostengünstigem Erhitzen kleiner Proben liegt: Ein Ein-Zonen-Ofen ist wahrscheinlich die praktischste und wirtschaftlichste Lösung.

Letztendlich ist die Wahl eines Drei-Zonen-Ofens eine Investition in Prozesskontrolle, Wiederholbarkeit und die Flexibilität, anspruchsvollere thermische Anwendungen auszuführen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung | Schlüsselanwendungen |

|---|---|---|

| Überlegene Temperaturgleichmäßigkeit | Kompensiert Wärmeverlust an den Enden, wodurch eine stabile, erweiterte gleichmäßige Heißzone entsteht. | Qualitätssicherung, Verarbeitung großer Proben, konsistente Materialeigenschaften. |

| Benutzerdefinierte thermische Profile | Ermöglicht das Einstellen unterschiedlicher Temperaturen pro Zone, um spezifische Gradienten für mehrstufige Prozesse zu erzeugen. | Chemische Gasphasenabscheidung (CVD), Kristallwachstum, Glühen, Spannungsabbauzyklen. |

| Verbesserte Wiederholbarkeit und Konsistenz | Eliminiert Temperaturschwankungen und gewährleistet identische Ergebnisse über mehrere Durchläufe hinweg. | Forschung, Fertigung, Datenvalidierung, materialwissenschaftliche Experimente. |

Bereit, Ihre thermische Verarbeitung mit präziser Steuerung zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturofenlösungen, einschließlich kundenspezifischer Drei-Zonen-Designs. Durch die Nutzung unserer außergewöhnlichen F&E und hauseigenen Fertigung bieten wir Produkte wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme an. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an überlegene Gleichmäßigkeit und Gradientensteuerung erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung