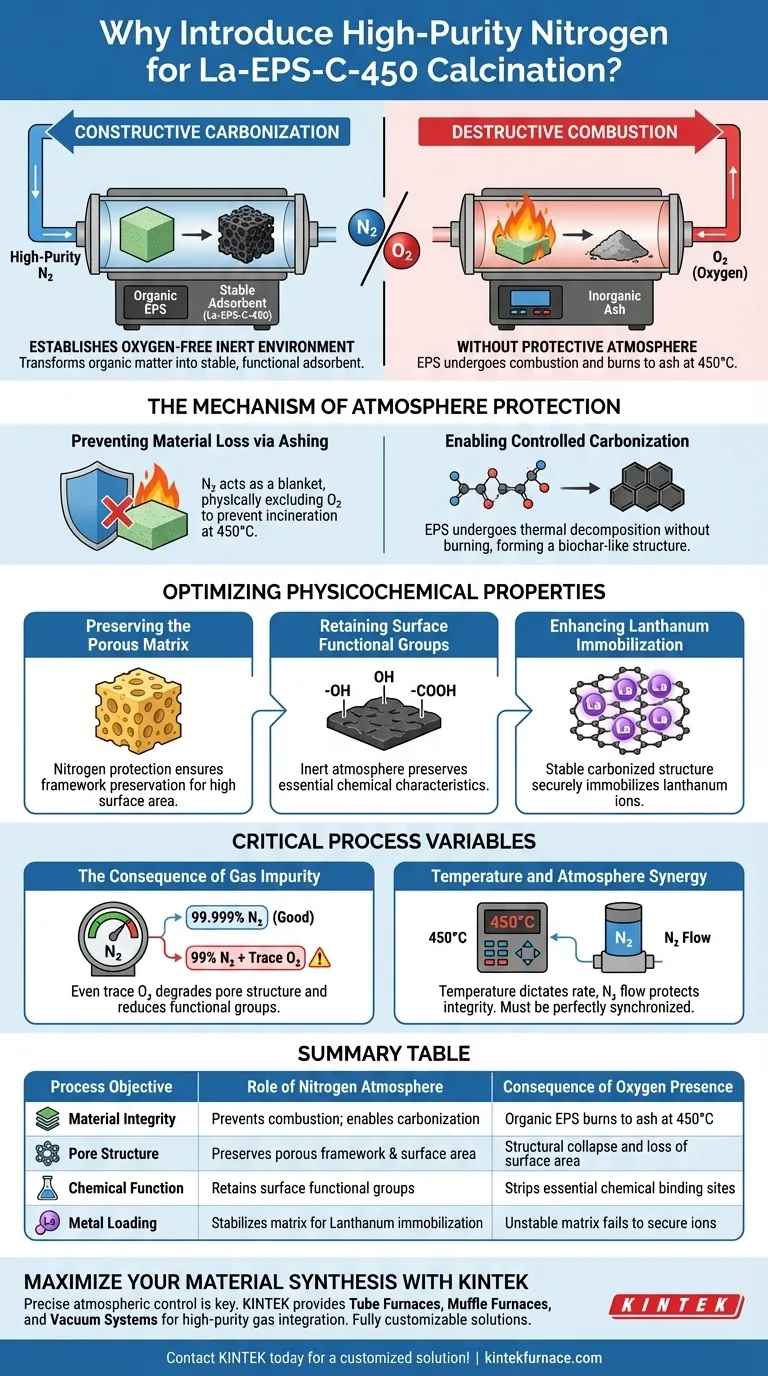

Hochreiner Stickstoff wird dringend benötigt, um eine sauerstofffreie, inerte Umgebung im Rohrofen zu schaffen. Ohne diese Schutzatmosphäre würden die extrazellulären polymeren Substanzen (EPS) bei Erreichen von 450 °C verbrennen und zu Asche zerfallen. Stattdessen zwingt die Stickstoffumgebung das Material zur Karbonisierung und wandelt organische Materie in ein stabiles, funktionelles Adsorbens um, anstatt es zu zerstören.

Durch die Verdrängung von Sauerstoff verschiebt hochreiner Stickstoff den thermischen Prozess von der zerstörerischen Verbrennung zur konstruktiven Karbonisierung. Dies gewährleistet die Bildung einer starren, porösen Kohlenstoffmatrix, die Lanthanionen effektiv unterstützen kann.

Der Mechanismus des Atmosphärenschutzes

Verhinderung von Materialverlust durch Veraschung

Bei den für die Kalzinierung erforderlichen hohen Temperaturen (insbesondere 450 °C) sind organische Bestandteile wie EPS sehr anfällig für Oxidation.

Wenn Sauerstoff vorhanden wäre, würden die EPS chemisch reagieren und verbrennen, wobei nur anorganische Asche zurückbleibt. Hochreiner Stickstoff wirkt wie eine Decke, die Sauerstoff physikalisch ausschließt, um diese Verbrennung vollständig zu verhindern.

Ermöglichung einer kontrollierten Karbonisierung

Das Ziel dieses Prozesses ist nicht nur das Erhitzen des Materials, sondern dessen Karbonisierung.

In einer inerten Stickstoffatmosphäre zersetzt sich das EPS thermisch, ohne zu verbrennen. Dieser Prozess wandelt die rohen organischen Vorläufer in eine stabile, biocharähnliche Struktur um, die das Rückgrat des La-EPS-C-450-Adsorbens bildet.

Optimierung physikochemischer Eigenschaften

Erhaltung der porösen Matrix

Die Wirksamkeit eines Adsorbens wird maßgeblich durch seine Oberfläche und Porenstruktur bestimmt.

Der Stickstoffschutz stellt sicher, dass das Gerüst des EPS erhalten bleibt und sich zu einer porösen Kohlenstoffmatrix entwickelt. Oxidation würde diese Poren kollabieren lassen und das Material für Adsorptionsaufgaben unwirksam machen.

Erhaltung funktioneller Oberflächengruppen

Die chemische Identität des Adsorbens beruht auf spezifischen funktionellen Gruppen, die nach dem Erhitzen auf der Oberfläche verbleiben.

Eine oxidierende Umgebung würde diese Gruppen entfernen. Die inerte Stickstoffatmosphäre bewahrt sie und ermöglicht es dem Endmaterial, die notwendigen chemischen Eigenschaften für nachfolgende Anwendungen beizubehalten.

Verbesserung der Lanthanimmobilisierung

Die Wechselwirkung zwischen der Kohlenstoffmatrix und der aktiven Lanthan-Komponente ist entscheidend.

Eine stabile, karbonisierte Struktur – nur durch stickstoffgeschützte Kalzinierung erreicht – bietet die notwendigen physikalischen und chemischen Stellen, um Lanthanionen sicher zu immobilisieren. Dies beeinflusst direkt die Stabilität und Leistung des resultierenden Verbundwerkstoffs.

Kritische Prozessvariablen

Die Konsequenz von Gasverunreinigungen

Es reicht nicht aus, einfach nur Stickstoff vorhanden zu haben; der Reinheitsgrad ist entscheidend.

Selbst Spuren von Sauerstoff im Gasstrom können eine partielle Oxidation auslösen. Dies kann die Qualität der Porenstruktur beeinträchtigen und die Dichte der funktionellen Gruppen verringern, was zu einem suboptimalen Adsorbens führt.

Synergie von Temperatur und Atmosphäre

Der Rohrofen bietet eine präzise Temperaturkontrolle, aber diese Wärme ist ohne den Gasstrom zerstörerisch.

Die programmierte Temperatur von 450 °C bestimmt die Geschwindigkeit der Karbonisierung, während der Stickstoffstrom die Integrität des Materials während dieser Entwicklung schützt. Beide Variablen müssen perfekt synchronisiert sein, um die gewünschten Materialeigenschaften zu erzielen.

Sicherstellung des Syntheseerfolgs

Um die Qualität Ihres La-EPS-C-450-Adsorbens zu gewährleisten, priorisieren Sie die Integrität der Kalzinierungsatmosphäre.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Stellen Sie sicher, dass die Stickstoffspülung vor Beginn des Erhitzens gründlich erfolgt, um eine Oxidation des EPS im Frühstadium zu verhindern.

- Wenn Ihr Hauptaugenmerk auf chemischer Leistung liegt: Verifizieren Sie die hohe Reinheit des Stickstoffs, um die Retention von funktionellen Oberflächengruppen und Lanthan-Bindungsstellen zu maximieren.

Die schützende Stickstoffatmosphäre ist nicht nur eine Sicherheitsmaßnahme; sie ist ein aktiver Bestandteil bei der Gestaltung der endgültigen Leistung des Materials.

Zusammenfassungstabelle:

| Prozessziel | Rolle der Stickstoffatmosphäre | Folge des Sauerstoffvorhandenseins |

|---|---|---|

| Materialintegrität | Verhindert Verbrennung; ermöglicht Karbonisierung | Organisches EPS verbrennt bei 450 °C zu Asche |

| Porenstruktur | Erhält poröses Gerüst & Oberfläche | Struktureller Kollaps und Verlust der Oberfläche |

| Chemische Funktion | Erhält funktionelle Oberflächengruppen | Entfernt wesentliche chemische Bindungsstellen |

| Metallbeladung | Stabilisiert Matrix für Lanthanimmobilisierung | Instabile Matrix sichert Ionen nicht |

Maximieren Sie Ihre Materialsynthese mit KINTEK

Präzise atmosphärische Kontrolle ist der Unterschied zwischen fortschrittlicher Karbonisierung und vollständigem Materialverlust. KINTEK bietet branchenführende Rohröfen, Muffelöfen und Vakuumsysteme, die für die Integration von hochreinem Gas und gleichmäßige thermische Verarbeitung ausgelegt sind.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um die strengen Anforderungen der Adsorbentenentwicklung und der fortschrittlichen Materialwissenschaft zu erfüllen. Sichern Sie den Erfolg Ihres nächsten Forschungsprojekts – Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Yaoyao Lu, Ren‐Cun Jin. Lanthanum and Sludge Extracellular Polymeric Substances Coprecipitation-Modified Ceramic for Treating Low Phosphorus-Bearing Wastewater. DOI: 10.3390/w17081237

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die NRBBO:Eu2+-Synthese bevorzugt? Präzise Atmosphärenkontrolle für Leuchtstoffe erreichen

- Was ist das Prinzip eines Rohrofens? Präzise Hochtemperatur-Umgebungssteuerung meistern

- Was ist die Bedeutung des Kalzinierungsprozesses mit einem Hochtemperatur-Rohröfen? Verbesserung der Leistung von Bi2S3/BiOBr@In2S3

- Welche Kernprozessbedingungen bietet eine Rohröfen bei der Kalzinierung von Ni-TiN-Katalysatoren? Beherrschen Sie präzise Katalyse

- Warum wird eine Präzisionsrohrbrennofen für die Synthese von stickstoffdotiertem SiOC benötigt? Gewährleistung perfekter struktureller Integrität

- Was sind die Hauptmerkmale eines Vakuumröhrenofens? Beherrschen Sie die Hochtemperaturverarbeitung mit präziser Steuerung

- Welche Rolle spielt ein Hochtemperatur-Rohrofen bei der Herstellung von cellulosebasierten Kohlenstoff-Nanofasern?

- Wie trägt die sekundäre Pyrolyseaktivierung in einem Röhrenofen bei 800 °C zur Porenstruktur von APC bei?