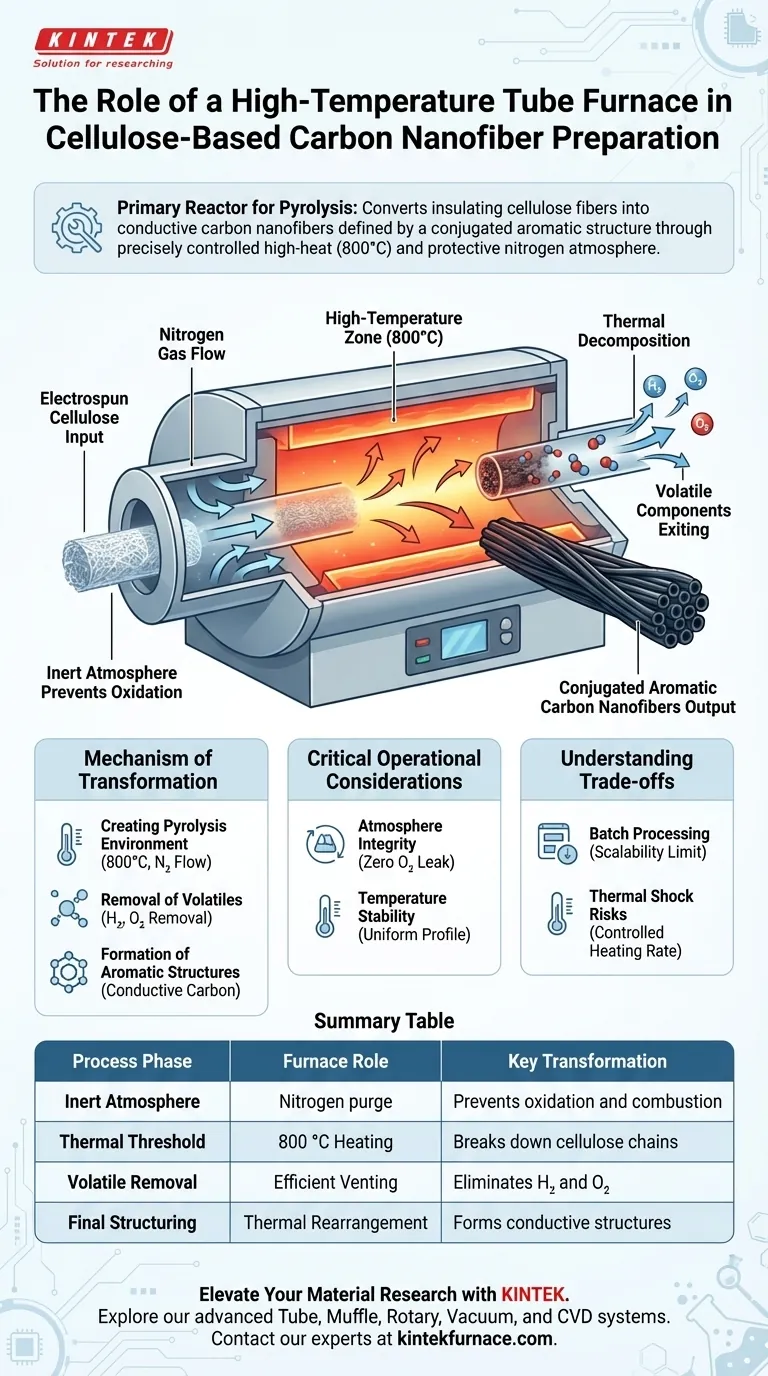

Bei der Herstellung von cellulosebasierten Kohlenstoff-Nanofasern dient der Hochtemperatur-Rohrofen als primärer Reaktor für die Kohlenstoffisierung. Er schafft eine stabile, hochtemperaturige Umgebung – insbesondere um 800 °C – und hält gleichzeitig eine schützende Stickstoffatmosphäre aufrecht. Diese präzise Einstellung ist erforderlich, um die Pyrolyse der elektrogesponnenen Cellulose voranzutreiben, flüchtige Bestandteile abzuspalten und eine reine Kohlenstoffstruktur zurückzulassen.

Kernbotschaft Der Rohrofen erhitzt das Material nicht nur; er ermöglicht eine komplexe chemische Umwandlung, die als Pyrolyse bezeichnet wird. Durch strenge Kontrolle der Atmosphäre und Temperatur wandelt er isolierende Cellulosefasern in leitfähige Kohlenstoff-Nanofasern mit einer konjugierten aromatischen Struktur um.

Der Mechanismus der Umwandlung

Um die Rolle des Ofens zu verstehen, muss man über einfaches Erhitzen hinausblicken. Er fungiert als Gefäß für die chemische Umstrukturierung.

Schaffung der Pyrolyse-Umgebung

Der Ofen stellt eine konstante Temperatur her, typischerweise 800 °C, was die thermische Schwelle ist, die erforderlich ist, um die Cellulose-Polymerkette abzubauen.

Entscheidend ist, dass dies unter einem kontinuierlichen Stickstoffstrom geschieht. Diese inerte Atmosphäre verhindert, dass das Material verbrennt (oxidiert), und stellt sicher, dass die Reaktion streng pyrolytisch bleibt.

Entfernung flüchtiger Bestandteile

Wenn die Temperatur im Rohr ansteigt, unterliegt die Cellulose einer thermischen Zersetzung.

Die Hitze zwingt Nicht-Kohlenstoff-Elemente – hauptsächlich Wasserstoff und Sauerstoff – zu verdampfen und aus dem Material auszutreten. Das Design des Ofens ermöglicht es, diese flüchtigen Stoffe effizient vom Probenmaterial abzuleiten.

Bildung aromatischer Strukturen

Das ultimative Ziel der Verwendung des Ofens ist die atomare Umlagerung des verbleibenden Materials.

Die hohe thermische Energie treibt die restlichen Kohlenstoffatome dazu an, sich zu einer konjugierten aromatischen Struktur umzulagern. Diese spezifische strukturelle Entwicklung verleiht den endgültigen Nanofasern ihre hohe elektrische Leitfähigkeit und mechanische Stabilität.

Kritische Betriebsaspekte

Während der Ofen der Ermöglicher ist, hängt die Qualität des Ergebnisses davon ab, wie das Gerät verwaltet wird.

Atmosphärische Integrität

Die kritischste Funktion des Rohrofens ist die Isolierung der Reaktion von der Außenluft.

Selbst ein geringer Sauerstoffaustritt bei 800 °C zerstört die Probe und verwandelt die Cellulose in Asche statt in Kohlenstofffasern. Der Stickstofffluss muss konstant und rein sein.

Temperaturstabilität

Der Ofen muss ein gleichmäßiges thermisches Profil entlang der Heizzone bieten.

Temperaturschwankungen können zu einer ungleichmäßigen Kohlenstoffisierung führen, was Fasern mit inkonsistenter Leitfähigkeit oder schwachen strukturellen Punkten zur Folge hat.

Verständnis der Kompromisse

Die Verwendung eines Hochtemperatur-Rohrofens für diesen Prozess birgt spezifische Einschränkungen, die bewältigt werden müssen.

Beschränkungen bei der Chargenverarbeitung

Rohröfen sind typischerweise Werkzeuge für die Chargenverarbeitung. Dies begrenzt die Skalierbarkeit der Produktion im Vergleich zu kontinuierlichen industriellen Methoden und macht sie ideal für die Forschung, aber zu einem Engpass für die Massenproduktion.

Risiken thermischer Schocks

Die Aufheizrate muss sorgfältig kontrolliert werden.

Ein zu schnelles Aufheizen kann zu einer schnellen Entgasung führen, die die Nanofaserstruktur physisch beschädigen kann, bevor sie Zeit hat, sich zu stabilisieren. Umgekehrt kann ein zu langsames Aufheizen ineffizient sein und die endgültige Porenstruktur verändern.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit des Rohrofens in Ihrer spezifischen Anwendung zu maximieren, sollten Sie die folgenden Prioritäten berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der elektrischen Leitfähigkeit liegt: Stellen Sie sicher, dass Ihr Ofen Temperaturen von mindestens 800 °C zuverlässig aufrechterhalten kann, um die vollständige Bildung konjugierter aromatischer Strukturen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Bevorzugen Sie einen Ofen mit präzisen programmierbaren Aufheizraten, um thermische Schocks während der Phase der Entfernung flüchtiger Stoffe zu vermeiden.

Der Rohrofen ist die Brücke, die organische Cellulose durch kontrollierte thermische Entwicklung in funktionelles, Hochleistungs-Kohlenstoffmaterial verwandelt.

Zusammenfassungstabelle:

| Prozessphase | Rolle des Ofens | Schlüsseltransformation |

|---|---|---|

| Inerte Atmosphäre | Stickstoffspülung | Verhindert Oxidation und Verbrennung |

| Thermische Schwelle | 800 °C Erhitzung | Baut Cellulose-Polymerkette ab |

| Entfernung flüchtiger Stoffe | Effiziente Entlüftung | Eliminiert Wasserstoff- und Sauerstoffmoleküle |

| Endstrukturierung | Thermische Umlagerung | Bildet leitfähige konjugierte aromatische Strukturen |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision ist entscheidend bei der Umwandlung von Cellulose in Hochleistungs-Kohlenstoff-Nanofasern. KINTEK bietet die fortschrittliche thermische Technologie, die erforderlich ist, um die Pyrolyse zu meistern und eine konsistente atmosphärische Integrität und Temperaturstabilität für Ihr Labor zu gewährleisten.

Unterstützt durch F&E-Experten und erstklassige Fertigung bieten wir Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen.

Bereit, überlegene Leitfähigkeit und strukturelle Integrität zu erzielen? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre ideale Ofenlösung zu finden.

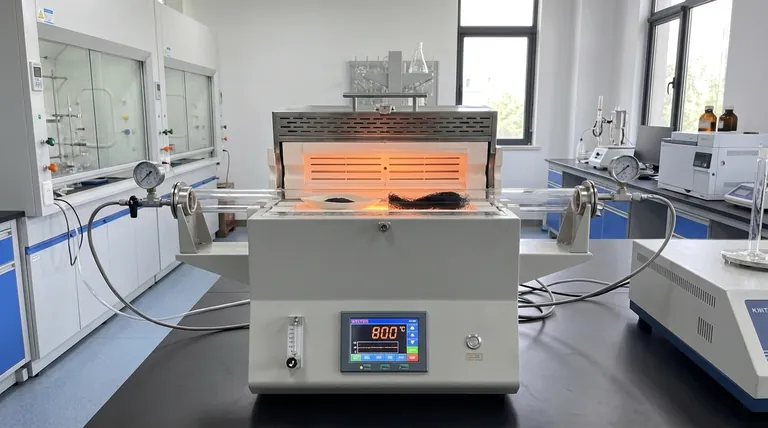

Visuelle Anleitung

Referenzen

- Jingjing Liu, Lu Gan. Metal-Free Cellulose Carbon Nanofiber Supported Graphitic Carbon Nitride for High-Efficient BPA Degradation by Photcatalytic Peroxymonosulfate Activation. DOI: 10.3390/catal15080788

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie wirkt sich die Diversifizierung von Vakuumrohröfen auf den Markt aus? Spezialisierte Lösungen für fortschrittliche Materialien entdecken

- Welche Rolle spielt eine programmierbare Röhren შემწვöfen beim Umschmelzen von Gusseisen? Experten-Einblicke zur thermischen Präzision

- Wie ermöglichen Zweizonen-Röfen das Wachstum von BiRe2O6-Einkristallen? Präzise Gradientenkontrolle erklärt

- Unter welchen atmosphärischen Bedingungen können Rohröfen betrieben werden? Beherrschen Sie die präzise Steuerung für die Materialsynthese

- Warum wird ein Hochtemperatur-Rohröfen für die Langzeit-Glühung von CrMnFeCoNi-Legierungen verwendet? Chemische Homogenität erreichen

- Was sind die kritischen Funktionen eines Laborrohr-Ofens bei der Biomassen-Synthese? Optimieren Sie Ihren Karbonisierungsprozess

- Welche Rolle spielt ein Zweizonen-Rohrofen bei der Synthese von großflächigen Janus-RhSeCl-Einkristallen?

- Warum ist eine Stickstoffatmosphäre in einem Hochtemperatur-Rohrofen bei der Herstellung von Co-HCC-Nanopartikeln erforderlich?