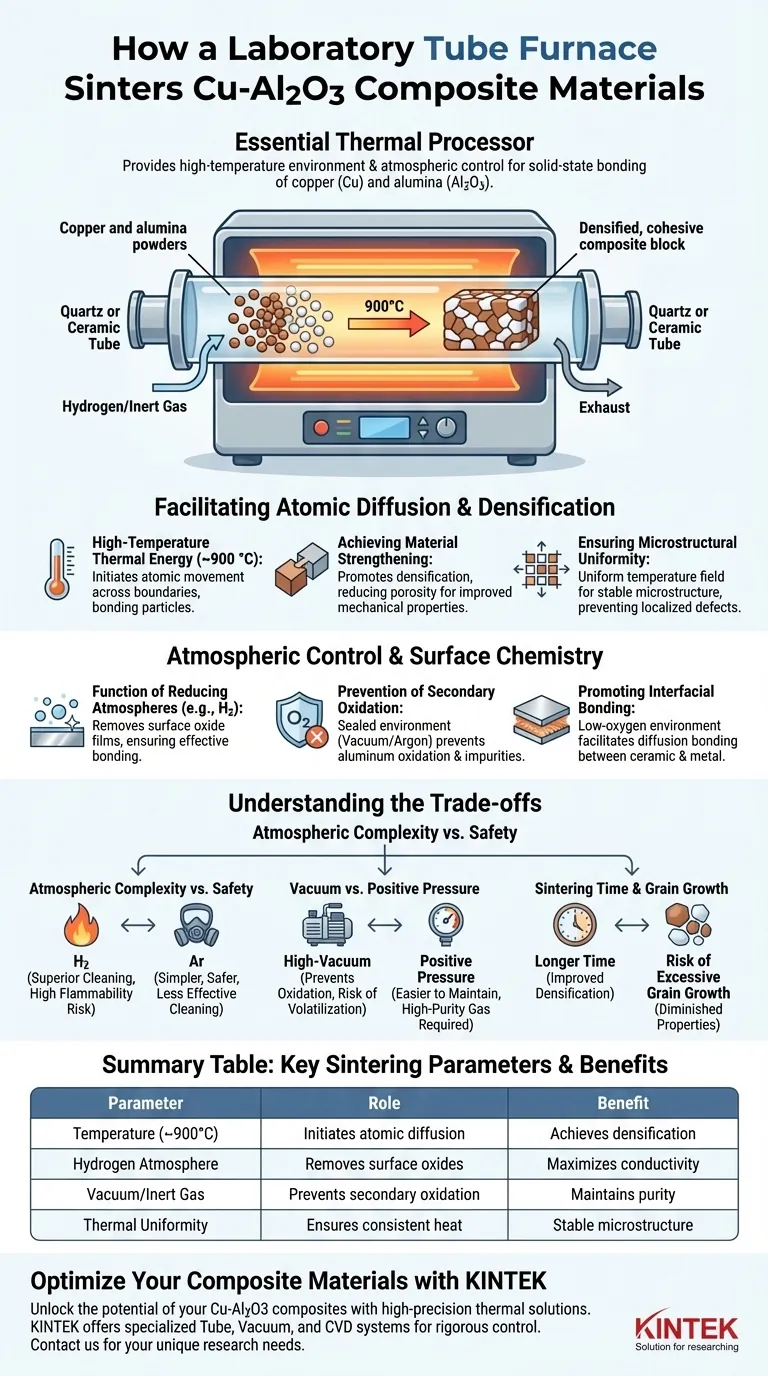

Der Laborrohrrohrofen ist der wesentliche thermische Prozessor für Cu-Al2O3-Verbundwerkstoffe und liefert die Hochtemperaturumgebung und die atmosphärische Kontrolle, die für die Festkörperbindung erforderlich sind. Durch den Betrieb bei Temperaturen um 900 °C liefert der Ofen die thermische Energie, die für die atomare Diffusion zwischen Kupfer- und Aluminiumoxidpartikeln notwendig ist. Gleichzeitig wird eine spezielle chemische Atmosphäre – wie eine reduzierende Wasserstoffatmosphäre – aufrechterhalten, um sicherzustellen, dass die Metalloberflächen frei von Oxiden bleiben, was eine maximale Verdichtung und Materialfestigkeit ermöglicht.

Ein Laborrohrrohrofen ermöglicht das Sintern von Cu-Al2O3-Verbundwerkstoffen, indem er die atomare Diffusion unter streng kontrollierten Atmosphären erleichtert. Dieser Prozess eliminiert Oberflächenoxide und fördert eine starke Grenzflächenbindung, was zu einem dichten, leistungsstarken Material führt.

Atomare Diffusion und Verdichtung erleichtern

Die Rolle der Hochtemperatur-Wärmeenergie

Der Sinterprozess erfordert eine Hochtemperaturumgebung, die im Allgemeinen nahe 900 °C gehalten wird, um die Bewegung von Atomen über Partikelgrenzen hinweg zu initiieren. Diese thermische Energie ermöglicht es den einzelnen Kupfer- und Aluminiumoxidpartikeln, zu einer einzigen, kohäsiven Matrix zu binden, ohne die gesamte Masse zu schmelzen.

Erzielung von Materialverstärkung

Da der Ofen ein gleichmäßiges Temperaturfeld aufrechterhält, fördert er die Verdichtung, einen Prozess, bei dem die Porosität des Verbundwerkstoffs reduziert wird. Dies führt zu einer erheblich verbesserten mechanischen Leistung und strukturellen Integrität der endgültigen Cu-Al2O3-Komponente.

Sicherstellung der Mikrostruktur-Gleichmäßigkeit

Das Design des Ofenrohrs gewährleistet ein gleichmäßiges Temperaturfeld im gesamten Materialvolumen. Diese Konsistenz ist entscheidend für die Erzielung einer stabilen Mikrostruktur, die die Verteilung von Al2O3-Partikeln in der Kupfermatrix direkt beeinflusst und lokale Defekte verhindert.

Atmosphärische Kontrolle und Oberflächenchemie

Die Funktion reduzierender Atmosphären

Der Betrieb des Rohröfens unter einer reduzierenden Wasserstoffatmosphäre ist entscheidend für die Steuerung der Oberflächenchemie. Diese Atmosphäre entfernt aktiv verbleibende Oxidfilme von den Kupferpulveroberflächen, die sonst als Barrieren für eine effektive Bindung wirken würden.

Verhinderung von Sekundäroxidation

Da Aluminium hochreaktiv gegenüber Sauerstoff ist, muss der Ofen eine streng abgedichtete Umgebung bieten, um eine Sekundäroxidation zu verhindern. Die Verwendung eines Vakuums oder einer inerten Atmosphäre wie Argon stellt sicher, dass der Verbundwerkstoff rein bleibt und die Bildung unerwünschter intermetallischer Phasen verhindert wird.

Förderung der Grenzflächenbindung

Durch die Aufrechterhaltung einer sauerstoffarmen oder reduzierenden Umgebung erleichtert der Ofen die Diffusionsbindung an der Grenzfläche von Kupfer und Aluminiumoxid. Dies gewährleistet eine starke mechanische und chemische Verbindung zwischen der keramischen Verstärkung und der metallischen Matrix.

Verständnis der Kompromisse

Atmosphärische Komplexität vs. Sicherheit

Die Verwendung einer reduzierenden Wasserstoffatmosphäre ist äußerst wirksam zur Entfernung von Oxiden, erfordert jedoch strenge Sicherheitsprotokolle zur Handhabung der Entflammbarkeit des Gases. Ingenieure müssen die überlegene Reinigungskapazität von Wasserstoff gegen die einfachere, sicherere Verwendung von Inertgasen wie Argon abwägen, die vorhandene Oxide möglicherweise nicht so effektiv entfernen.

Vakuum vs. Überdruck

Eine Hochvakuumumgebung (oft um 0,09 mbar) ist hervorragend zur Verhinderung von Oxidation geeignet, kann aber bei hohen Temperaturen zur Verdampfung bestimmter Elemente führen. Im Gegensatz dazu ist eine inerte Atmosphäre mit Überdruck einfacher aufrechtzuerhalten, erfordert jedoch hochreines Gas, um Spurenkontaminationen zu vermeiden.

Sinterzeit und Kornwachstum

Längere Sinterzeiten im Ofen können die Verdichtung verbessern, bergen aber auch das Risiko eines übermäßigen Kornwachstums. Übertriebene Körner können die mechanischen Vorteile der Al2O3-Verstärkung verringern, was ein präzises Gleichgewicht zwischen Verarbeitungsdauer und gewünschter Materialhärte erfordert.

Anwendung von Ofenparametern auf Ihr Projekt

Bei der Verwendung eines Rohröfens zur Herstellung von Cu-Al2O3-Verbundwerkstoffen sollten Ihre betrieblichen Entscheidungen mit Ihren spezifischen Leistungsanforderungen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Leitfähigkeit liegt: Verwenden Sie eine reduzierende Wasserstoffatmosphäre bei 900 °C, um sicherzustellen, dass alle Kupferoxide entfernt werden, da Restoxide den elektrischen Widerstand erheblich erhöhen.

- Wenn Ihr Hauptaugenmerk auf hoher mechanischer Härte liegt: Priorisieren Sie eine Vakuumumgebung, um eine Sekundäroxidation der Aluminiumkomponenten zu verhindern und die stärkstmögliche Bindung zwischen den Keramik- und Metallphasen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Skalierbarkeit und Sicherheit liegt: Entscheiden Sie sich für eine hochreine Argonatmosphäre, die für viele Anwendungen einen ausreichenden Schutz bietet und gleichzeitig die Gaszuführung und die Sicherheitsinfrastruktur vereinfacht.

Der Laborrohrrohrofen bleibt das definitive Werkzeug, um Verbundpulver durch die präzise Synchronisation von Wärme und Chemie in Hochleistungs-Ingenieursmaterialien zu verwandeln.

Zusammenfassungstabelle:

| Parameter | Rolle bei der Cu-Al2O3-Sinterung | Hauptnutzen |

|---|---|---|

| Temperatur (~900°C) | Initiiert atomare Diffusion und Partikelbindung | Erzielt Verdichtung und strukturelle Integrität |

| Wasserstoffatmosphäre | Entfernt Oberflächenoxidfilme von Kupfer | Maximiert elektrische Leitfähigkeit und Bindung |

| Vakuum/Inertgas | Verhindert Sekundäroxidation von Aluminium | Erhält die Materialreinheit und verhindert Defekte |

| Thermische Gleichmäßigkeit | Gewährleistet konsistente Wärme über den Verbundwerkstoff | Schafft eine stabile Mikrostruktur und verhindert lokale Defekte |

Optimieren Sie Ihre Verbundwerkstoffe mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Cu-Al2O3-Verbundwerkstoffe mit hochpräzisen thermischen Lösungen. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK spezialisierte Rohr-, Vakuum- und CVD-Systeme, die die strenge atmosphärische Kontrolle und Temperaturuniformität bieten, die für das Sintern fortschrittlicher Materialien erforderlich sind.

Ob Sie Oxide mit Wasserstoffreduktion eliminieren oder Hochvakuumreinheit erreichen müssen, unsere kundenspezifischen Labor-Hochtemperaturöfen sind darauf ausgelegt, Ihre einzigartigen Forschungsanforderungen zu erfüllen. Kontaktieren Sie KINTEK noch heute, um Ihre Sinteranforderungen zu besprechen und zu erfahren, wie unsere Expertise Ihre Materialleistung vorantreiben kann.

Visuelle Anleitung

Referenzen

- Tawfik M. Ahmed. Development and characterization of Cu-Al2O3 metal matrix composites through powder metallurgy techniques. DOI: 10.33545/26646536.2025.v7.i2a.137

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie trägt ein Hochtemperatur-Rohröfen zur Leistung von Kohlenstoff-Nanodrahtnetzwerken bei? Verbesserung der Elektrodenleistung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie beeinflusst der Arbeitstemperaturbereich die Wahl eines vertikalen Rohrofens? Optimieren Sie die Leistung und das Budget Ihres Labors

- Wie erleichtert eine Röhrenofen die Aktivierung von xylanbasierten Kohlenstoffkügelchen? Präzisions-Oberflächentechnik

- Was ist die Funktion eines Vakuumrohr-Ofens bei der Regeneration von expandiertem Graphit? Experte für Tiefenporenrestaurierung

- Wie tragen Mehrzonen-Rohröfen zur Materialwissenschaftsforschung bei? Entsperren Sie die präzise Temperaturregelung für die fortschrittliche Synthese

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der N-CP-Synthese? Beherrschung der Präzisions-Carbonisierung

- Welche technischen Vorteile bietet die Verwendung eines programmierbaren PID-Reglers in Regelmodulen für Rohröfen?