Kurz gesagt, der Arbeitstemperaturbereich ist der wichtigste Einzelfaktor bei der Auswahl eines vertikalen Rohrofens. Er bestimmt direkt die Konstruktionsmaterialien des Ofens, seine strukturelle Auslegung und seinen Preis. Die Auswahl eines Ofens, der für einen bestimmten Temperaturbereich ausgelegt ist, wie z. B. 30-1100 °C oder 1400-1700 °C, geht nicht nur darum, eine maximale Zahl zu erreichen; sie bestimmt das gesamte System, in das Sie investieren.

Ihre erforderliche Prozesstemperatur bestimmt die grundlegende Konstruktion des Ofens. Die Wahl des richtigen Bereichs ist ein entscheidendes Gleichgewicht zwischen der Sicherstellung der Prozessfähigkeit und der Bewältigung erheblicher Unterschiede bei den Anschaffungskosten und den langfristigen Betriebskosten.

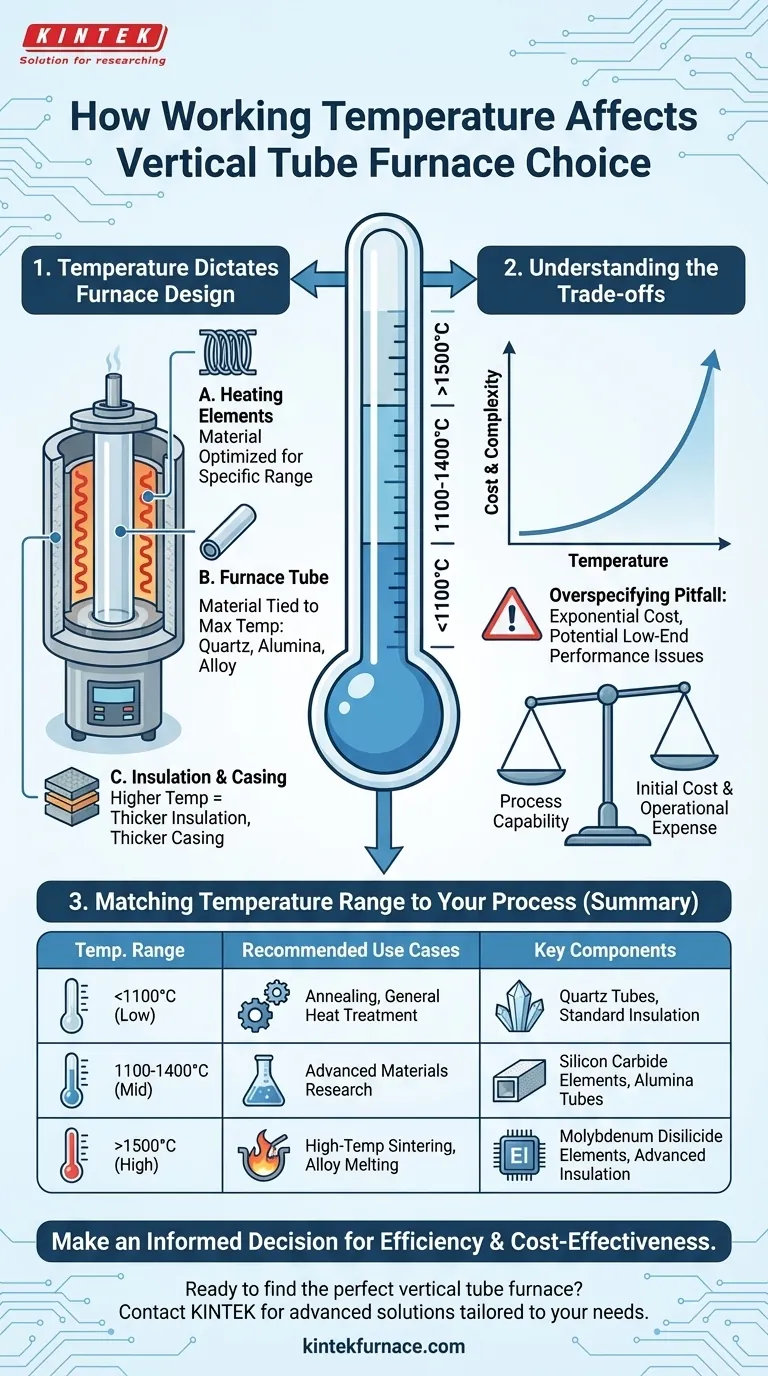

Warum die Temperatur das Ofendesign bestimmt

Ein vertikaler Rohrofen ist ein Präzisionsinstrument, bei dem jede Komponente so ausgewählt wird, dass sie in einer bestimmten Wärmeeinheit überlebt und funktioniert. Die maximal zulässige Temperatur hat einen kaskadierenden Effekt auf das gesamte Design.

Der Einfluss auf die Heizelemente

Das Herzstück des Ofens, die Heizelemente, bestehen aus verschiedenen Materialien, die für bestimmte Temperaturstufen ausgelegt sind. Ein Element, das für 1200 °C gebaut wurde, wird bei 1600 °C schnell versagen.

Umgekehrt funktionieren Elemente, die für sehr hohe Temperaturen ausgelegt sind, bei deutlich niedrigeren Sollwerten möglicherweise nicht so effizient oder stabil. Aus diesem Grund sind Öfen für bestimmte Bereiche optimiert.

Die Anforderungen an das Ofenrohr

Das Rohr, in dem Ihre Probe liegt, muss der Hitze und eventuellen chemischen Reaktionen standhalten. Die Materialwahl ist direkt an die maximale Betriebstemperatur gebunden.

- Quarzrohre sind üblich, aber in der Regel auf etwa 1100 °C begrenzt. Sie bieten eine ausgezeichnete Temperaturwechselbeständigkeit.

- Hochreine Aluminiumoxid-(Keramik-)Rohre sind für höhere Temperaturen erforderlich, oft bis zu 1700 °C oder mehr.

- Metalllegierungsrohre werden für Spezialanwendungen verwendet, aber ihre Temperaturgrenzen variieren stark je nach spezifischer Legierung.

Die Anforderungen an Isolierung und Gehäuse

Höhere Temperaturen erzeugen mehr Wärmeenergie, die eingeschlossen werden muss.

Ein 1700 °C Ofen erfordert eine deutlich dickere, höherwertige Keramikfaserisolierung als ein 1200 °C Modell, um effizient zu arbeiten und das Außengehäuse kühl zu halten. Dies erhöht die Gesamtgröße, das Gewicht und die Kosten des Ofens.

Die Kompromisse verstehen

Die Wahl eines Ofens ist nicht so einfach wie der Kauf desjenigen mit der höchsten Temperaturleistung. Dieser Ansatz führt oft zu unnötigen Ausgaben und potenziellen Leistungsproblemen.

Die Falle der Überspezifikation der Temperatur

Die Kosten eines Rohrofens steigen nicht linear mit der Temperatur, sondern exponentiell. Ein 1700 °C Ofen kann um ein Vielfaches teurer sein als ein 1200 °C Modell.

Dies liegt an den exotischen Materialien, die für Hochtemperatur-Heizelemente (z. B. Molybdändisilicid), fortschrittliche Isolierung und anspruchsvollere Leistungsregelungssysteme erforderlich sind.

Darüber hinaus kann ein für sehr hohe Hitze ausgelegter Ofen am unteren Ende seines Bereichs eine schlechtere Temperaturgleichmäßigkeit und -regelung aufweisen. Sie zahlen einen Aufpreis für eine Fähigkeit, die Sie nicht nutzen, und opfern möglicherweise sogar Leistung für Ihren tatsächlichen Prozess.

Temperaturbereich an Ihren Prozess anpassen

Der richtige Ansatz besteht darin, die tatsächlich erforderliche Arbeitstemperatur Ihrer Materialien zu ermitteln.

- Glühen oder allgemeine Wärmebehandlung erfolgt oft unter 1100 °C, was einen Ofen mit niedrigerem Bereich zur wirtschaftlichsten und effizientesten Wahl macht.

- Das Sintern von Hochleistungskeramiken oder das Schmelzen bestimmter Legierungen erfordert höhere Temperaturen, was eine Investition in einen 1400 °C bis 1700 °C Ofen notwendig macht.

- Abschrecktests profitieren vom vertikalen Ofendesign, aber die Temperatur muss mit dem spezifischen Wärmebehandlungsprofil des Materials übereinstimmen.

Sicherheit und Langlebigkeit

Höhere Betriebstemperaturen belasten alle Komponenten stärker, vom Thermoelement, das die Wärme misst, bis zu den Sicherheitsschaltkreisen, die eine Überhitzung verhindern.

Öfen, die für höhere Temperaturen ausgelegt sind, müssen robustere Sicherheitsfunktionen aufweisen, wie z. B. automatische Abschaltungen bei Thermoelementausfall oder Überhitzung. Die Kosten und die Komplexität dieser Systeme sind im höheren Preis berücksichtigt.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen vertikalen Rohrofen auszuwählen, stimmen Sie dessen maximale Temperatur auf Ihren anspruchsvollsten geplanten Prozess ab, vermeiden Sie jedoch eine deutliche Überspezifikation.

- Wenn Ihr Hauptaugenmerk auf Prozessen unter 1100 °C liegt (z. B. Glühen, Standard-Wärmebehandlungen): Ein Ofen mit einer Maximaltemperatur von 1200 °C bietet die beste Kombination aus Wert, Effizienz und Langlebigkeit der Komponenten.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener Materialforschung liegt, die bis zu 1400 °C erfordert: Wählen Sie einen Mittelklasseofen mit Siliziumkarbid (SiC)-Elementen, da diese Stufe viele gängige Forschungsanforderungen ohne die höchsten Kosten erfüllt.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Sintern oder Verarbeitung über 1500 °C liegt: Sie müssen in ein Hochtemperaturmodell investieren und die damit verbundenen Kosten für spezialisierte Komponenten und robuste Sicherheitssysteme in Kauf nehmen.

Eine fundierte Entscheidung, die auf Ihren spezifischen Temperaturanforderungen basiert, stellt sicher, dass Sie ein Werkzeug erwerben, das sowohl leistungsfähig als auch kostengünstig für Ihre Arbeit ist.

Zusammenfassungstabelle:

| Temperaturbereich | Empfohlene Anwendungsfälle | Schlüsselkomponenten |

|---|---|---|

| Bis zu 1100 °C | Glühen, allgemeine Wärmebehandlung | Quarzrohre, Standardisolierung |

| 1100 °C - 1400 °C | Fortgeschrittene Materialforschung | Siliziumkarbid-Elemente, Aluminiumoxidrohre |

| Über 1500 °C | Hochtemperatur-Sintern, Legierungsschmelzen | Molybdändisilicid-Elemente, fortschrittliche Isolierung |

Bereit, den perfekten vertikalen Rohrofen für Ihr Labor zu finden? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, alle mit starken Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungseffizienz und Kosteneffektivität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern