Im Kern funktioniert ein horizontaler Rohrofen, indem er elektrische Heizelemente verwendet, um eine hochgleichmäßige und präzise kontrollierte Hochtemperaturzone innerhalb eines horizontalen Rohres zu erzeugen. Dies ermöglicht die thermische Verarbeitung von Materialien, oft in einer spezifischen Atmosphäre wie Vakuum oder Inertgas, für Anwendungen von der Materialsynthese bis zur Qualitätskontrollprüfung.

Der Zweck eines horizontalen Rohrofens besteht nicht nur darin, Wärme zu erzeugen; er soll eine außergewöhnlich stabile und gleichmäßige thermische Umgebung schaffen. Das Verständnis dieser Kernfunktion ist der Schlüssel zur Auswahl der richtigen Bauweise – hauptsächlich Fest- oder Spaltrohr – für Ihre spezifischen betrieblichen Anforderungen.

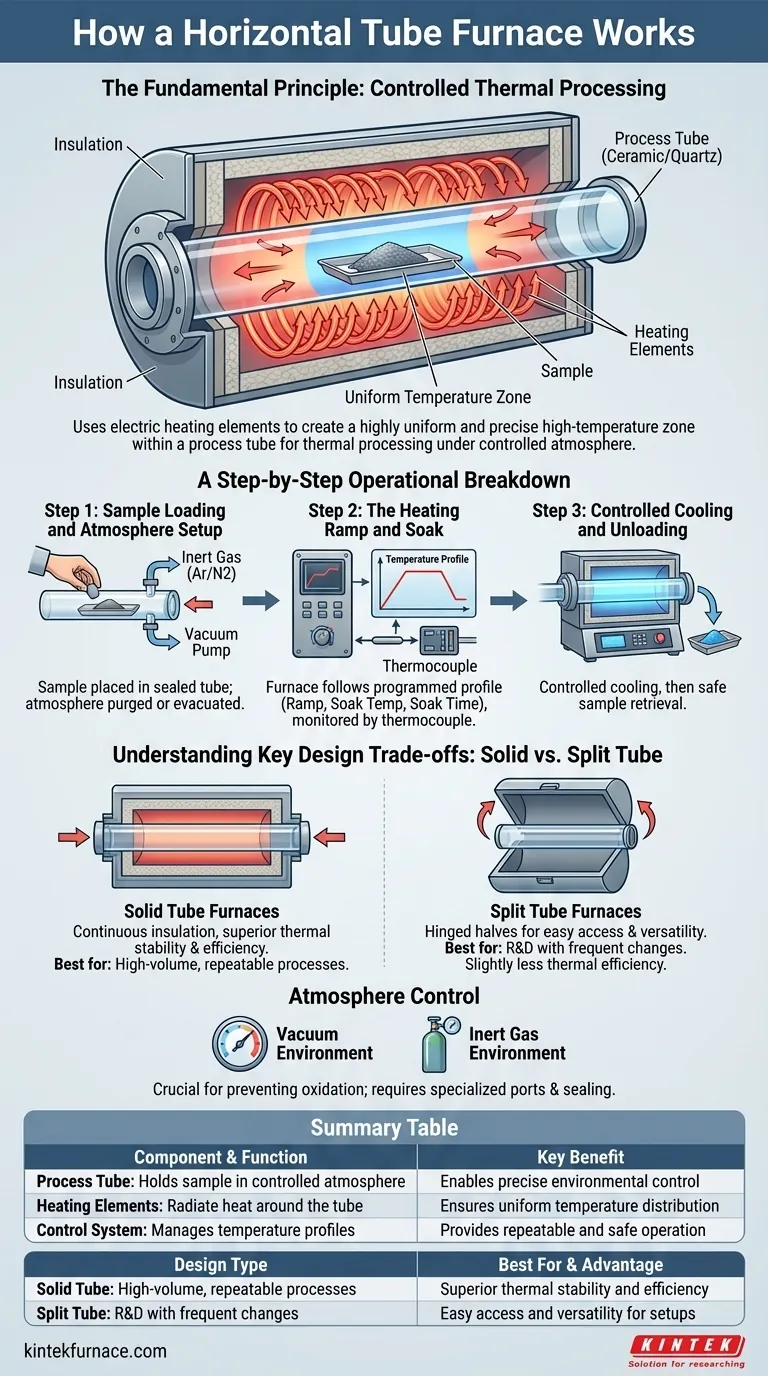

Das Grundprinzip: Kontrollierte thermische Verarbeitung

Ein horizontaler Rohrofen ist ein elektrisches Heizgerät, das für einen Hauptzweck entwickelt wurde: die Anwendung eines präzisen thermischen Profils auf eine Probe. Die gesamte Konstruktion ist darauf optimiert, dies mit hoher Wiederholbarkeit und Kontrolle zu erreichen.

Die Rolle des Prozessrohrs

Das Probenmaterial wird nicht direkt in die Ofenkammer gelegt. Stattdessen wird es in ein separates Prozessrohr geladen, das typischerweise aus Keramik, Quarz oder einer speziellen Metalllegierung besteht und dann in den Ofen eingeführt wird.

Dieses Rohr fungiert als Mikroumgebung für Ihre Probe und ermöglicht es Ihnen, die Atmosphäre darin unabhängig von der Außenluft zu kontrollieren.

Die Funktion der Heizelemente

Die Ofenkammer enthält elektrische Heizelemente, die das Prozessrohr umgeben. Wenn sie aktiviert werden, strahlen diese Elemente thermische Energie ab, wodurch die Kammer und damit das Prozessrohr und die darin befindliche Probe erwärmt werden.

Diese indirekte Heizmethode ist entscheidend, um sicherzustellen, dass die Wärme von allen Seiten gleichmäßig zugeführt wird.

Erreichen der Temperaturhomogenität

Die horizontale Ausrichtung ist beabsichtigt. Sie ermöglicht die Schaffung einer langen, stabilen und gleichmäßigen Temperaturzone in der Mitte des Rohres. Hochwertige Ofendesigns minimieren den Temperaturabfall an den Enden, um den nutzbaren Verarbeitungsbereich für die Probe zu maximieren.

Eine schrittweise betriebliche Aufschlüsselung

Der Betrieb eines Rohrofens ist ein methodischer Prozess, der auf Präzision und Sicherheit ausgelegt ist. Jeder Schritt wird sorgfältig vom Steuerungssystem des Ofens verwaltet.

Schritt 1: Probenbeladung und Atmosphäreneinstellung

Zuerst wird die Probe in das Prozessrohr gelegt. Das Rohr wird dann abgedichtet und, falls erforderlich, mit einem Inertgas (wie Argon oder Stickstoff) gespült oder mit einer Vakuumpumpe evakuiert, um eine spezifische Prozessatmosphäre zu erzeugen.

Schritt 2: Die Aufheizrampe und Haltezeit (Soak)

Der Ofen wird mit einem gewünschten Temperaturprofil programmiert. Dies umfasst die „Aufheizrate“ (wie schnell die Temperatur steigt), die „Halte-Temperatur“ (die Ziel-Prozesstemperatur) und die „Haltezeit“ (wie lange die Temperatur gehalten wird).

Das Steuerungssystem aktiviert die Heizelemente und verwendet ein Thermoelement, um die Temperatur zu überwachen, wobei die Leistung präzise gesteuert wird, um dem programmierten Profil zu folgen.

Schritt 3: Kontrolliertes Abkühlen und Entnehmen

Nach Abschluss der Haltezeit beginnt der Ofen mit einer kontrollierten Abkühlphase. Sobald der Ofen auf eine sichere Temperatur abgekühlt ist, kann das Prozessrohr entnommen und die bearbeitete Probe entnommen werden.

Verständnis der wichtigsten Design-Kompromisse

Horizontale Rohröfen werden allgemein in zwei Haupttypen eingeteilt: Festrohr und Spaltrohr. Die Wahl zwischen ihnen ist die wichtigste Entscheidung, die Sie treffen werden, da sie Ihren Arbeitsablauf direkt beeinflusst.

Festrohröfen: Einfachheit und Stabilität

Ein Festrohr-Ofen verfügt über eine durchgehende, einteilige Isolierkammer. Das Prozessrohr wird von den Enden her eingeführt.

Dieses Design bietet eine überlegene thermische Isolierung und Temperaturhomogenität, da es keine Nähte oder Unterbrechungen in der Heizkammer gibt. Es ist ideal für etablierte, wiederholbare Prozesse, bei denen die Einrichtung nicht häufig geändert wird.

Spaltrohröfen: Zugang und Vielseitigkeit

Ein Spaltrohr-Ofen, auch bekannt als Klappofen, ist in zwei halbzylindrische Hälften unterteilt, die durch ein Scharnier verbunden sind. Dies ermöglicht das Öffnen der Kammer wie eine Muschel.

Dieses Design bietet einen viel einfacheren Zugang zum Prozessrohr, was das Einsetzen oder Entfernen von Rohren, insbesondere solchen mit komplexen Aufsätzen, beschleunigt. Es wird in Forschungs- und Entwicklungsumgebungen bevorzugt, in denen häufige Probenwechsel und Einstellungsänderungen üblich sind. Der Kompromiss ist eine etwas geringere thermische Effizienz im Vergleich zu einer Festrohrkonstruktion.

Die Bedeutung der Atmosphärenkontrolle

Die Möglichkeit, eine Probe unter einer bestimmten Atmosphäre zu verarbeiten, ist ein entscheidendes Merkmal. Für Anwendungen wie das Tempern oder Sintern empfindlicher Materialien ist die Vermeidung von Oxidation nicht verhandelbar. Stellen Sie sicher, dass der von Ihnen in Betracht gezogene Ofen über die notwendigen Anschlüsse und Dichtungsflansche verfügt, um eine Vakuum- oder Inertgas-Umgebung zu unterstützen, falls Ihr Prozess dies erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofenkonfiguration hängt vollständig von Ihrem Hauptziel ab. Das Design, das in einem Labor mit hohem Produktionsvolumen glänzt, kann für die explorative Forschung ineffizient sein.

- Wenn Ihr Hauptaugenmerk auf wiederholbarer Verarbeitung mit hohem Volumen liegt: Ein Festrohr-Ofen bietet die beste thermische Stabilität und Effizienz für standardisierte Arbeitsabläufe.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung mit häufigen Probenwechseln liegt: Ein Spaltrohr-Ofen bietet unschätzbaren Komfort und reduziert die Durchlaufzeit zwischen den Experimenten erheblich.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Reaktionskontrolle liegt: Priorisieren Sie ein System mit robusten Atmosphärenkontrollfähigkeiten, einschließlich hochwertiger Dichtungen und Anschlüsse für Vakuum- und Gasleitungen.

Letztendlich bedeutet die Auswahl des richtigen horizontalen Rohrofens, das Design des Instruments an die Anforderungen Ihrer spezifischen thermischen Verarbeitungaufgabe anzupassen.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptvorteil |

|---|---|---|

| Prozessrohr | Hält die Probe in kontrollierter Atmosphäre | Ermöglicht präzise Umweltkontrolle |

| Heizelemente | Strahlen Wärme um das Rohr ab | Gewährleistet eine gleichmäßige Temperaturverteilung |

| Steuerungssystem | Verwaltet Temperaturprofile | Ermöglicht einen wiederholbaren und sicheren Betrieb |

| Bauart | Am besten geeignet für | Vorteil |

| Festrohr | Prozesse mit hohem Volumen und Wiederholbarkeit | Überlegene thermische Stabilität und Effizienz |

| Spaltrohr | F&E mit häufigen Änderungen | Einfacher Zugang und Vielseitigkeit für Aufbauten |

Bereit, die thermische Verarbeitung in Ihrem Labor mit einem kundenspezifischen horizontalen Rohrofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse genau erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Effizienz und Ergebnisse steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit