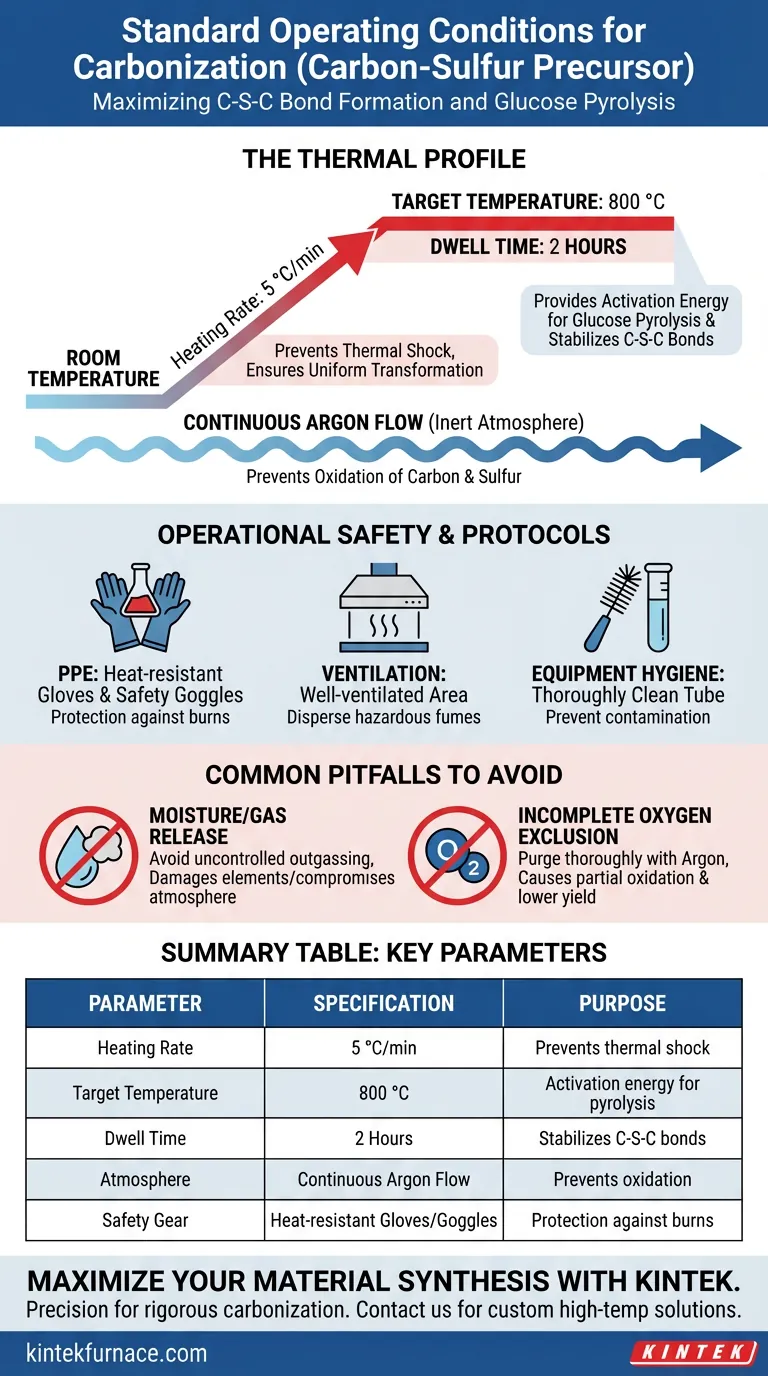

Die Standardbetriebsbedingungen für die Karbonisierung eines Kohlenstoff-Schwefel-Vorläufers umfassen eine kontrollierte Heizrate von 5 °C/min, die von Raumtemperatur auf ein Ziel von 800 °C ansteigt, wo sie für 2 Stunden gehalten wird. Um Materialoxidation während dieses Prozesses zu verhindern, muss der Rohröfen eine stabile inerte Atmosphäre aufrechterhalten, typischerweise unter Verwendung eines kontinuierlichen Argonflusses.

Das kritische Ziel dieses thermischen Profils ist nicht nur die Karbonisierung, sondern die spezifische Förderung der thermischen Pyrolyse von Glukose und die Bildung stabiler C-S-C-chemischer Bindungen. Diese Struktur verankert den Schwefel im Kohlenstoffgerüst, ein Prozess, der eine präzise Temperaturkontrolle und den vollständigen Ausschluss von Sauerstoff erfordert.

Konfiguration des thermischen Profils

Die Aufheizphase

Der Ofen sollte so eingestellt werden, dass er mit einer Rate von 5 °C/min von Raumtemperatur ansteigt.

Diese moderate Aufheizrate verhindert thermische Schocks am Vorläufermaterial. Sie stellt sicher, dass die chemische Umwandlung im gesamten Probenvolumen gleichmäßig erfolgt.

Zieltemperatur und Haltezeit

Sobald der Ofen 800 °C erreicht hat, muss er diese Temperatur für eine Dauer von 2 Stunden halten.

Diese Haltezeit liefert die notwendige Aktivierungsenergie, um die Pyrolyse von Glukose abzuschließen. Während dieser Phase werden die kritischen C-S-C-Bindungen stabilisiert und Schwefel in die Kohlenstoffmatrix integriert.

Atmosphärenkontrolle

Während des gesamten Heiz- und Kühlzyklus ist ein inierter Argonfluss nicht verhandelbar.

Diese inerte Umgebung schützt den Vorläufer vor Sauerstoff. Ohne diesen Schutz würden die hohen Temperaturen den Kohlenstoff und Schwefel sofort oxidieren und das Material zerstören, anstatt es zu synthetisieren.

Betriebssicherheit und Protokolle

Persönliche Schutzausrüstung (PSA)

Die Bediener müssen Sicherheitsprotokolle strikt einhalten, einschließlich des Tragens von hitzebeständigen Handschuhen und Schutzbrillen.

Hochtemperaturöfen bergen erhebliche Verbrennungsgefahren. Direkter Kontakt mit dem Rohr oder den Probenschiffchen während des Entladens kann ohne angemessenen Schutz zu schweren Verletzungen führen.

Belüftung und Umgebung

Der Ofen muss in einem gut belüfteten Bereich betrieben werden.

Der Karbonisierungsprozess kann gefährliche Dämpfe oder flüchtige Nebenprodukte freisetzen. Eine ordnungsgemäße Belüftung stellt sicher, dass diese Gase sicher vom Bediener weggeleitet werden.

Gerätehygiene

Das Ofenrohr muss vor jedem Gebrauch gründlich gereinigt werden.

Rückstände aus früheren Experimenten können als Verunreinigungen wirken und die chemische Reaktion verändern. Eine saubere Umgebung ist für die Aufrechterhaltung der Reinheit und stöchiometrischen Genauigkeit des Endprodukts unerlässlich.

Häufige Fallstricke, die es zu vermeiden gilt

Feuchtigkeit und Gasfreisetzung

Vermeiden Sie das Einbringen von Materialien, die beim Erhitzen erhebliche Mengen an Feuchtigkeit oder unkontrollierte Gase freisetzen.

Übermäßige Entgasung kann den Innendruck des Rohres destabilisieren oder die Heizelemente beschädigen. Sie kann auch die Reinheit der inerten Argonatmosphäre beeinträchtigen.

Unvollständiger Sauerstoffausschluss

Das vollständige Spülen des Rohres mit Argon vor dem Erhitzen ist ein häufiger Fehler.

Selbst Spuren von Sauerstoff, die im Rohr verbleiben, können zu teilweiser Oxidation führen. Dies führt zu einer geringeren Ausbeute und einem geschwächten strukturellen Gerüst des Kohlenstoff-Schwefel-Komposits.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Synthese Ihres Kohlenstoff-Schwefel-Vorläufers zu gewährleisten, passen Sie Ihr Verfahren an Ihr spezifisches Ergebnis an:

- Wenn Ihr Hauptaugenmerk auf chemischer Stabilität liegt: Priorisieren Sie die 2-stündige Haltezeit bei 800 °C, da diese Dauer entscheidend für die Bildung der robusten C-S-C-Bindungen ist, die das Material stabilisieren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass der Argonfluss kontinuierlich und stabil ist und dass das Ofenrohr sorgfältig gereinigt wird, um Oxidation und Kreuzkontamination zu verhindern.

Präzision bei Ihrer thermischen Rampe und strikte Einhaltung der atmosphärischen Kontrollen sind die entscheidenden Faktoren zwischen einem fehlgeschlagenen Experiment und einem Hochleistungs-Vorläufer.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck |

|---|---|---|

| Aufheizrate | 5 °C/min | Verhindert thermische Schocks; gewährleistet gleichmäßige Umwandlung |

| Zieltemperatur | 800 °C | Liefert Aktivierungsenergie für die Glukosepyrolyse |

| Haltezeit | 2 Stunden | Stabilisiert C-S-C-chemische Bindungen |

| Atmosphäre | Kontinuierlicher Argonfluss | Verhindert Oxidation von Kohlenstoff und Schwefel |

| Schutzausrüstung | Hitzebeständige Handschuhe/Schutzbrille | Schutz vor Hochtemperaturverbrennungen |

Maximieren Sie Ihre Materialsynthese mit KINTEK

Präzision ist nicht verhandelbar, wenn kritische C-S-C-chemische Bindungen gebildet werden. Bei KINTEK unterstützen wir Forscher und Hersteller mit Hochleistungs-Wärmelösungen, die für rigorose Karbonisierungsprozesse entwickelt wurden.

Unser Vorteil für Sie:

- Experten F&E & Fertigung: Hochtemperatur-Systeme, die auf Stabilität ausgelegt sind.

- Vollständig Anpassbar: Maßgeschneiderte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme für Ihre einzigartigen Spezifikationen.

- Volle Kontrolle: Erreichen Sie die präzisen 800 °C-Profile und inerten Umgebungen, die Ihre Forschung erfordert.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Yaoping Guo, Rui Fang. Sulfur-doped activated carbon for the efficient degradation of tetracycline with persulfate: Insight into the effect of pore structure on catalytic performance. DOI: 10.1039/d3ra08958d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Rolle spielt der Glühprozess im Röhrenofen bei der Synthese von Si@SnO2? Präzise Nanobeschichtungen erzielen

- Was sind die Anwendungen von Wirbelschicht-Vertikalrohröfen? Erreichen Sie eine gleichmäßige Erwärmung für pulverförmige Materialien

- Wie fördert die Vielseitigkeit eines Spaltröhrenofens Forschung und industrielle Prozesse? Steigern Sie Effizienz und Flexibilität

- Wie beeinflusst die Abkühlgeschwindigkeit eines Hochtemperatur-Röhrenofens ungeordnete CZTS-Schichten mit Kationen bei hohen Temperaturen? Präzise Kationenkontrolle freischalten

- Welche entscheidende Rolle spielt ein Laborrohrrohrofen bei der pBN-CTF-Synthese? Beherrschen Sie Molekular-Engineering

- Was sind die Anwendungsbereiche eines 70-mm-Rohrofens? Präzise Erwärmung für Materialwissenschaften und mehr

- Wie verbessern fortschrittliche Steuerungssysteme den Betrieb eines Rohrofens? Steigern Sie Präzision und Effizienz bei der Wärmebehandlung

- Welche Materialien werden für die Kammer und die Isolierung in Dreizonen-Spaltrohröfen verwendet?Entdecken Sie Lösungen für Hochtemperaturen