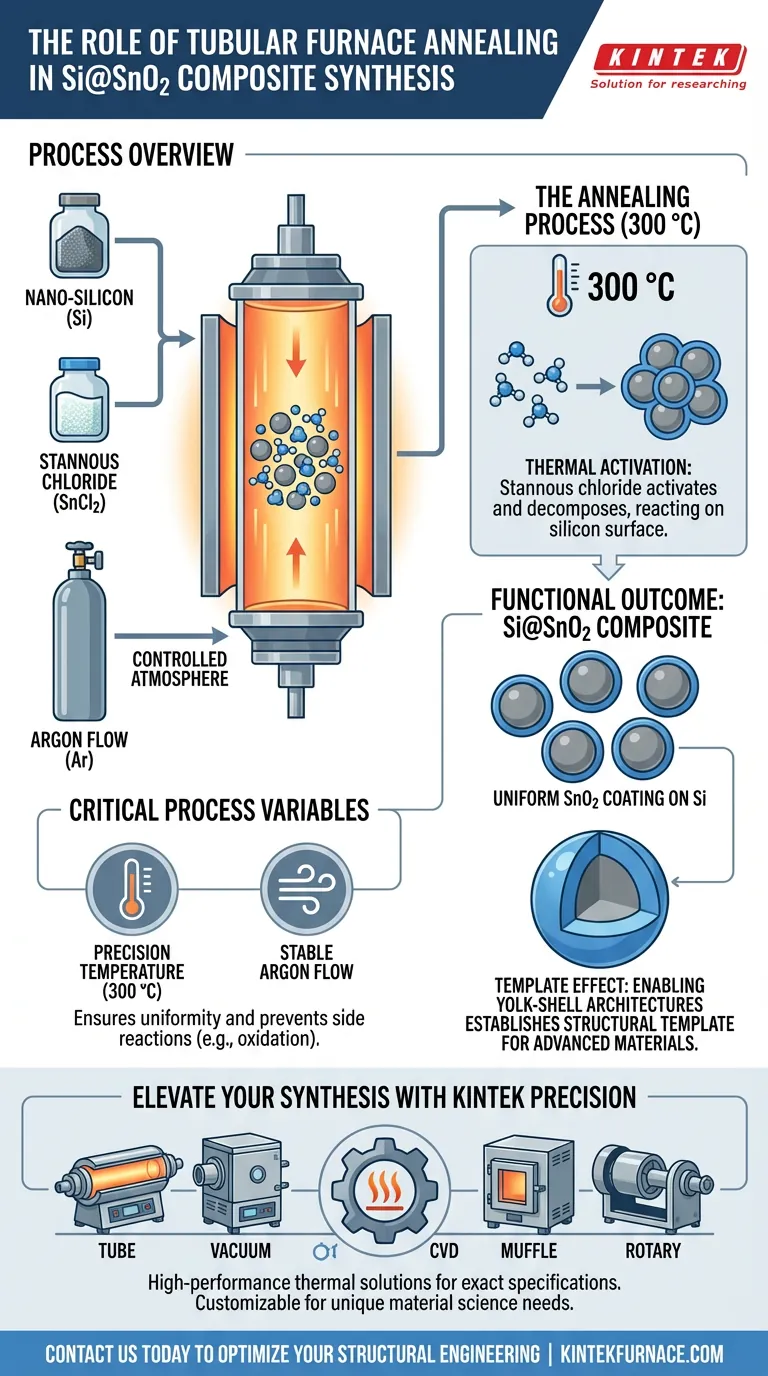

Der Röhrenofen fungiert als kritische Reaktionskammer für die Wärmebehandlung von Nano-Silizium und Zinnschlorid. Er hält eine spezifische Temperatur von 300 °C unter kontrolliertem Argonfluss aufrecht, um die chemische Reaktion anzutreiben. Dieser Prozess ist für die Abscheidung einer gleichmäßigen Zinndioxid (SnO2)-Schicht auf den Siliziumpartikeln verantwortlich.

Der Glühprozess ist der grundlegende Schritt für das strukturelle Engineering in diesem Verbundwerkstoff. Er wandelt rohe Vorläufer in eine gleichmäßige SnO2-Beschichtung um und schafft so die wesentliche Schablone, die für den Aufbau fortschrittlicher Yolk-Shell-Strukturen erforderlich ist.

Die Mechanik des Glühprozesses

Schaffung einer kontrollierten Umgebung

Der Röhrenofen wird hauptsächlich wegen seiner Fähigkeit eingesetzt, eine stabile, inerte Atmosphäre aufrechtzuerhalten.

Durch die Einführung eines kontrollierten Argonflusses verhindert der Ofen unerwünschte Nebenreaktionen (wie Oxidation durch Luft) während der Heizphase.

Thermische Aktivierung von Vorläufern

Der Prozess beinhaltet das Erhitzen einer physikalischen Mischung aus Nano-Silizium und Zinnschlorid auf eine präzise Zieltemperatur von 300 °C.

Diese thermische Energie ist notwendig, um das Zinnschlorid zu aktivieren und seine Zersetzung oder Reaktion auf der Siliziumoberfläche einzuleiten.

Funktionales Ergebnis: Der Schabloneneffekt

Bildung gleichmäßiger Beschichtungen

Das primäre Ergebnis dieses Glühschritts ist die Erzeugung eines Si@SnO2-Verbundwerkstoffs.

Der Ofen stellt sicher, dass sich die SnO2-Schicht gleichmäßig über die Oberfläche der Nano-Siliziumpartikel bildet und sich nicht zufällig aggregiert.

Ermöglichung von Yolk-Shell-Architekturen

Dieser spezifische Beschichtungsprozess ist nicht die Endstufe, sondern eine vorbereitende.

Die gleichmäßige SnO2-Schicht dient als strukturelle Schablone. Diese Schablone ist die Voraussetzung für die nachfolgenden Syntheseschritte, die "Yolk-Shell"-Strukturen erzeugen, welche für ihre Fähigkeit, Volumenexpansionen bei Materialien zu bewältigen, sehr geschätzt werden.

Kritische Prozessvariablen

Die Bedeutung der Präzision

Obwohl die Chemie einfach ist, hängt der Erfolg der Synthese stark von der Stabilität ab, die der Röhrenofen bietet.

Wenn der Argonfluss inkonsistent ist oder die Temperatur von 300 °C abweicht, kann die Beschichtung die erforderliche Gleichmäßigkeit nicht erreichen.

Abhängigkeit vom Gefäß

Die Wahl eines Röhrenofens ist bewusst getroffen, um sicherzustellen, dass die Vorläufer im Gasstrom gleichmäßig erhitzt werden.

Ohne diese spezifische Einrichtung wäre die Etablierung der konsistenten Schablone, die für die Yolk-Shell-Architektur erforderlich ist, erheblich schwieriger.

Auswirkungen auf das Materialdesign

Um die Effektivität dieser Synthesemethode zu maximieren, sollten die folgenden Anwendungen berücksichtigt werden:

- Wenn Ihr Hauptaugenmerk auf Gleichmäßigkeit liegt: Stellen Sie sicher, dass der Röhrenofen einen konstanten Argonfluss aufrechterhält, um eine gleichmäßige Dicke der SnO2-Schicht zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Komplexität liegt: Betrachten Sie diesen Glühschritt als die kritische "Schablonen"-Phase, die die Qualität der endgültigen Yolk-Shell-Geometrie bestimmt.

Der Röhrenofen bietet die kontrollierte Präzision, die notwendig ist, um einfache Mischungen in entwickelte Verbundschablonen zu verwandeln.

Zusammenfassungstabelle:

| Prozessparameter | Anforderung | Rolle bei der Synthese |

|---|---|---|

| Ausrüstung | Röhrenofen | Bietet stabile, kontrollierte Reaktionskammer |

| Temperatur | 300 °C | Aktiviert thermisch Zinnschlorid-Vorläufer |

| Atmosphäre | Argonfluss | Verhindert Oxidation und gewährleistet chemische Reinheit |

| Kernprodukt | Si@SnO2-Verbundwerkstoff | Dient als strukturelle Schablone für Yolk-Shell-Designs |

Verbessern Sie Ihre Verbundsynthese mit KINTEK-Präzision

Gleichmäßigkeit und Präzision sind nicht verhandelbar, wenn fortschrittliche Yolk-Shell-Architekturen wie Si@SnO2 entwickelt werden. KINTEK bietet die Hochleistungs-Wärmelösungen, die erforderlich sind, um sicherzustellen, dass jeder Glühzyklus Ihren genauen Spezifikationen entspricht.

Unterstützt durch F&E-Experten und Weltklasse-Fertigung bieten wir spezialisierte Rohr-, Vakuum- und CVD-Systeme – neben unserem gesamten Sortiment an Muffel- und Drehrohröfen –, die alle für Ihre einzigartigen Materialwissenschaftsanforderungen vollständig anpassbar sind.

Bereit, Ihr strukturelles Engineering zu optimieren? Kontaktieren Sie uns noch heute, um zu erfahren, wie die fortschrittliche Heiztechnologie von KINTEK Konsistenz und Qualität in Ihre Laborforschung bringen kann.

Visuelle Anleitung

Referenzen

- Jinhuan Li, Haiyong He. Simple and Safe Synthesis of Yolk-Shell-Structured Silicon/Carbon Composites with Enhanced Electrochemical Properties. DOI: 10.3390/molecules29061301

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum wird ein horizontaler Rohrofen für die CVD bei der Katalysatorsynthese verwendet? Präzises Wachstum von Nanomaterialien erreichen

- Wie trägt ein Röhrenwiderstandsofen zur Gefügesteuerung von Ti-Cu-Legierungen bei? Präzisionswärmebehandlung

- Was ist die Funktion eines Rohrofens bei der Katalysator-Glühung? Entriegeln Sie L10 geordnete Strukturen für Spitzenleistungen

- Wie wird ein Laborröhrenofen bei der TG-DTA von siliziumdioxidbeschichteten Verbundpulvern eingesetzt? Leitfaden zur Expertenanalyse

- Was ist der Zweck der Verwendung von Formiergas (N2/H2) in einem Rohrofen? Erzielung von hochreinen Cr3+-aktivierten LiScO2-Phosphoren

- Was sind die Hauptfunktionen eines Röhrenofens bei der thermischen Reduktion von GO? Optimierung der Graphenleitfähigkeit

- Was sind die häufigsten Anwendungen von Quarzrohröfen? Präzision in der Hochtemperaturverarbeitung freischalten

- Welche Faktoren sollten bei der Auswahl eines Hochtemperatur-Rohrofens berücksichtigt werden? Sichern Sie Präzision und Zuverlässigkeit für Ihr Labor