Im Kern ist ein Spaltrohr-Ofen ein Hochtemperatur-Laborofen, dessen zylindrische Heizkammer der Länge nach in zwei Hälften geteilt ist. Die beiden Hälften sind durch ein Scharnier verbunden, wodurch der Ofen geöffnet und geschlossen werden kann. Diese einfache, aber entscheidende Designfunktion ermöglicht einen direkten, ungehinderten Zugang zum inneren Arbeitstier und zur darin befindlichen Probe.

Der entscheidende Vorteil eines Spaltrohr-Ofens liegt nicht nur darin, wie er heizt, sondern wie er sich öffnen lässt. Dieses Design priorisiert die Zugänglichkeit und macht ihn zur überlegenen Wahl für Experimente, die komplexe Aufbauten, häufige Probenwechsel oder Prozesse beinhalten, bei denen die Probe nicht einfach in ein festes Rohr geschoben werden kann.

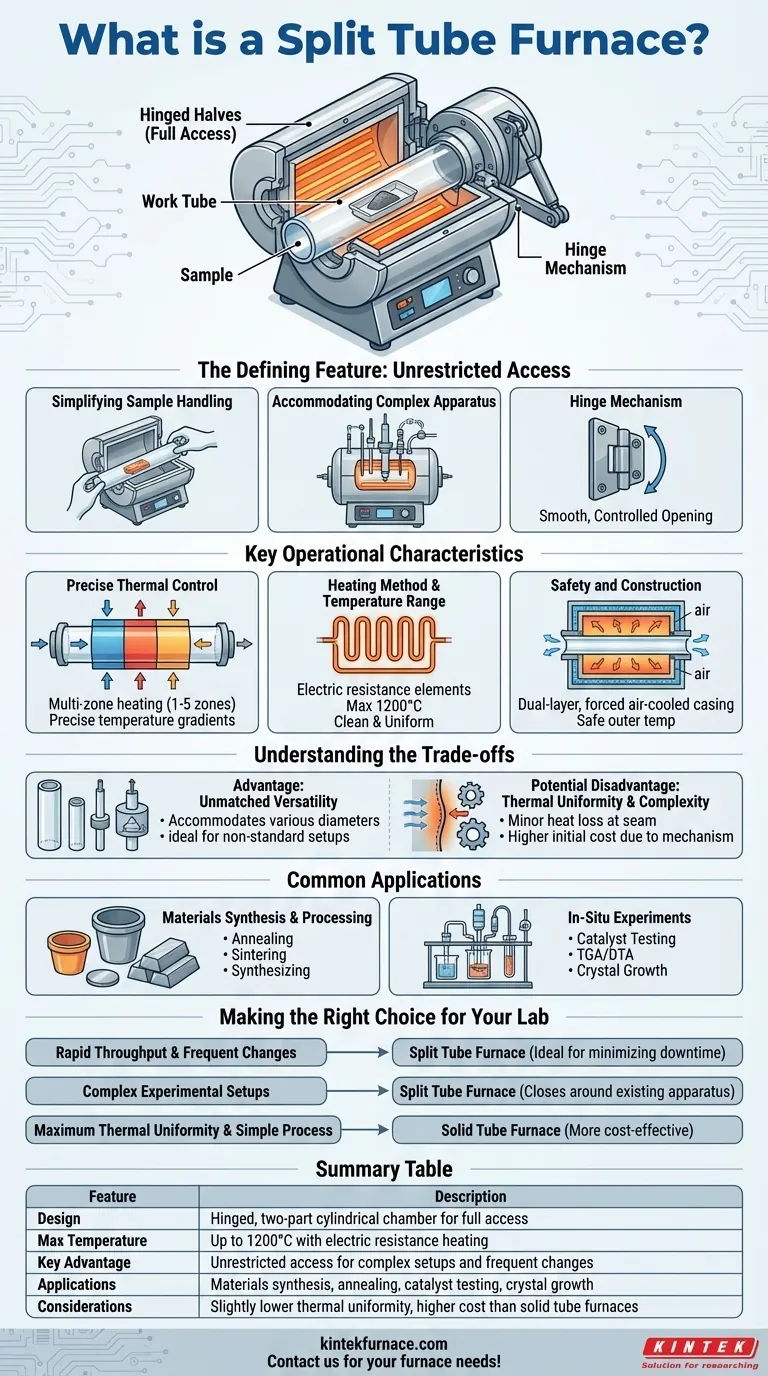

Das definierende Merkmal: Uneingeschränkter Zugang

Der Hauptwert eines Spaltrohr-Ofens ergibt sich direkt aus seiner zweiteiligen Konstruktion mit Scharnier. Dies unterscheidet ihn grundlegend von herkömmlichen Festrohr-Öfen.

Der Scharniermechanismus

Der Ofenkörper ist buchstäblich in zwei halbzylindrische Hälften geteilt. Diese sind auf einer Seite durch ein robustes Scharnier verbunden, das manchmal mit pneumatischen Stützen ausgestattet ist, um ein reibungsloses, kontrolliertes Öffnen und Schließen zu gewährleisten. Dies ermöglicht es dem Bediener, den Ofen vollständig zu öffnen.

Vereinfachte Probenhandhabung

Bei einem herkömmlichen Festrohr-Ofen muss das Arbeitstier und die Probe vorsichtig von einem Ende hinein- und herausgeschoben werden. Ein Spaltrohr-Ofen eliminiert dies. Sie können den Ofen einfach öffnen, das Arbeitstier und die Probe hineinlegen und den Ofen darum schließen. Dies ist schneller, sicherer und reduziert das Risiko, die Probe zu stören.

Unterbringung komplexer Apparaturen

Hier glänzt das Spaltrohr-Design. Für Experimente, die mehrere Thermoelemente, Gaseinlässe oder andere Sonden erfordern, kann die gesamte Apparatur zuerst innerhalb des Arbeitstiers aufgebaut werden. Anschließend wird der Ofen um das vollständig montierte Experiment herum geschlossen – eine Aufgabe, die bei einem Festrohr-Design unmöglich wäre.

Wesentliche Betriebsmerkmale

Obwohl der Öffnungsmechanismus das Hauptmerkmal ist, teilt ein Spaltrohr-Ofen viele Funktionsprinzipien mit anderen Hochleistungs-Laboröfen.

Präzise thermische Kontrolle

Viele Modelle bieten Mehrzonen-Heizfunktionen mit Optionen für eine, zwei, drei oder sogar fünf unabhängig gesteuerte Heizzonen. Dies ermöglicht die Erzeugung präziser Temperaturgradienten entlang der Rohrlänge, was für Anwendungen wie chemische Gasphasenabscheidung und Kristallwachstum von entscheidender Bedeutung ist.

Heizmethode und Temperaturbereich

Diese Öfen verwenden fast immer elektrische Widerstandsheizelemente, typischerweise hochwertige Heizspiralen. Diese Methode liefert saubere, kontrollierbare und gleichmäßige Wärme. Die meisten Standardmodelle können eine Höchsttemperatur von 1200°C erreichen.

Sicherheit und Konstruktion

Moderne Spaltrohr-Öfen sind mit einem doppelschichtigen, zwangsbelüfteten Gehäuse ausgestattet. Dieses Design führt aktiv Wärme von der Außenfläche ab und stellt sicher, dass die Außenseite des Ofens auch bei maximaler Innentemperatur für den Bediener eine sichere Temperatur aufweist.

Die Abwägungen verstehen

Die Wahl eines Spaltrohr-Ofens beinhaltet die Abwägung seiner einzigartigen Vorteile gegenüber möglichen Aspekten. Kein einzelnes Gerät ist für jede Aufgabe perfekt.

Vorteil: Unübertroffene Vielseitigkeit

Die Möglichkeit, die Kammer zu öffnen, macht den Ofen unglaublich vielseitig. Er kann eine breite Palette von Arbeitstierdurchmessern aufnehmen und ist die erste Wahl für jede nicht standardmäßige oder sich entwickelnde experimentelle Anordnung.

Möglicher Nachteil: Thermische Gleichmäßigkeit

Die Nahtstelle, an der die beiden Hälften des Ofens aufeinandertreffen, kann im Vergleich zu einem nahtlosen Festrohr eine potenzielle Quelle für geringfügigen Wärmeverlust sein. Obwohl fortschrittliche Isolierung und Design dies minimieren, kann ein Festrohr-Ofen für hochsensible, statische Anwendungen möglicherweise eine geringfügig bessere thermische Gleichmäßigkeit bieten.

Möglicher Nachteil: Mechanische Komplexität

Ein Scharniergehäuse mit Verriegelungsmechanismen ist mechanisch komplexer herzustellen als ein einfacher, massiver Zylinder. Dies kann zu höheren Anschaffungskosten im Vergleich zu einem Festrohr-Ofen mit ähnlichen Heizanforderungen führen.

Häufige Anwendungen

Die einzigartige Bauweise des Spaltrohr-Ofens macht ihn ideal für bestimmte wissenschaftliche und industrielle Prozesse.

Materialsynthese und -verarbeitung

Die einfache Be- und Entladung macht ihn perfekt für Routineprozesse wie das Glühen von Metallen, das Sintern von Keramiken und die Synthese anorganischer Verbindungen. Diese beinhalten oft die sequentielle Verarbeitung vieler Proben.

In-situ-Experimente

Die Fähigkeit, eine komplexe Apparatur umschließen zu können, ist unerlässlich für dynamische Experimente. Dazu gehören Katalysatortests, thermische Analyse (TGA/DTA) und Kristallwachstum, bei denen Sonden und Sensoren präzise in der Reaktionszone positioniert werden müssen.

Die richtige Wahl für Ihr Labor treffen

Ihre Entscheidung zwischen einem Spaltrohr- und einem Festrohr-Ofen sollte von der Art Ihrer Arbeit bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf schnellem Durchsatz und häufigen Probenwechseln liegt: Das Spaltrohrdesign ist ideal, um Ausfallzeiten zu minimieren und den Prozess zu vereinfachen.

- Wenn Ihr Hauptaugenmerk auf der Unterbringung komplexer experimenteller Aufbauten mit mehreren Sonden oder Anschlüssen liegt: Die Fähigkeit des Spaltrohr-Ofens, sich um eine bestehende Apparatur zu schließen, ist sein stärkster Vorteil.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Gleichmäßigkeit für einen einfachen, festen Prozess liegt: Ein herkömmlicher Festrohr-Ofen könnte die einfachere und kostengünstigere Wahl sein.

Letztendlich ermöglicht Ihnen das Verständnis dieses zentralen Designprinzips die Auswahl des richtigen Werkzeugs, nicht nur für das Material, das Sie erhitzen, sondern für die Komplexität des gesamten Experiments.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Design | Zylindrische Kammer mit Scharnier, zweiteilig für vollen Zugang |

| Max. Temperatur | Bis zu 1200°C mit elektrischer Widerstandsheizung |

| Hauptvorteil | Uneingeschränkter Zugang für komplexe Aufbauten und häufige Wechsel |

| Anwendungen | Materialsynthese, Glühen, Katalysatortests, Kristallwachstum |

| Zu berücksichtigende Aspekte | Etwas geringere thermische Gleichmäßigkeit, höhere Kosten als bei Festrohr-Öfen |

Bereit, die Effizienz Ihres Labors mit einem Spaltrohr-Ofen zu steigern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, mit starken tiefgreifenden Anpassungsfähigkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie komplexe Apparaturen oder häufige Probenwechsel handhaben, wir können Ihnen helfen, hervorragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Forschung und Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung