Im Grunde genommen werden Rohröfen in der Produktion für Hochtemperatur-Wärmeprozesse eingesetzt, die eine streng kontrollierte Umgebung erfordern. Zu ihren Hauptanwendungen gehören die Modifizierung von Materialeigenschaften durch Wärmebehandlung – wie Glühen und Sintern – sowie die Synthese von fortschrittlichen Materialien, wie den dünnen Schichten, die in Halbleitern verwendet werden.

Die Entscheidung für den Einsatz eines Rohrofens in der Produktion wird durch die Notwendigkeit einer Atmosphärenkontrolle bestimmt. Sein einzigartiger Wert liegt nicht nur im Erhitzen eines Materials, sondern darin, es in einem präzise gesteuerten Vakuum oder einer spezifischen Gasumgebung zu erhitzen, um Ergebnisse zu erzielen, die an der freien Luft unmöglich wären.

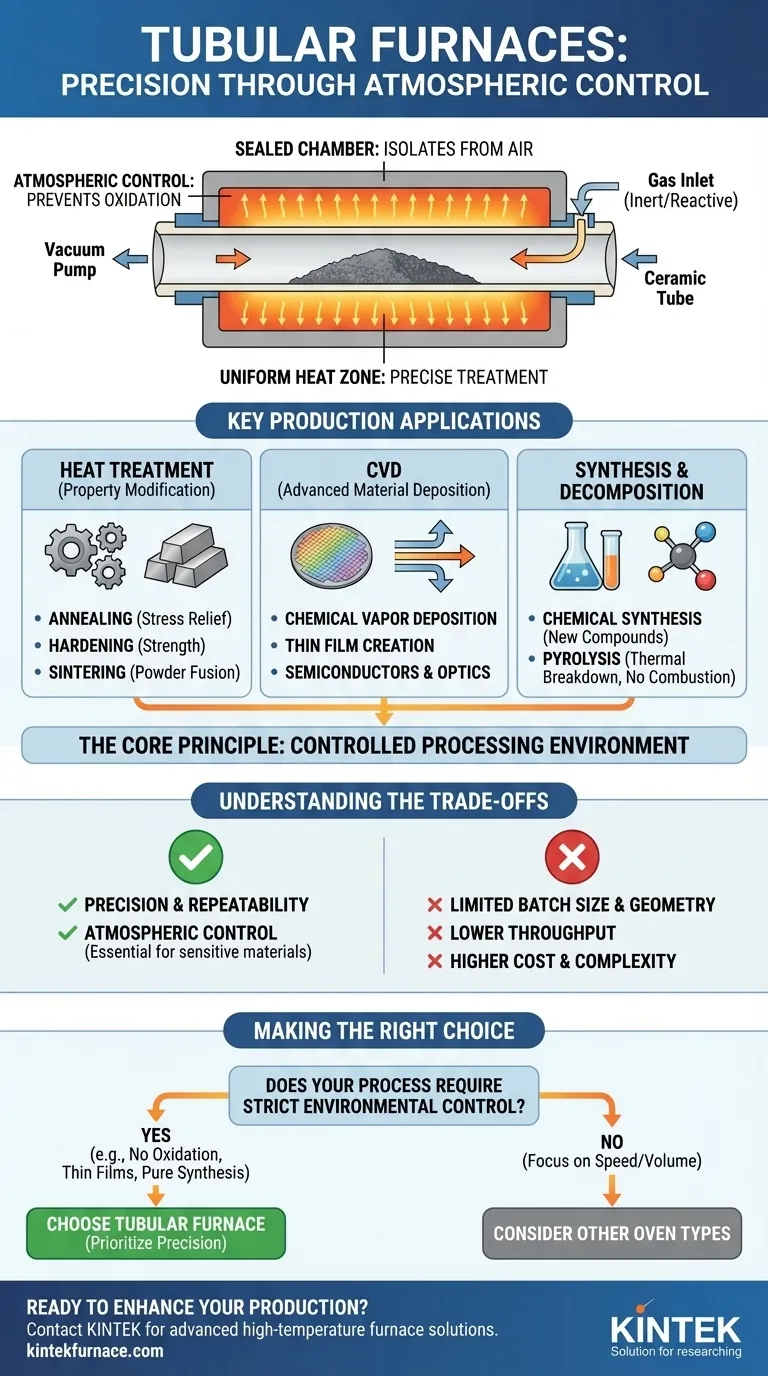

Das Kernprinzip: Eine kontrollierte Prozessumgebung

Das bestimmende Merkmal eines Rohrofens ist seine zylindrische Kammer. Dieses Design ist nicht willkürlich; es ist grundlegend für seine Funktion, eine hochisolierte und gleichmäßige Prozessumgebung zu schaffen.

Isolierung des Materials von der Luft

Das Rohr, typischerweise aus Keramik, Quarz oder einer Metalllegierung, kann an beiden Enden verschlossen werden. Dies ermöglicht es dem Bediener, die Umgebungsluft abzupumpen, um ein Vakuum zu erzeugen, oder, häufiger, die Kammer zu spülen und sie mit einem spezifischen Gas zu füllen.

Diese Fähigkeit ist entscheidend, um Oxidation und andere unerwünschte chemische Reaktionen zu verhindern, die auftreten würden, wenn Materialien in Gegenwart von Sauerstoff erhitzt würden. Sie ermöglicht die Verarbeitung mit Inertgasen (wie Argon oder Stickstoff) oder Reaktionsgasen, abhängig vom gewünschten Ergebnis.

Erreichung gleichmäßiger und präziser Wärme

Heizelemente umgeben die Außenseite des Rohres und liefern Strahlungswärme. Diese Konfiguration erzeugt eine Zone gleichmäßiger Temperatur entlang der Länge des Rohres, was unerlässlich ist, um sicherzustellen, dass jeder Teil der Charge exakt die gleiche thermische Behandlung erhält.

Diese Präzision ist der Schlüssel zur Wiederholbarkeit, die sowohl in der Kleinserien- als auch in der großtechnischen industriellen Produktion erforderlich ist.

Wichtige Produktionsanwendungen

Obwohl vielseitig, zeichnen sich Rohröfen in mehreren spezifischen, hochwertigen Produktionsprozessen aus.

Modifikation von Materialeigenschaften (Wärmebehandlung)

Viele Industrien verlassen sich auf Wärme, um die physikalische oder chemische Struktur eines Materials zu verändern.

Glühen ist ein Prozess des Erhitzens und langsamen Abkühlens, der dazu dient, Metalle zu erweichen, die Duktilität zu verbessern und innere Spannungen abzubauen. Härten beinhaltet kontrolliertes Erhitzen und schnelles Abkühlen, um die Festigkeit eines Materials zu erhöhen.

Sintern ist ein Prozess, der in der Keramik und Metallurgie verwendet wird, um Pulver durch Erhitzen unterhalb des Schmelzpunkts des Materials zu einer festen, zusammenhängenden Masse zu verschmelzen. Die kontrollierte Atmosphäre verhindert Verunreinigungen und gewährleistet eine ordnungsgemäße Bindung.

Abscheidung fortschrittlicher Materialien (CVD)

Chemical Vapor Deposition (CVD), oder chemische Gasphasenabscheidung, ist ein Eckpfeilerprozess in der Halbleiter- und Nanotechnologieindustrie. Bei CVD werden Vorläufergase in das erhitzte Rohr eingeführt, wo sie reagieren und zersetzt werden.

Das Ergebnis ist die Abscheidung eines hochreinen, leistungsstarken Dünnschicht oder Überzugs auf einem Substrat. Auf diese Weise werden viele der komplexen, geschichteten Materialien in Mikrochips und fortschrittlicher Optik aufgebaut.

Synthese und Zersetzung

Rohröfen sind effektiv kleine chemische Reaktoren. Sie werden für die chemische Synthese verwendet, bei der Wärme eine Reaktion zur Erzeugung neuer Verbindungen antreibt.

Sie werden auch für Pyrolyse und thermische Zersetzung eingesetzt, Prozesse, die Wärme in einer sauerstofffreien Umgebung nutzen, um komplexe Materialien (wie Polymere) ohne Verbrennung in einfachere Komponenten zu zerlegen.

Die Abwägungen verstehen

Die Präzision eines Rohrofens geht mit wichtigen Einschränkungen einher, die im Produktionskontext berücksichtigt werden müssen.

Begrenzte Chargengröße und Geometrie

Die röhrenförmige Gestalt schränkt die Größe und Form der zu verarbeitenden Komponenten von Natur aus ein. Sie ist ideal für kleine Teile, Pulver, Wafer oder Drähte, aber unpraktisch für große oder sperrige Gegenstände.

Geringerer Durchsatz

Im Vergleich zu größeren, offenen Chargenöfen ist der Prozess des Ladens, Abdichtens, Spülens der Atmosphäre, Erhitzens, Abkühlens und Entladens eines Rohrofens oft langsamer. Dies macht ihn weniger geeignet für die Massenproduktion mit geringer Marge, bei der Geschwindigkeit der Hauptantriebsfaktor ist.

Höhere relative Kosten und Komplexität

Die für Vakuumpumpen, Gasmischung und -zufuhr sowie präzise Temperaturregelung erforderlichen Systeme erhöhen die Kosten und Komplexität im Vergleich zu einem einfachen Wärmebehandlungsofen erheblich. Diese Investition rechtfertigt sich nur, wenn die Atmosphärenkontrolle eine nicht verhandelbare Anforderung ist.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung, ob ein Rohrofen geeignet ist, hängt vollständig davon ab, ob Ihr Prozess die von ihm gebotene Umweltkontrolle erfordert.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung von Masseneigenschaften wie Härte oder Entspannung liegt: Ein Rohrofen ist nur dann unerlässlich, wenn das Material keine Oberflächenoxidation oder Kontamination durch Luft verträgt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Beschichtungen oder dünner Schichten liegt: Ein spezialisierter CVD-Rohrofen ist oft das Standard- und notwendige Werkzeug für die Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Synthese oder Analyse empfindlicher chemischer Verbindungen liegt: Die versiegelte, kontrollierte Umgebung eines Rohrofens ist nicht verhandelbar, um reine und vorhersagbare Ergebnisse zu erzielen.

Letztendlich ist die Wahl eines Rohrofens eine Entscheidung zugunsten der Umweltkontrolle und Prozesspräzision gegenüber dem reinen Durchsatz und Volumen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Materialbeispiele |

|---|---|---|

| Glühen | Baut Spannungen ab, verbessert Duktilität | Metalle, Legierungen |

| Sintern | Verschmilzt Pulver zu fester Masse | Keramiken, Metallpulver |

| CVD | Abscheidung hochreiner dünner Schichten | Halbleiter, Optik |

| Synthese | Erzeugt neue Verbindungen in kontrollierter Umgebung | Polymere, Chemikalien |

| Pyrolyse | Zersetzt Materialien ohne Verbrennung | Abfall, Biomasse |

Bereit, Ihre Produktion durch präzise thermische Prozesse zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Labor- und Industrieumgebungen zugeschnitten sind. Unsere Produktlinie, einschließlich Rohröfen, Muffelöfen, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihren einzigartigen experimentellen und Produktionsanforderungen gerecht zu werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse optimieren und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung