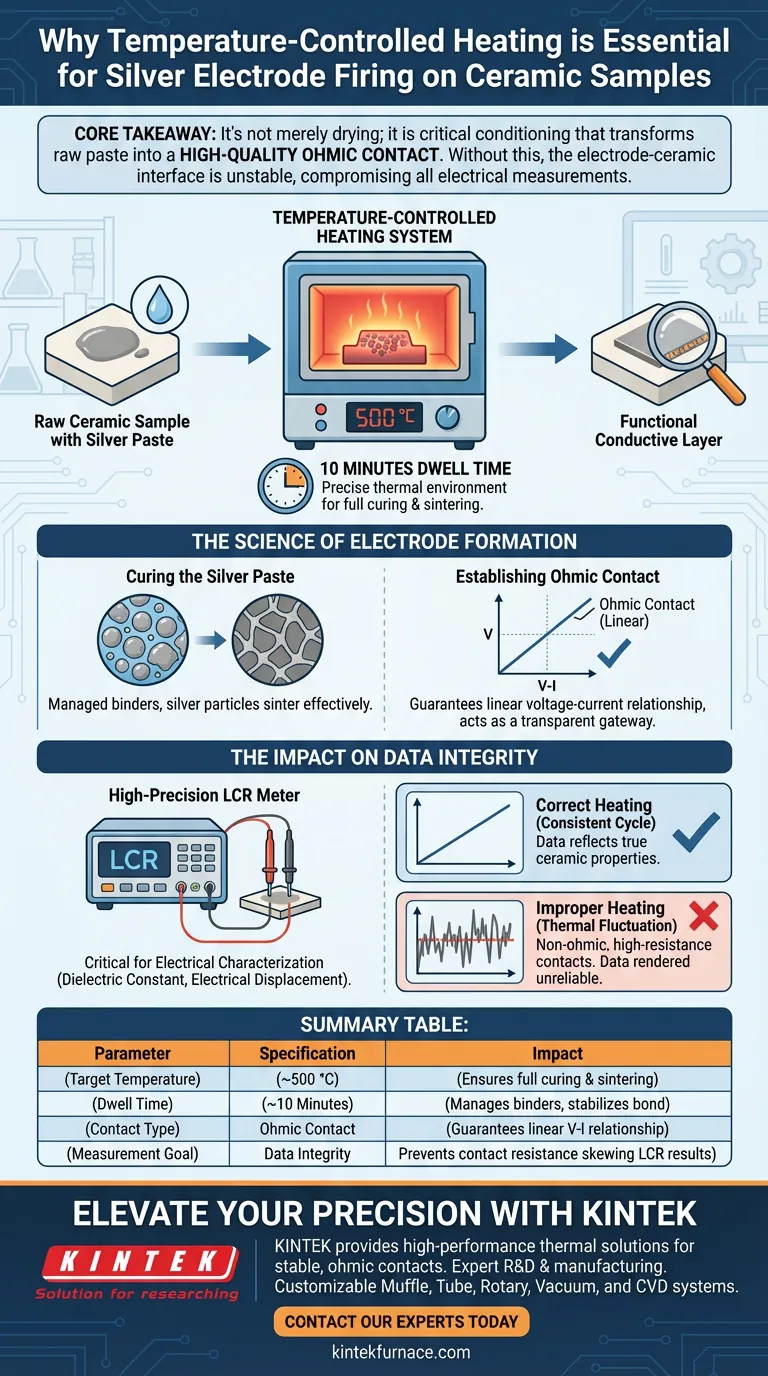

Ein temperaturkontrolliertes Heizsystem ist unerlässlich, da es die präzise thermische Umgebung bietet, die zum Brennen von Silberelektroden bei etwa 500 °C für eine bestimmte Dauer, typischerweise 10 Minuten, erforderlich ist. Dieser kontrollierte Heizprozess ist der einzige Weg, die Silberpaste vollständig auszuhärten und sicherzustellen, dass sie sich korrekt mit dem Keramiksubstrat verbindet, um eine funktionale leitfähige Schicht zu bilden.

Kernbotschaft Die Wärmeanwendung dient nicht nur dem Trocknen; sie ist ein entscheidender Konditionierungsschritt, der rohe Silberpaste in einen hochwertigen ohmschen Kontakt verwandelt. Ohne diese spezifische Wärmebehandlung ist die Schnittstelle zwischen Elektrode und Keramik instabil, was die Genauigkeit aller nachfolgenden elektrischen Messungen beeinträchtigt.

Die Wissenschaft der Elektrodenbildung

Aushärten der Silberpaste

Silberpaste funktioniert nach dem Auftragen nicht sofort als zuverlässiger Leiter. Sie benötigt ein spezifisches thermisches Profil, um von einer nassen Paste zu einer festen, leitfähigen Elektrode zu werden.

Ein temperaturkontrolliertes System stellt sicher, dass die Probe die Zieltemperatur von 500 °C erreicht. Das Halten dieser Temperatur für eine festgelegte Zeit (z. B. 10 Minuten) stellt sicher, dass die Bindemittel in der Paste richtig verwaltet werden und die Silberpartikel effektiv sintern.

Herstellung ohmscher Kontakte

Das Hauptziel des Brennprozesses ist die Herstellung eines ohmscher Kontakts mit der Keramikoberfläche.

Ein ohmscher Kontakt stellt sicher, dass die elektrische Verbindung dem Ohmschen Gesetz folgt und eine lineare Beziehung zwischen Spannung und Strom liefert. Diese Art von niederohmigem Übergang ist notwendig, um sicherzustellen, dass die Elektrode als transparentes Tor für elektrische Signale fungiert und keine Barriere darstellt.

Die Auswirkung auf die Datenintegrität

Entscheidend für die elektrische Charakterisierung

Nach dem Brennen der Elektroden werden die Keramikproben mit hochpräzisen LCR-Messgeräten oder ferroelektrischen Testsystemen rigoros getestet.

Diese Instrumente messen empfindliche Eigenschaften wie dielektrische Konstante und elektrische Verschiebung. Wenn der Prozess des Brennens der Elektroden inkonsistent ist, sind die von diesen hochentwickelten Instrumenten gesammelten Daten fehlerhaft.

Gewährleistung der Zuverlässigkeit

Ein temperaturkontrolliertes System eliminiert Variablen aus dem Herstellungsprozess. Durch die Gewährleistung eines konsistenten Brennzyklus stellen Sie sicher, dass die gesammelten Daten die wahren Eigenschaften des Keramikmaterials widerspiegeln und nicht Artefakte, die durch schlechte Elektrodenhaftung verursacht wurden.

Risiken unsachgemäßer Erwärmung

Die Gefahr thermischer Schwankungen

Wenn dem Heizsystem eine präzise Steuerung fehlt, kann die Silberpaste möglicherweise nicht vollständig aushärten oder ungleichmäßig über die Probenoberfläche aushärten.

Beeinträchtigte Messgenauigkeit

Unzureichendes Brennen führt zu nicht-ohmschen oder hochohmigen Kontakten. In diesem Szenario misst Ihre Testausrüstung den Widerstand des schlechten Kontakts und nicht die Eigenschaften der Keramik, wodurch Ihre dielektrischen und Verschiebungsdaten unzuverlässig werden.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr experimentelles Setup publikationswürdige Daten liefert, beachten Sie die folgenden Empfehlungen:

- Wenn Ihr Hauptaugenmerk auf der Konsistenz der Herstellung liegt: Stellen Sie sicher, dass Ihr Heizsystem mindestens 10 Minuten lang eine stabile 500 °C halten kann, um eine vollständige Aushärtung der Paste zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Datengenauigkeit liegt: Verifizieren Sie, dass Ihr Brennprozess einen überprüfbaren ohmschen Kontakt ergibt, bevor Sie mit hochpräzisen LCR-Tests fortfahren.

Präzision im Brennprozess ist die unsichtbare Grundlage für eine genaue Materialcharakterisierung.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Auswirkung auf das Ergebnis |

|---|---|---|

| Zieltemperatur | Ca. 500 °C | Gewährleistet vollständiges Aushärten und Sintern der Silberpaste |

| Haltezeit | Typischerweise 10 Minuten | Verwaltet Bindemittel und stabilisiert den Elektrodenverbund |

| Kontaktart | Ohmscher Kontakt | Gewährleistet lineare Spannung-Strom-Beziehung |

| Messziel | Datenintegrität | Verhindert, dass der Kontaktwiderstand LCR-Ergebnisse verfälscht |

Verbessern Sie die Präzision Ihrer Materialcharakterisierung

Inkonsistentes Brennen von Elektroden kann Stunden von Forschungsarbeit ruinieren. KINTEK bietet die Hochleistungs-Wärmelösungen, die Sie benötigen, um jedes Mal stabile, ohmsche Kontakte zu gewährleisten. Mit Unterstützung durch F&E und Fertigungsexperten bieten wir kundenspezifische Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die auf Ihre einzigartigen Laboranforderungen zugeschnitten sind.

Lassen Sie nicht zu, dass schlechte Heizung Ihre Datenintegrität beeinträchtigt – arbeiten Sie mit KINTEK für zuverlässige Hochtemperatur-Laböfen zusammen.

Kontaktieren Sie noch heute unsere Experten

Visuelle Anleitung

Referenzen

- Novel high-<i>T</i>C piezo-/ferroelectric ceramics based on a medium-entropy morphotropic phase boundary design strategy. DOI: 10.1063/5.0244768

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Vorteile von Elektronenstrahlheizsystemen für Niob? Erreichen Sie industrielle Genauigkeit

- Was sind die Hauptfunktionen des hochreinen Stickstoffstroms bei der Kohlenstoffpyrolyse? Optimierung von Reinheit und Porenstruktur

- Warum ist der Einsatz von Hochtemperatur-Ofensystemen entscheidend für die Entwicklung von Delta-MnO2? Master Atomic Engineering

- Was ist der Zweck eines Sicherheitswarnsystems in der Methan-Trockenreformierung (MDR)? Gewährleistung der Reaktorsicherheit und Laborsicherheit

- Warum werden Cu2O- und Ga2O3-Targets für CuGaO2-Filme bevorzugt? Präzision beim Sputtern von Delafossiten erreichen

- Wie wirkt sich eine hochpräzise Temperaturregelung auf das Kristallwachstum von LaMg6Ga6S16 aus? Präzisionsheizstrategien

- Wie nutzt der "Flux Melting"-Prozess bei der MOF-Glasherstellung Heizgeräte? Niedertemperatur-MOF-Vitrification

- Was sind die Vorteile der TGA-MS gegenüber einer eigenständigen TGA für Aktivkohle? Tiefgreifende chemische Einblicke gewinnen