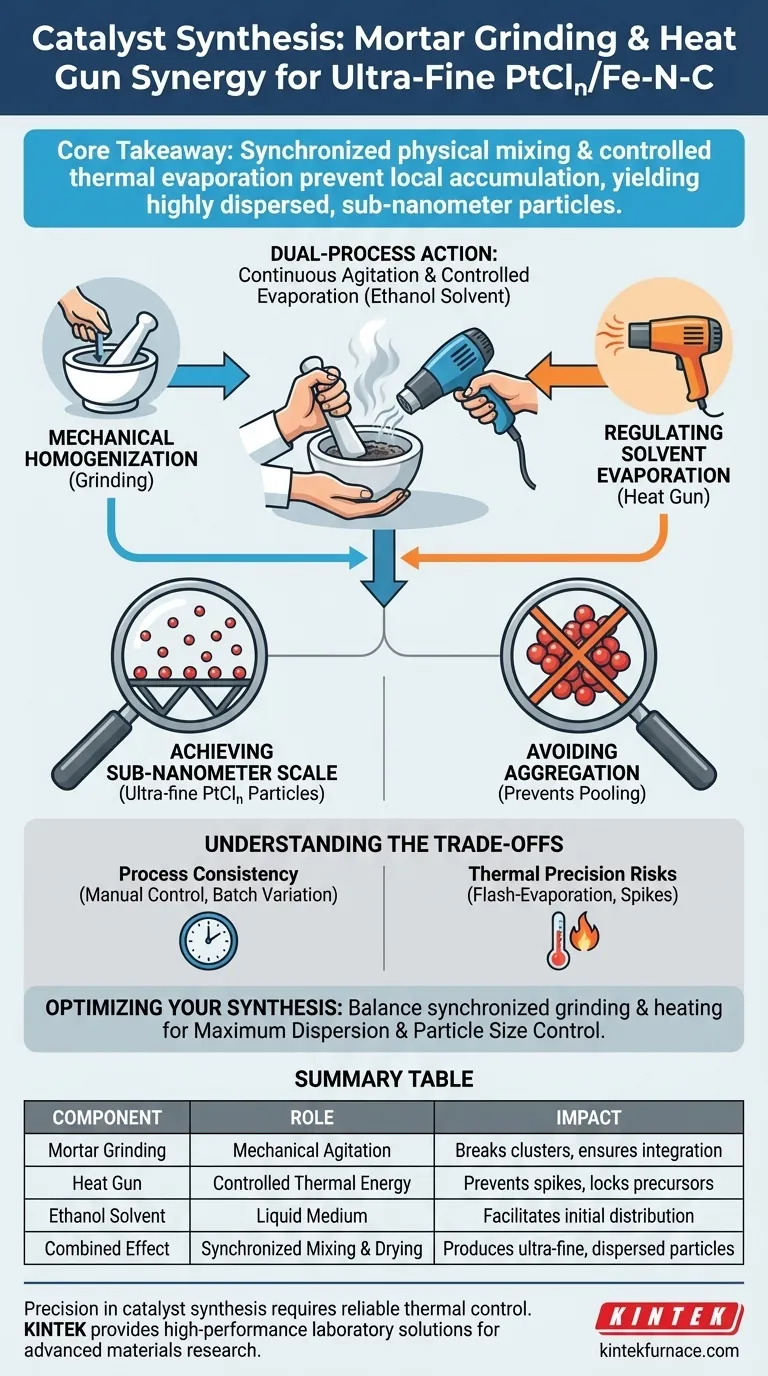

Die Kombination aus Mörsern und Heißluftpistolenbehandlung dient als kritischer Regulierungsschritt, um die gleichmäßige Verteilung von Platinvorläufern auf Fe-N-C-Trägern zu gewährleisten. Diese manuelle Technik synchronisiert physikalisches Mischen mit der Kontrolle der thermischen Verdampfung und verhindert insbesondere die lokale Anreicherung von Chloroplatinsäure, um ultrafeine, dispergierte Katalysatorpartikel zu erhalten.

Kernbotschaft Durch die Kontrolle der Verdampfungsrate von Ethanol bei gleichzeitiger Agitation der Mischung verhindert diese Methode die Bildung lokaler Konzentrationsspitzen. Diese präzise Regulierung ist der entscheidende Faktor für die Erzielung hochgradig dispergierter, sub-nanometer großer PtCln-Partikel und die Vermeidung von Vorläuferaggregation.

Mechanismen der Dispersionskontrolle

Regulierung der Lösungsmittelverdampfung

Die Hauptaufgabe der Heißluftpistole bei dieser Synthese besteht darin, kontrollierte thermische Energie für das Ethanollösungsmittel bereitzustellen.

Ohne aktive thermische Steuerung können Lösungsmittel ungleichmäßig oder zu langsam verdampfen, was den Vorläufern Zeit gibt, zu wandern und sich anzusammeln.

Die Heißluftpistole sorgt dafür, dass das Ethanol mit einer gleichmäßigen, beherrschbaren Geschwindigkeit verdampft und den Vorläufer beim Abnehmen des Flüssigkeitsvolumens fixiert.

Verhinderung von Konzentrationsspitzen

Wenn Lösungsmittel verdampfen, neigen gelöste Feststoffe natürlich dazu, sich aus der Lösung auszufällen.

Wenn dieser Prozess unkontrolliert abläuft, entstehen lokale Konzentrationsspitzen, bei denen sich die Chloroplatinsäure in dichten Clustern ansammelt.

Kontinuierliches Mahlen in Kombination mit Hitze mildert dieses Risiko, indem die Mischung bis zur Entfernung des Lösungsmittels dynamisch gehalten wird, was zu einer gleichmäßigen Verteilung anstelle einer lokalen Ablagerung zwingt.

Mechanische Homogenisierung

Das Mörsern sorgt für die notwendige physikalische Agitation, um die Oberflächen des Fe-N-C-Trägers kontinuierlich der Vorläuferlösung auszusetzen.

Dies stellt sicher, dass die Chloroplatinsäure nicht nur auf dem Träger liegt, sondern physisch in die Textur des Materials integriert wird.

Die mechanische Wirkung bricht potenzielle Cluster auf, bevor sie während der Trocknungsphase erstarren können.

Auswirkungen auf die Katalysatormorphologie

Erreichen des Sub-Nanometer-Bereichs

Das ultimative Ziel dieser dualen Verarbeitungstechnik ist die Bestimmung der Größe der endgültigen Platinarten.

Indem die Ansammlung des Vorläufers verhindert wird, erzielt die Synthese ultrafeine PtCln-Partikel.

Diese Partikel werden im sub-nanometer Bereich gehalten, was oft entscheidend für die Maximierung der aktiven Oberfläche des Katalysators ist.

Vermeidung von Aggregation

Aggregation ist der Feind der Katalysatoreffizienz, da sie wertvolle Platinatome im Inneren eines Partikels verbirgt.

Diese Methode zielt speziell auf die flüssige Phase ab, um die Vorläuferaggregation zu stoppen, bevor sie beginnt.

Das Ergebnis ist ein hochgradig dispergiertes Material, bei dem das Platin effizient über die gesamte Trägeroberfläche genutzt wird.

Verständnis der Kompromisse

Prozesskonsistenz

Da diese Methode auf manuelles Mahlen angewiesen ist, führt sie eine Variable der menschlichen Kontrolle ein.

Im Gegensatz zum automatischen Rühren hängt die Gleichmäßigkeit des Mahlguts von der Technik des Bedieners ab, was bei fehlender strenger Standardisierung zu Chargenschwankungen führen kann.

Risiken der thermischen Präzision

Während die Heißluftpistole die Verdampfung steuert, können falsche Abstands- oder Temperatureinstellungen nach hinten losgehen.

Wenn die Hitze zu aggressiv angewendet wird, kann das Lösungsmittel blitzartig verdampfen, was potenziell die Konzentrationsspitzen verursacht, die der Prozess verhindern soll.

Erfolg erfordert ein Gleichgewicht, bei dem die Verdampfung schneller ist als die natürliche Trocknung, aber langsam genug, um ein gründliches Mahlen zu ermöglichen.

Optimierung Ihrer Synthesestrategie

Um die Effektivität Ihrer Katalysatorpräparation zu maximieren, sollten Sie unter Berücksichtigung Ihrer spezifischen Ziele Folgendes beachten:

- Wenn Ihr Hauptaugenmerk auf maximaler Dispersion liegt: Priorisieren Sie die Synchronisation von Mahlen und Erhitzen, um sicherzustellen, dass keine "nassen Stellen" verbleiben, an denen sich Vorläufer ansammeln können.

- Wenn Ihr Hauptaugenmerk auf der Partikelgrößenkontrolle liegt: Überwachen Sie die Ethanolverdampfungsrate genau, um eine schnelle Trocknung zu verhindern, die sub-nanometer Dimensionen fixiert.

Die Qualität Ihres Endkatalysators hängt vollständig davon ab, wie effektiv Sie die Aggregation des Vorläufers während des kritischen Übergangs von der flüssigen zur festen Phase verhindern.

Zusammenfassungstabelle:

| Prozesskomponente | Funktionale Rolle | Auswirkungen auf die Katalysatormorphologie |

|---|---|---|

| Mörsern | Mechanische Homogenisierung & physikalische Agitation | Bricht Cluster auf; sorgt für Integration in die Trägertextur |

| Heißluftpistole | Kontrollierte thermische Energie & Lösungsmittelverdampfung | Verhindert lokale Konzentrationsspitzen; fixiert Vorläufer an Ort und Stelle |

| Ethanollösungsmittel | Flüssigphasenmedium | Ermöglicht anfängliche Verteilung vor kontrollierter Entfernung |

| Kombinierte Wirkung | Synchronisiertes Mischen und Trocknen | Erzeugt ultrafeine, sub-nanometer große, hochgradig dispergierte Partikel |

Präzision bei der Katalysatorsynthese erfordert zuverlässige thermische Steuerung. KINTEK bietet Hochleistungs-Laborlösungen – einschließlich Muffel-, Rohr- und Vakuumöfen –, die für die anspruchsvollen Anforderungen der Materialforschung entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar für Ihre spezifischen Fe-N-C- oder PtCln-Synthesebedürfnisse. Kontaktieren Sie uns noch heute, um Ihren Laborablauf zu optimieren!

Visuelle Anleitung

Referenzen

- Hiroshi Yano. Sustainable activation of the PtCl <sub> <i>n</i> </sub> /Fe–N–C cathode for PEFCs through repeated subnanometer sizing and coarsening. DOI: 10.1039/d5lf00185d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Hochdruckreaktor bei der Herstellung von Hydrokohle? Optimierung der Biomassekarbonisierung

- Wie erleichtern strukturierte Rechengitter die Simulation komplexer geometrischer Grenzen? Master Furnace Design

- Warum ist ein Umlufttrockenschrank mit konstanter Temperatur für die Verarbeitung von Biomassevorläufern notwendig? Gewährleistung der strukturellen Integrität

- Wie funktioniert ein Heizsystem mit zirkulierender Mineralölummantelung? Gewährleistung von Präzision bei der thermischen Holzmodifikation

- Warum ist eine Vakuumlagerumgebung für feste Polymerelektrolytfilme notwendig? Gewährleistung der Filmintegrität & Datenintegrität

- Wie beeinflusst ein hochpräziser, temperaturkontrollierter Glüh- und Vergütungsofen die Mikrostruktur von Verpackungsstahl?

- Welche Rolle spielt eine Stabmühle beim Mahlen von Magnesiterz? Optimale Flotation & Reinigung erreichen

- Wie erleichtert Hochtemperatur-Filtrationsausrüstung die Trennung von Salzschmelzen? Steigern Sie Ihre Rückgewinnungsrate bei der Schlackenbehandlung