Die Vakuumdestillation ist die überlegene Methode zur Ethanolentfernung, da sie die physikalischen Bedingungen des Trennprozesses grundlegend verändert. Durch den Einsatz einer Vakuum-Membranpumpe zur Druckreduzierung wird der Siedepunkt von Ethanol erheblich gesenkt, wodurch die Destillation bei viel kühleren Temperaturen – insbesondere unter 60 Grad Celsius – erfolgen kann. Dies schützt den Biodiesel vor der Hochtemperaturumgebung, die für die atmosphärische Destillation charakteristisch ist.

Der Hauptvorteil der Vakuumdestillation ist die Erhaltung der chemischen Struktur Ihres Biodiesels. Durch die Entfernung von Ethanol bei reduzierten Temperaturen verhindern Sie die thermische Zersetzung und Gelierung von Fettsäureethylestern und gewährleisten so ein stabiles, hochwertiges Endprodukt.

Die Thermodynamik der Ethanolentfernung

Senkung des Siedepunkts

Unter atmosphärischem Druck erfordert die Entfernung von überschüssigem Ethanol erhebliche Wärme, um seinen natürlichen Siedepunkt zu erreichen.

Durch den Einsatz einer Vakuum-Membranpumpe wird eine Umgebung mit reduziertem Druck geschaffen. Dies ermöglicht die Verdampfung von Ethanol bei deutlich niedrigeren Temperaturen, oft unter 60 Grad Celsius.

Verbesserung der Rückgewinnungseffizienz

Die Senkung der Temperatur bedeutet nicht, dass der Prozess langsamer wird.

Vakuumumgebungen beschleunigen oft die Verdampfungsrate im Verhältnis zur zugeführten Energie. Dies führt zu einer verbesserten Effizienz der Ethanolrückgewinnung, wodurch Sie mehr Lösungsmittel zurückgewinnen und wiederverwenden können, ohne das System thermisch stark zu belasten.

Erhaltung der chemischen Integrität

Verhinderung der Polymerisation

Biodiesel enthält Fettsäureethylester, die temperaturempfindlich sind.

Wenn diese Ester der Hitze ausgesetzt werden, die für die atmosphärische Destillation erforderlich ist, können sie eine Polymerisation erfahren. Diese chemische Reaktion verbindet Moleküle miteinander und verändert die Viskosität und die Fließeigenschaften Ihres Kraftstoffs negativ.

Vermeidung von Gelierung und Zersetzung

Das Vorhandensein von alkalischen Rückständen in der Biodieselmischung schafft eine besondere Anfälligkeit während des Erhitzens.

Hohe Hitze in Kombination mit diesen Rückständen löst oft eine thermische Zersetzung oder Gelierung aus. Die Vakuumdestillation umgeht dieses Risiko vollständig, indem sie die Prozesstemperatur unterhalb des Schwellenwerts hält, bei dem diese Reaktionen auftreten.

Aufrechterhaltung der Stabilität

Das ultimative Ziel der Produktion ist ein stabiler, gleichmäßiger Kraftstoff.

Durch die Vermeidung von Hochtemperaturreaktionen wird die chemische Stabilität des Endprodukts erhalten. Dies stellt sicher, dass der Biodiesel Qualitätsstandards erfüllt und sich während der Lagerung nicht verschlechtert.

Verständnis der Kompromisse

Komplexität der Ausrüstung

Obwohl die Vakuumdestillation eine überlegene Produktqualität bietet, bringt sie eine höhere Hardware-Komplexität mit sich.

Die Verwendung einer Vakuum-Membranpumpe erfordert eine dichtere Abdichtung Ihres Systems im Vergleich zu atmosphärischen Aufbauten. Sie müssen sicherstellen, dass alle Verbindungen leckfrei sind, um den erforderlichen reduzierten Druck aufrechtzuerhalten.

Betriebsüberwachung

Vakuumsysteme erfordern eine sorgfältigere Überwachung als einfache Siedeanlagen.

Die Bediener müssen gleichzeitig Temperatur und Druck überwachen, um "Sieden" (plötzliches Sieden) oder Lösungsmittelverlust in die Pumpe zu verhindern.

Die richtige Wahl für Ihre Produktion treffen

Um die beste Methode für Ihre Biodieselanlage auszuwählen, sollten Sie Ihre Qualitäts- und Effizienzziele berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf Produktqualität liegt: Verlassen Sie sich auf die Vakuumdestillation, um die Risiken von Gelierung und Polymerisation zu vermeiden, die durch hohe Hitze verursacht werden.

- Wenn Ihr Hauptaugenmerk auf der Wiederverwendung von Lösungsmitteln liegt: Implementieren Sie die Vakuummethode, um die Ethanolrückgewinnung zu maximieren und gleichzeitig das Lösungsmittel chemisch rein für zukünftige Chargen zu halten.

Die Vakuumdestillation verwandelt einen potenziell zerstörerischen Heizprozess in einen kontrollierten, effizienten Schritt, der die Integrität Ihres Kraftstoffs schützt.

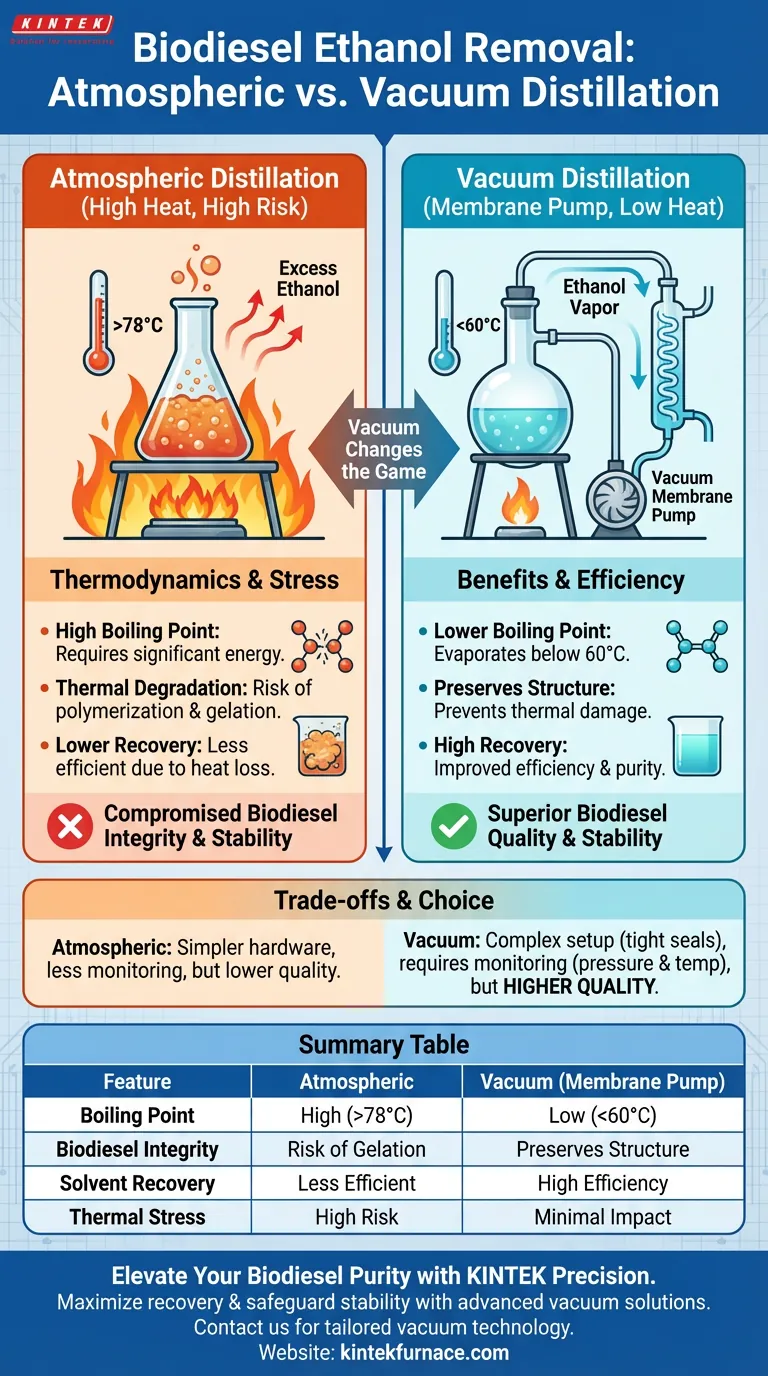

Zusammenfassungstabelle:

| Merkmal | Atmosphärische Destillation | Vakuumdestillation (Membranpumpe) |

|---|---|---|

| Siedepunkt | Hoch (Ethanol @ 78°C+) | Niedrig (unter 60°C) |

| Biodiesel-Integrität | Risiko von Polymerisation/Gelierung | Erhält die chemische Struktur |

| Lösungsmittelrückgewinnung | Weniger effizient aufgrund von Wärmeverlust | Hohe Effizienz & Reinheit |

| Thermische Belastung | Hohes Risiko der Zersetzung | Minimale thermische Auswirkung |

| Prozesskontrolle | Grundlegende Temperaturüberwachung | Doppelte Druck- & Temperaturregelung |

Verbessern Sie Ihre Biodieselreinheit mit KINTEK Precision

Maximieren Sie Ihre Ethanolrückgewinnung und schützen Sie die chemische Stabilität Ihres Biodiesels mit unseren fortschrittlichen Vakuumlösungen. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Vakuumsysteme und Labortemperöfen – einschließlich Muffel-, Rohr-, Rotations- und CVD-Systemen – alle vollständig anpassbar an Ihre spezifischen Produktionsanforderungen.

Kompromittieren Sie nicht die Kraftstoffqualität. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere maßgeschneiderte Vakuumtechnologie Ihren Destillationsworkflow optimieren kann.

Visuelle Anleitung

Referenzen

- Sofia M. Kosolapova, Viacheslav A. Rudko. The Physicochemical Basis for the Production of Rapeseed Oil Fatty Acid Esters in a Plug Flow Reactor. DOI: 10.3390/pr12040788

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Wie trägt ein industrieller Blast-Trockenofen zur kalziumbasierten Energiespeicherung bei? Gewährleistung von Stabilität & Ausbeute

- Warum ist Kalzinierung für die Bildung der NaFePO4-Phase unerlässlich? Engineering von Hochleistungs-Natrium-Eisenphosphat

- Was ist der Zweck der Nachbehandlung von stickstoffdotiertem Carbid-abgeleitetem Kohlenstoff (N-CDC)? Optimierung von Reinheit und Leistung

- Welche Rolle spielt ein Labor-Trockenschrank mit konstanter Temperatur bei der Bewertung von Eierschalensorbentien? Wichtige Erkenntnisse

- Was ist der Zweck der Analyse von Staub von Ofenwänden mittels XRD? Bestätigung der Magnesiumverdampfung in AM60-Legierungen

- Wie werden Labortrockenschränke und Analysenwaagen zur Bestimmung des Feuchtigkeitsgehalts von Bananenpulver verwendet? Leitfaden zur Präzisionsprüfung

- Warum wird ein Konstant-Temperatur-Inkubator für 10-wöchige Pilztests von Moso-Bambus benötigt? Gewährleistung der Testgenauigkeit

- Wie können Hochtemperatur-Ofensysteme zur Bewertung und Verhinderung von Schlackenbildung eingesetzt werden? Optimieren Sie die Kesselleistung