Die effektive Verarbeitung synthetisierter Nanomaterialien hängt stark von einer kontrollierten Nachbehandlung nach der Synthese ab. Ein Labortrockenschrank ist unbedingt erforderlich, um Restfeuchtigkeit zu entfernen, die nach dem Waschvorgang an der Oberfläche von Kobalt-Zirkonium-Co-dotierten Eisenoxid-Nanopartikeln haftet. Diese kontrollierte Umgebung ist entscheidend, um den Abbau der physikalischen und chemischen Eigenschaften des Materials zu verhindern, bevor es verwendet oder analysiert werden kann.

Der Hauptzweck des Trockenschranks ist nicht nur die Dehydrierung, sondern die Erhaltung der Struktur. Durch die Entfernung von Feuchtigkeit unter regulierten Bedingungen verhindern Sie irreversible Agglomeration und Oberflächenoxidation und stellen sicher, dass das Nanopulver die für eine genaue Charakterisierung erforderliche Fließfähigkeit und Reinheit behält.

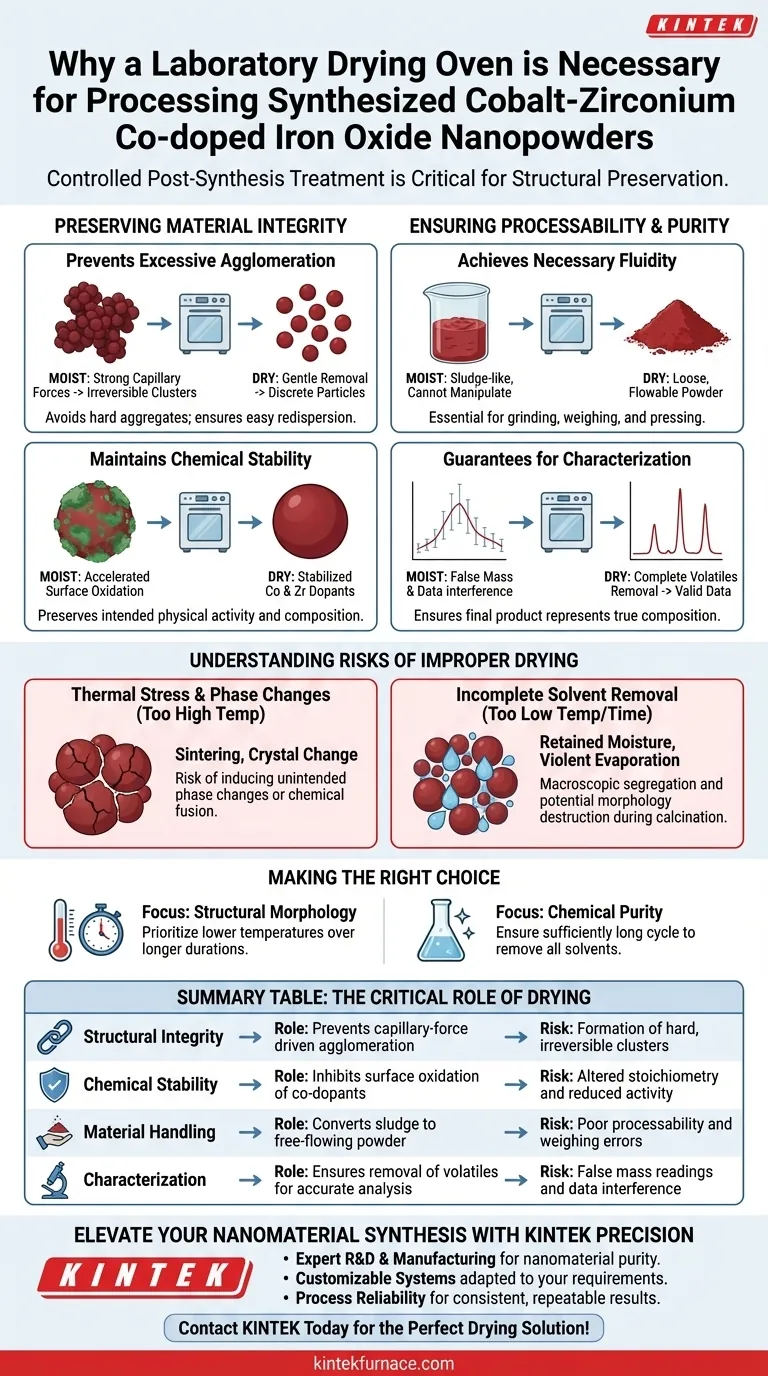

Erhaltung der Materialintegrität

Verhinderung übermäßiger Agglomeration

Nanopartikel haben eine hohe Oberflächenenergie und neigen von Natur aus zum Zusammenklumpen. Restfeuchtigkeit wirkt als Bindemittel und erzeugt Kapillarkräfte, die Partikel zu großen, unregelmäßigen Clustern zusammenziehen.

Ein Labortrockenschrank entfernt diese Feuchtigkeit schonend. Dadurch wird sichergestellt, dass die Partikel diskret bleiben, anstatt zu harten Aggregaten zu verschmelzen, die schwer wieder zu dispergieren sind.

Aufrechterhaltung der chemischen Stabilität

Eisenoxid-basierte Materialien können empfindlich auf Umgebungsbedingungen reagieren. Längeres Verbleiben der Nanopulver in feuchtem Zustand kann Oberflächenoxidation oder unerwünschte chemische Reaktionen beschleunigen.

Schnelles, kontrolliertes Trocknen mindert dieses Risiko. Es stabilisiert die chemische Zusammensetzung der Kobalt- und Zirkonium-Co-Dotierstoffe und bewahrt die beabsichtigte physikalische Aktivität des Materials.

Sicherstellung der Verarbeitbarkeit und Reinheit

Erreichung der erforderlichen Fließfähigkeit

Damit ein Nanopulver nützlich ist, muss es bestimmte Handhabungseigenschaften aufweisen. Ein feuchtes Pulver ist schlammig und lässt sich nicht präzise manipulieren.

Der Trocknungsprozess verwandelt den gewaschenen Niederschlag in ein lockeres, fließfähiges Pulver. Diese Fließfähigkeit ist für nachfolgende Verarbeitungsschritte wie Mahlen, Wiegen oder Pressen unerlässlich.

Garantien für die Charakterisierung

Analysetechniken erfordern hohe Reinheit, um gültige Daten zu liefern. Jedes verbleibende Lösungsmittel oder Wasser trägt zur falschen Masse bei und kann die spektroskopische oder thermische Analyse stören.

Durch die vollständige Entfernung von flüchtigen Stoffen stellt der Trockenschrank sicher, dass das Endprodukt die wahre Zusammensetzung des synthetisierten Materials darstellt.

Verständnis der Risiken unsachgemäßer Trocknung

Obwohl der Trockenschrank unerlässlich ist, müssen die Parameter sorgfältig gewählt werden, um unbeabsichtigte Nebenwirkungen zu vermeiden.

Thermische Belastung und Phasenänderungen

Wenn die Trocknungstemperatur zu hoch eingestellt ist, besteht die Gefahr von Phasenänderungen in der Kristallstruktur des Eisenoxids. Übermäßige Hitze kann auch zu "Sintern" führen, bei dem Partikel eher chemisch als nur physikalisch verklumpen.

Unvollständige Lösungsmittelentfernung

Umgekehrt führt unzureichende Trocknungszeit oder -temperatur zu verbleibender Feuchtigkeit. Dies kann zu makroskopischer Segregation von Komponenten oder zu heftiger Verdampfung während der späteren Hochtemperaturkalzinierung führen, was die Morphologie des Materials potenziell zerstören kann.

Die richtige Wahl für Ihr Ziel

Um die Qualität Ihrer Kobalt-Zirkonium-Co-dotierten Eisenoxid-Nanopulver zu maximieren, passen Sie Ihren Trocknungsansatz an Ihre spezifischen analytischen Bedürfnisse an.

- Wenn Ihr Hauptaugenmerk auf der Strukturmorphologie liegt: Priorisieren Sie niedrigere Temperaturen über längere Zeiträume, um Feuchtigkeit zu entfernen, ohne thermisches Sintern oder Partikelwachstum zu induzieren.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass der Trocknungszyklus lang genug ist, um alle Spuren von Waschmitteln zu entfernen, was eine genaue stöchiometrische Analyse gewährleistet.

Kontrolliertes Trocknen ist die entscheidende Brücke zwischen roher chemischer Synthese und einem zuverlässigen, funktionalen Nanomaterial.

Zusammenfassungstabelle:

| Prozessziel | Rolle des Trockenschranks | Risiko des Weglassens |

|---|---|---|

| Strukturelle Integrität | Verhindert Kapillarkraft-getriebene Agglomeration | Bildung harter, irreversibler Aggregate |

| Chemische Stabilität | Hemmt Oberflächenoxidation von Co-Dotierstoffen | Veränderte Stöchiometrie und reduzierte Aktivität |

| Materialhandhabung | Verwandelt Schlamm in frei fließendes Pulver | Schlechte Verarbeitbarkeit und Wiegefehler |

| Charakterisierung | Gewährleistet Entfernung von flüchtigen Stoffen für genaue Analyse | Falsche Massenmessungen und Dateninterferenzen |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK Präzision

Die Aufrechterhaltung der strukturellen Integrität fortschrittlicher Nanopulver wie Kobalt-Zirkonium-Eisenoxid erfordert die präzise thermische Kontrolle, die nur von Experten entwickelte Geräte bieten können. KINTEK stattet Forscher und Hersteller mit Hochleistungs-Laborlösungen aus, darunter spezielle Muffel-, Rohr- und Vakuumsysteme, die für empfindliche Trocknungs- und Kalzinierungsprozesse maßgeschneidert sind.

Unser Wert für Sie:

- Experten-F&E & Fertigung: Zugang zu modernster thermischer Technologie für Nanomaterial-Reinheit.

- Anpassbare Systeme: Wir passen unsere Öfen an Ihre einzigartigen Temperatur- und Atmosphärenanforderungen an.

- Prozesszuverlässigkeit: Gewährleisten Sie konsistente, wiederholbare Ergebnisse, um Sintern und Phasenänderungen zu verhindern.

Lassen Sie nicht zu, dass unsachgemäße Trocknung Ihre Forschung beeinträchtigt. Kontaktieren Sie KINTEK noch heute, um die perfekte Trocknungslösung für Ihre Laboranforderungen zu finden!

Visuelle Anleitung

Referenzen

- Saba Yaqoob, Alberto D’Amore. Magnetic and Dielectric Properties of Cobalt and Zirconium Co-Doped Iron Oxide Nanoparticles via the Hydrothermal Synthesis Approach. DOI: 10.3390/jcs9010032

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was ist der Unterschied zwischen traditionellen metallurgischen Verfahren und der Pulvermetallurgie? Wählen Sie den richtigen Metallprozess

- Warum wird nach dem Kugelmühlen-Mahlen ein sekundärer Kalzinierungsofen benötigt? Synthese von hochreinem Hydroxylapatit

- Wie ermöglicht ein Einschienen-Schmelzspinnsystem die Herstellung von amorphem Material auf Eisenbasis? Präzisions-Schnellabschreckung erreichen

- Wie stellt ein Vakuum-Thermisches-Verdampfungssystem die Qualität von Dünnschichten aus Bismuttellurid sicher? Expertenmeinungen

- Was ist die Funktion einer Kugelmühle in der Vorbehandlungsphase von Rohmaterialien für den Vakuum-Thermoreduktionsprozess von Szaibelyit?

- Warum ist die hochpräzise Steuerung der Argon (Ar) und Stickstoff (N2) Durchflussverhältnisse bei der Herstellung von CrSiN-Y-Beschichtungen entscheidend?

- Warum sind Säurewäsche- und Vakuumtrockenöfen nach der Aktivkohleaktivierung erforderlich? Maximale Reinheit und Porenporenzugänglichkeit freischalten

- Warum ist ein Vakuumofen für die Lagerung von Silikat- und Sulfidmaterialien notwendig? Gewährleistung der Reinheit für Hochdruckexperimente