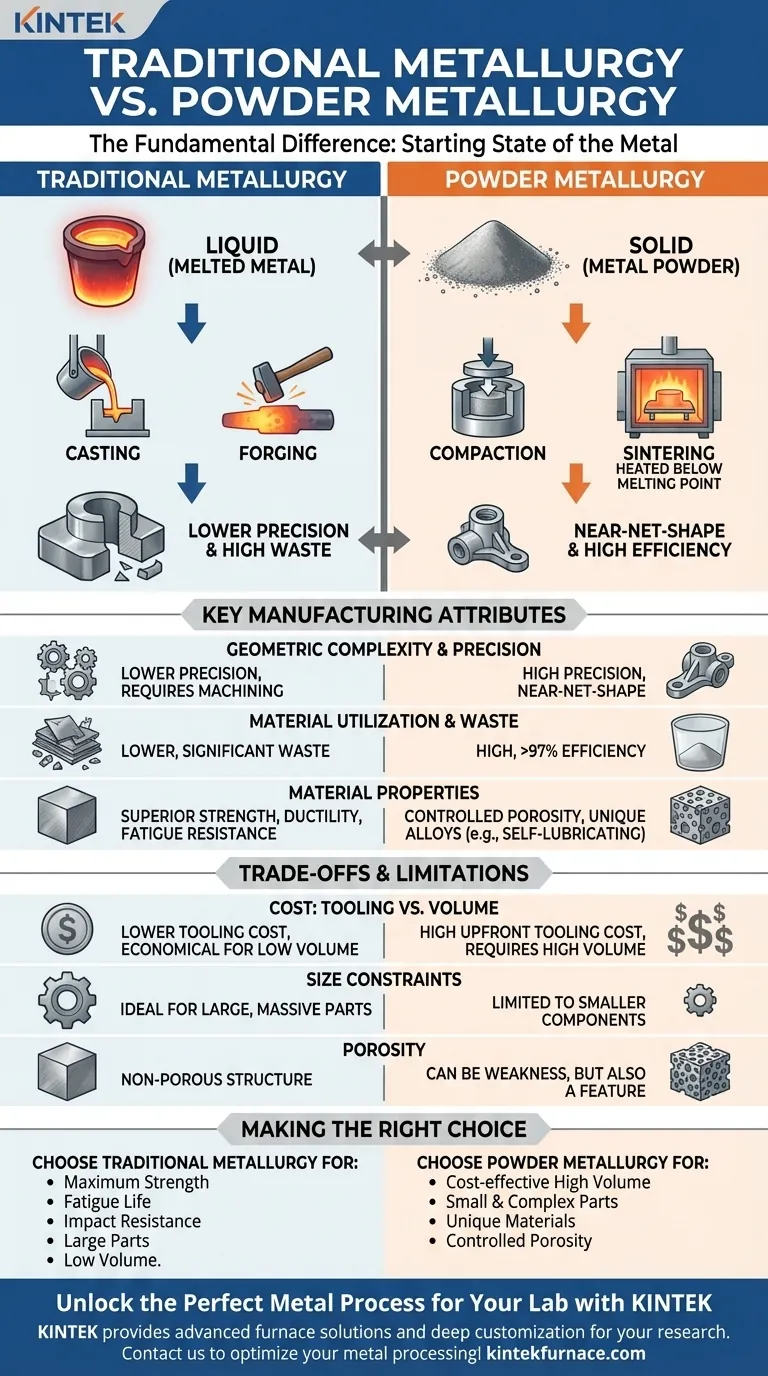

Der grundlegende Unterschied zwischen traditioneller Metallurgie und Pulvermetallurgie liegt im Ausgangszustand des Metalls. Traditionelle Verfahren wie Gießen oder Schmieden beginnen damit, Metall vollständig in einen flüssigen Zustand zu schmelzen, der dann in seine endgültige Form verfestigt wird. Im Gegensatz dazu ist die Pulvermetallurgie ein "Festkörper"-Verfahren, das Teile durch Verdichten von Metallpulvern und anschließendes Erhitzen zum Verbinden der Partikel aufbaut, ohne jemals eine vollständig flüssige Phase zu erreichen.

Die Wahl zwischen diesen beiden Prozessfamilien ist keine Frage der Überlegenheit, sondern eine strategische Entscheidung, die auf der erforderlichen Teilekomplexität, dem Produktionsvolumen, den Materialeigenschaften und den Gesamtkosten basiert. Jeder Weg bietet eine Reihe unterschiedlicher Vorteile und Einschränkungen.

Eine Geschichte zweier Zustände: Flüssigkeit vs. Pulver

Der Ausgangszustand des Materials bestimmt jeden nachfolgenden Schritt des Herstellungsprozesses und beeinflusst alles von Werkzeugen und Energieverbrauch bis zur endgültigen Mikrostruktur des Bauteils.

Der traditionelle Weg: Gießen und Schmieden

Traditionelle Metallurgie ist ein "Top-Down"-Ansatz. Man beginnt mit einer großen Masse festen Metalls (Ingots, Knüppel), schmilzt es vollständig und formt es dann.

Die gebräuchlichsten Methoden sind das Gießen, bei dem geschmolzenes Metall in eine Form gegossen wird, und das Schmieden, bei dem ein massiver Knüppel erhitzt und durch Druckkraft geformt wird.

Diese Prozesse sind ideal für die Herstellung großer, strukturell einfacher Teile und bilden seit Jahrhunderten das Fundament der Metallverarbeitung, von Motorblöcken bis hin zu Stahlträgern.

Der Weg der Pulvermetallurgie: Verdichten und Sintern

Pulvermetallurgie (PM) ist ein "Bottom-Up"-Ansatz. Sie beginnt mit einem präzise konstruierten Metallpulver.

Der Prozess umfasst zwei Hauptphasen: das Verdichten, bei dem das Pulver in einer Matrize in die gewünschte Form gepresst wird, und das Sintern, bei dem dieser "Grünling" in einem Ofen mit kontrollierter Atmosphäre erhitzt wird.

Diese Erwärmung erfolgt unterhalb des Schmelzpunktes des Metalls, wodurch die einzelnen Pulverpartikel verschmelzen und sich verdichten, um ein festes Teil zu bilden.

Vergleich wichtiger Fertigungseigenschaften

Die Entscheidung, ein traditionelles Verfahren oder die Pulvermetallurgie zu verwenden, hängt von einigen kritischen technischen und wirtschaftlichen Faktoren ab.

Geometrische Komplexität und Präzision

Die Pulvermetallurgie zeichnet sich durch die Herstellung kleiner, komplexer und maßgenauer Teile direkt aus dem Werkzeug aus. Dies wird als endkonturnahe Fertigung bezeichnet.

Diese hohe Präzision reduziert oder eliminiert drastisch die Notwendigkeit kostspieliger sekundärer Bearbeitungsvorgänge.

Traditionelles Gießen kann auch komplexe Formen erzeugen, jedoch oft mit geringerer Präzision, was eine umfangreichere Bearbeitung erfordert, um die endgültigen Toleranzen zu erfüllen. Geschmiedete Teile haben oft einfachere Geometrien und erfordern eine Bearbeitung.

Materialausnutzung und Abfall

Die Pulvermetallurgie ist ein außergewöhnlich effizienter Prozess, der oft über 97 % des Ausgangsmaterials verwendet. Das Pulver, das nicht in ein Teil gelangt, kann leicht in den Prozess zurückgeführt werden.

Die traditionelle spanende Fertigung, bei der ein Teil aus einem größeren Metallblock bearbeitet wird, kann erhebliche Abfälle in Form von Spänen und Schrott erzeugen.

Materialeigenschaften und Leistung

Geschmiedete und gewalzte Metalle weisen typischerweise eine überlegene Zugfestigkeit, Duktilität und Ermüdungsbeständigkeit aufgrund ihrer dichten, porenfreien Kornstruktur auf.

Teile aus Pulvermetallurgie weisen naturgemäß ein gewisses Maß an Porosität auf. Obwohl dies ein Nachteil für die Festigkeit sein kann, kann es auch ein Konstruktionsmerkmal sein, das zur Herstellung selbstschmierender Lager durch Imprägnieren der Poren mit Öl verwendet wird.

Darüber hinaus ermöglicht PM die Herstellung einzigartiger Materialsysteme wie Metallmatrix-Verbundwerkstoffe (MMCs) und hochschmelzende Metalllegierungen (wie Wolfram), die durch Schmelzen unmöglich herzustellen sind.

Verständnis der Kompromisse und Einschränkungen

Kein Prozess ist ohne Nachteile. Eine objektive Bewertung erfordert die Anerkennung der Grenzen jedes Ansatzes.

Die Kostenfrage: Werkzeug vs. Volumen

Die Pulvermetallurgie verursacht sehr hohe Anschaffungskosten für die gehärteten Stahl- oder Hartmetallwerkzeuge, die zur Verdichtung verwendet werden. Diese Investition ist nur bei Großserienproduktionen gerechtfertigt, typischerweise bei Zehntausenden oder Hunderttausenden von Teilen.

Für Kleinserienfertigungen oder Prototypen sind die geringeren Werkzeugkosten, die mit traditionellem Gießen oder der Bearbeitung aus Rohlingen verbunden sind, weitaus wirtschaftlicher.

Größen- und Formbeschränkungen

PM ist im Allgemeinen auf die Herstellung von relativ kleinen Bauteilen beschränkt. Die immensen Drücke, die zur gleichmäßigen Verdichtung des Pulvers erforderlich sind, werden bei sehr großen Teilen unpraktisch.

Traditionelles Gießen hingegen kann massive Bauteile mit einem Gewicht von vielen Tonnen herstellen, wie z. B. Schiffspropeller oder Turbinengehäuse.

Porosität: Ein zweischneidiges Schwert

Die Restporosität in Standard-PM-Teilen ist oft ihre primäre mechanische Schwachstelle und dient als Ausgangspunkt für Risse unter Belastung.

Während sekundäre Operationen wie heißisostatisches Pressen (HIP) verwendet werden können, um vollständig dichte PM-Teile mit hervorragenden Eigenschaften herzustellen, erhöht dies die Kosten und die Komplexität des Prozesses erheblich.

Die richtige Wahl für Ihre Anwendung treffen

Der optimale Prozess ist derjenige, der die einzigartigen Einschränkungen und Leistungsziele Ihres Projekts am besten erfüllt.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Großserienfertigung kleiner, komplexer Teile mit guter Maßgenauigkeit liegt: Pulvermetallurgie ist fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit, Ermüdungslebensdauer und Schlagfestigkeit für eine kritische Komponente liegt: Traditionelles Schmieden ist der Industriestandard für Leistung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen aus einzigartigen Materialmischungen oder der Entwicklung für kontrollierte Porosität (z. B. Filter oder Selbstschmierung) liegt: Pulvermetallurgie ist der einzig praktikable Herstellungsweg.

Das Verständnis dieser Kernunterschiede ermöglicht es Ihnen, einen Herstellungsprozess auszuwählen, der perfekt auf das Design, die Leistung und die wirtschaftlichen Anforderungen Ihrer Komponente abgestimmt ist.

Zusammenfassungstabelle:

| Attribut | Traditionelle Metallurgie | Pulvermetallurgie |

|---|---|---|

| Ausgangszustand | Flüssig (geschmolzenes Metall) | Fest (Metallpulver) |

| Schlüsselprozesse | Gießen, Schmieden | Verdichten, Sintern |

| Geometrische Komplexität | Geringere Präzision, erfordert oft Bearbeitung | Hohe Präzision, endkonturnah |

| Materialausnutzung | Geringer, mehr Abfall | Hoch, über 97 % Effizienz |

| Materialeigenschaften | Überlegene Festigkeit, Duktilität | Kontrollierte Porosität, einzigartige Legierungen |

| Ideale Anwendungsfälle | Große Teile, hohe Festigkeit | Kleine, komplexe Teile, hohe Stückzahlen |

Entdecken Sie den perfekten Metallprozess für Ihr Labor mit KINTEK

Fällt es Ihnen schwer, sich zwischen traditioneller Metallurgie und Pulvermetallurgie für Ihre Experimente zu entscheiden? KINTEK hilft Ihnen gerne weiter! Durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung beliefern wir verschiedene Labore mit fortschrittlichen Hochtemperaturöfen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie eine präzise Temperaturregelung zum Sintern oder robuste Systeme für traditionelle Prozesse benötigen, wir liefern zuverlässige, maßgeschneiderte Lösungen, die Effizienz und Genauigkeit verbessern.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere Öfen Ihre Metallverarbeitung optimieren und Ihre Forschung vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Spark-Plasma-Sintern SPS-Ofen

Andere fragen auch

- Was ist der Hauptvorteil der Verwendung eines Heißpress-Sinterofens (HPS)? Erhöhung der Dichte und Festigkeit von SiC/YAG-Keramiken

- Wie beeinflusst die Temperaturkontrolle bei 950°C SiC/Cu-Al2O3-Verbundwerkstoffe? Optimierung des Sinterns für hohe Festigkeit

- Was ist der Kernverarbeitungswert eines Vakuum-Heißpresssinterofens? Master AZ31 Magnesiumlegierungsdichte

- Was ist die Hauptfunktion eines Vakuum-Heißpress-Sinterofens? Erzielung von hochdichten CoCrFeNi(Cu)-Beschichtungen

- Was ist die Funktion der Anwendung von Axialdruck beim Heißpresssintern? Erzielung von hochdichten Metallverbundwerkstoffen