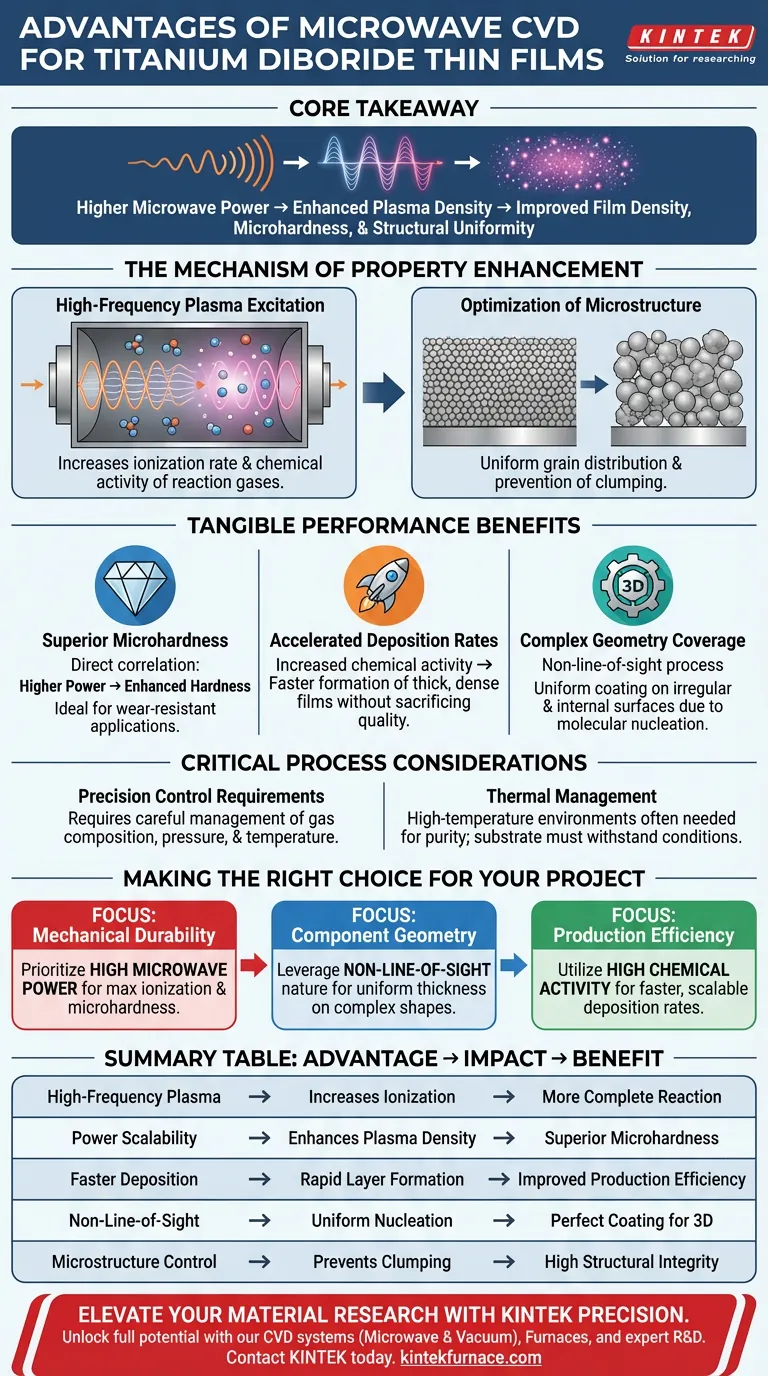

Die chemische Gasphasenabscheidung mittels Mikrowellen (Microwave CVD) bietet eine überlegene Methode zur Herstellung von Titandiborid-Dünnschichten, indem sie den Energiezustand der Reaktion grundlegend verändert. Durch die Nutzung hochfrequenter elektromagnetischer Felder zur Anregung von Plasma erhöht das System die Ionisierungsrate und die chemische Aktivität der Reaktionsgase erheblich. Dieses energiereiche Umfeld führt direkt zu Filmen mit verbesserter Mikrohärte, optimierter Kornverteilung und schnelleren Abscheidungsraten im Vergleich zu Methoden mit geringerer Energie.

Kernbotschaft: Der Hauptwert der Verwendung von Mikrowellen-CVD für Titandiborid liegt in der Beziehung zwischen Mikrowellenleistung und Filmdichte. Höhere Leistungsstufen erhöhen die Plasmasdichte, was nicht nur den Beschichtungsprozess beschleunigt, sondern auch die mechanische Härte und strukturelle Gleichmäßigkeit des Endmaterials entscheidend verbessert.

Mechanismus der Eigenschaftsverbesserung

Hochfrequente Plasmaanregung

Der Hauptvorteil dieses Systems ist die Verwendung von hochfrequenten elektromagnetischen Feldern. Diese Energiequelle regt das Plasma in der Kammer an.

Wenn das Plasma angeregt wird, steigt die Ionisierungsrate der Reaktionsgase dramatisch an. Diese erhöhte chemische Aktivität stellt sicher, dass die Vorläufer vollständiger und effizienter reagieren.

Optimierung der Mikrostruktur

Für Titandiborid-Filme ist die strukturelle Integrität von größter Bedeutung. Der Mikrowellen-CVD-Prozess ermöglicht eine gleichmäßigere Mikrostruktur im gesamten Material.

Diese Gleichmäßigkeit wird durch eine verbesserte Kornverteilung erreicht. Die energiereiche Abscheidungsumgebung verhindert das Verklumpen oder unregelmäßige Wachstum, das oft bei weniger kontrollierten Methoden beobachtet wird.

Greifbare Leistungssteigerungen

Überlegene Mikrohärte

Es besteht ein direkter Zusammenhang zwischen der angelegten Mikrowellenleistung und der physikalischen Qualität des Films. Eine Erhöhung der Leistung verbessert die Mikrohärte der Titandiboridschicht.

Dies macht die Methode besonders wertvoll für verschleißfeste Anwendungen, bei denen die Oberfläche erheblichen mechanischen Belastungen standhalten muss.

Schnellere Abscheidungsraten

Effizienz ist ein entscheidender Faktor bei der Filmentwicklung. Die erhöhte chemische Aktivität der Reaktionsgase führt zu höheren Abscheidungsraten.

Dies ermöglicht die schnelle Bildung dicker, dichter Filme, ohne die Qualität oder Stabilität der Schicht zu beeinträchtigen.

Abdeckung komplexer Geometrien

Wie Standard-CVD ist auch diese Methode ein Prozess ohne Sichtverbindung. Sie ermöglicht die Beschichtung von unregelmäßig geformten Substraten und Innenflächen.

Da die Keimbildung auf molekularer Ebene erfolgt, bleibt der Film auch auf komplexen 3D-Strukturen dicht und gleichmäßig.

Wichtige Prozessüberlegungen

Anforderungen an die präzise Steuerung

Obwohl das System leistungsstark ist, erfordert die Herstellung hochwertiger Titandiborid-Filme eine präzise Steuerung der Prozessparameter.

Die Bediener müssen Gaszusammensetzung, Druck und Temperatur sorgfältig kontrollieren. Abweichungen von diesen Einstellungen können die Haftung und Reinheit des Films beeinträchtigen.

Wärmemanagement

Obwohl einige CVD-Prozesse niedrigere Temperaturen zulassen, erfordern die Zersetzung und chemische Reaktion der Reaktanten oft Umgebungen mit hoher Temperatur, um eine hohe Reinheit zu gewährleisten.

Sie müssen sicherstellen, dass Ihr Substrat den spezifischen thermischen Bedingungen standhält, die zur effektiven Zersetzung der Titandiborid-Vorläufer erforderlich sind.

Die richtige Wahl für Ihr Projekt treffen

Die Entscheidung für die Verwendung von Mikrowellen-CVD sollte von Ihren spezifischen Anforderungen an die Materialleistung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Priorisieren Sie hohe Mikrowelleneinstellungen, um die Ionisierung zu maximieren, was die Mikrohärte des Titandiborid-Films direkt erhöht.

- Wenn Ihr Hauptaugenmerk auf der Bauteilgeometrie liegt: Nutzen Sie die Nicht-Sichtlinien-Natur des Plasmas, um eine gleichmäßige Dicke auf unregelmäßigen oder inneren Oberflächen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Produktionseffizienz liegt: Nutzen Sie die hohe chemische Aktivität des Systems, um schnellere Abscheidungsraten für eine skalierbare Fertigung zu erzielen.

Durch die Kalibrierung der Mikrowellenleistung auf die spezifischen Bedürfnisse der Titandiborid-Reaktion verwandeln Sie einen Standard-Beschichtungsprozess in ein Präzisionswerkzeug.

Zusammenfassungstabelle:

| Vorteil | Auswirkung auf Titandiborid-Filme | Leistungsnutzen |

|---|---|---|

| Hochfrequenzplasma | Erhöht Gasionisierung und chemische Aktivität | Vollständigere Vorläuferreaktion |

| Leistungsskalierbarkeit | Verbessert direkt Plasmasdichte und Filmdichte | Überlegene Mikrohärte und Haltbarkeit |

| Schnellere Abscheidung | Schnelle Bildung dichter, dicker Schichten | Verbesserte Produktionseffizienz |

| Nicht-Sichtlinien | Gleichmäßige molekulare Keimbildung auf allen Oberflächen | Perfekte Beschichtung für komplexe 3D-Geometrien |

| Mikrostrukturkontrolle | Verhindert Verklumpung und sorgt für gleichmäßiges Kornwachstum | Hohe strukturelle Integrität und Stabilität |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial von Hochleistungsbeschichtungen mit KINTEK. Als Experten für Labor- und industrielle Hochtemperaturlösungen bieten wir modernste CVD-Systeme (einschließlich Mikrowellen- und Vakuum-CVD), Muffel- und Rohröfen, die auf Ihre genauen Spezifikationen zugeschnitten sind.

Ob Sie ultraharte Titandiborid-Dünnschichten entwickeln oder fortschrittliche Halbleitermaterialien erforschen, unsere erfahrenen F&E- und Fertigungsteams stellen sicher, dass Sie die präzise Kontrolle haben, die für den Erfolg erforderlich ist. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen und zu erfahren, wie unsere anpassbaren Systeme Ihre Ergebnisse beschleunigen können.

Visuelle Anleitung

Referenzen

- Xinran Lv, Gang Yu. Review on the Development of Titanium Diboride Ceramics. DOI: 10.21926/rpm.2402009

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist chemische Gasphasenabscheidung (CVD) und wofür wird sie verwendet? Hochleistungsdünnschichten freischalten

- Was sind die Hauptanwendungen eines CVD-Rohrofens? Präzision in der Materialwissenschaft freischalten

- Was sind die Komponenten der chemischen Gasphasenabscheidung? Ein Leitfaden zu den 3 Kern-CVD-Subsystemen

- Was sind einige gängige Anwendungen der chemischen Gasphasenabscheidung (CVD)? Schalten Sie Hochleistungsdünnschichten für Ihre Branche frei

- Was ist der Zweck des verschiebbaren Ofenmechanismus? Erreichen einer schnellen thermischen Abschreckung für metastabile Materialien

- Was ist die Hauptfunktion eines Sputterabscheidungssystems beim Graphenwachstum? Experte für Katalysatortechnik

- Wie erreicht die CVD eine hochreine und gleichmäßige Abscheidung von Schichten? Meistern Sie die präzise Filmdeposition für überlegene Ergebnisse

- Was ist die Funktion eines horizontalen Heißwand-Quarzrohr-CVD-Systems? Experten-Einblicke in die Supergitter-Herstellung