Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Herstellungsverfahren, das eine feste, hochleistungsfähige Dünnschicht aus einem Gas auf einer Oberfläche aufbaut. Ausgangsgase (Precursorgase) werden in eine Reaktionskammer geleitet, wo sie chemisch reagieren und eine neue Schicht auf einem Zielobjekt, dem sogenannten Substrat, abscheiden. Dieses Verfahren bildet die Grundlage für die Herstellung kritischer Komponenten in der Halbleiterindustrie und für die Erzeugung fortschrittlicher Schutzbeschichtungen.

Die grundlegende Herausforderung in der modernen Fertigung besteht darin, Materialien mit perfekter Gleichmäßigkeit und spezialisierten Eigenschaften auf mikroskopischer Ebene herzustellen. CVD löst dies nicht durch das Auftragen einer Beschichtung, sondern indem mithilfe kontrollierter chemischer Reaktionen Schicht für Schicht atomweise eine neue, funktionale Schicht direkt auf einer Oberfläche aufgebaut wird.

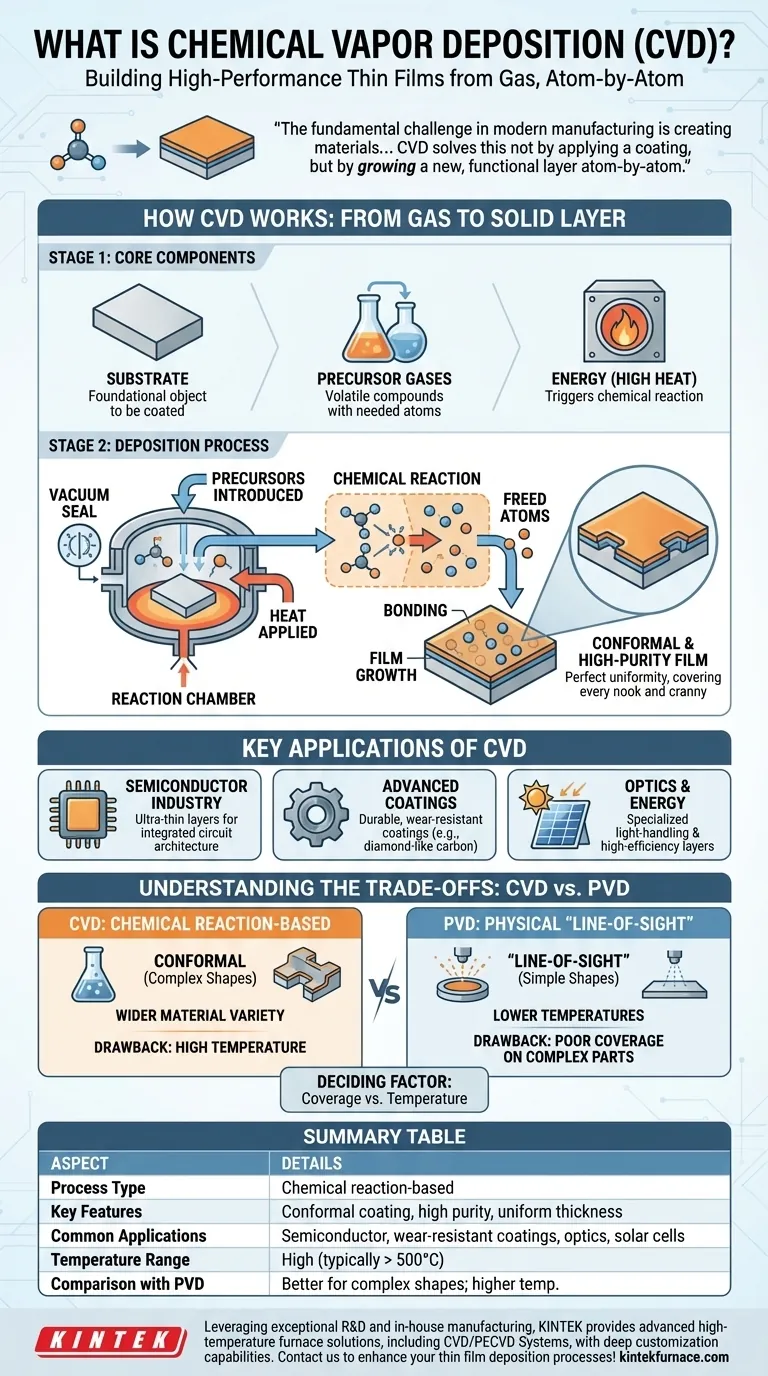

Wie CVD funktioniert: Vom Gas zur festen Schicht

CVD ist weniger vergleichbar mit dem Streichen und mehr mit dem Bau eines Gebäudes Stein für Stein. Das Verfahren stützt sich auf eine präzise chemische Reaktion in einer kontrollierten Umgebung, um seine Ergebnisse zu erzielen.

Die Kernkomponenten: Substrat, Precursoren und Energie

Das Verfahren erfordert drei Schlüsselelemente. Das Substrat ist das Basismaterial, das beschichtet wird. Precursorgase sind die flüchtigen chemischen Verbindungen, die die Atome für die neue Schicht enthalten. Schließlich wird Energie – meist in Form hoher Hitze – aufgewendet, um die chemische Reaktion auszulösen.

Der Abscheidungsprozess, Schritt für Schritt

Zuerst wird ein Substrat in eine Vakuumreaktionskammer eingebracht. Anschließend werden die Precursorgase kontrolliert in die Kammer geleitet.

Während die Kammer und das Substrat auf hohe Temperaturen erhitzt werden, bewirkt die Energie, dass die Precursorgase zersetzt werden oder miteinander reagieren. Diese chemische Reaktion setzt das gewünschte feste Material frei.

Diese neu freigesetzten Atome oder Moleküle lagern sich dann auf der Oberfläche des erwärmten Substrats ab und verbinden sich mit ihm und miteinander. Im Laufe der Zeit baut sich so eine dünne, feste Schicht über die gesamte freiliegende Oberfläche auf.

Das Ergebnis: Eine konforme, hochreine Schicht

Da die Abscheidung aus einer Gasphase erfolgt, die die gesamte Kammer füllt, erzeugt CVD eine sogenannte konforme Beschichtung. Das bedeutet, dass die Schicht in ihrer Dicke perfekt gleichmäßig ist und jede Vertiefung, jede Spalte und jede komplexe Struktur des Substrats bedeckt. Die chemische Natur des Prozesses führt zudem zu außergewöhnlich hochreinen Schichten.

Wichtige Anwendungen von CVD

Die einzigartigen Fähigkeiten von CVD machen es in Branchen unverzichtbar, in denen Leistung und Präzision von größter Bedeutung sind.

Die Halbleiterindustrie

CVD ist das Arbeitspferd der Mikrochip-Fertigung. Es wird verwendet, um die hauchdünnen Schichten aus isolierenden, leitenden und halbleitenden Materialien abzuscheiden, die die komplexe Architektur eines integrierten Schaltkreises bilden.

Fortschrittliche Beschichtungen

Das Verfahren wird eingesetzt, um Werkzeuge und Maschinenteile mit extrem harten und widerstandsfähigen Beschichtungen zu versehen. Diese Schichten, wie diamantähnlicher Kohlenstoff oder Titannitrid, erhöhen die Beständigkeit gegen Verschleiß, Korrosion und Oxidation drastisch.

Optik und Energie

In der Optoelektronik wird CVD zur Herstellung spezialisierter Schichten mit spezifischen lichtlenkenden Eigenschaften verwendet. Es ist auch eine Schlüsseltechnologie bei der Herstellung der hochwirksamen Schichten, die in bestimmten Arten von Solarzellen und anderen Energieanwendungen zu finden sind.

Die Abwägungen verstehen: CVD im Vergleich zu PVD

Um die Rolle von CVD vollständig zu erfassen, ist es hilfreich, es mit der anderen primären Dünnschichttechnologie zu vergleichen: der physikalischen Gasphasenabscheidung (PVD).

CVD: Basierend auf chemischen Reaktionen

Die Stärke von CVD liegt in seiner Fähigkeit, hochgradig konforme und dichte Schichten auf komplexen Formen zu erzeugen. Da es sich um einen chemischen Prozess handelt, kann es auch zur Herstellung einer breiteren Palette von Verbundwerkstoffen verwendet werden. Sein größter Nachteil sind die erforderlichen hohen Temperaturen, die empfindliche Substrate wie Kunststoffe oder bestimmte Metalllegierungen beschädigen können.

PVD: Physikalische „Sichtlinien“-Abscheidung

PVD funktioniert, indem ein fester Target physikalisch bombardiert wird, um es zu verdampfen (Sputtern), oder indem es einfach verdampft wird (Verdampfung). Dieser Dampf bewegt sich dann in einer geraden Linie und kondensiert auf dem Substrat. Diese „Sichtlinien“-Natur führt dazu, dass es Schwierigkeiten hat, komplexe, nicht ebene Oberflächen gleichmäßig zu beschichten. PVD-Prozesse laufen jedoch typischerweise bei viel niedrigeren Temperaturen als CVD ab.

Der entscheidende Faktor: Abdeckung vs. Temperatur

Die Wahl zwischen CVD und PVD hängt oft von einem einfachen Kompromiss ab. Wenn Sie eine perfekte, gleichmäßige Beschichtung auf einem komplexen 3D-Teil benötigen und das Teil der Hitze standhält, ist CVD überlegen. Wenn Ihr Teil eine einfache Geometrie aufweist oder hohen Temperaturen nicht standhält, ist PVD oft die praktischere Wahl.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnologie hängt vollständig von den Materialanforderungen und der Art des Substrats ab.

- Wenn Ihr Hauptaugenmerk auf der Erstellung der komplexen, geschichteten Architektur eines Halbleiters liegt: CVD ist aufgrund seiner Fähigkeit, hochreine, konforme Schichten abzuscheiden, der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen einer verschleißfesten Beschichtung auf ein einfach geformtes Schneidwerkzeug liegt: PVD ist oft eine kostengünstigere Alternative bei niedrigeren Temperaturen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Teils zum Korrosionsschutz liegt: Die konforme Natur von CVD macht es zur überlegenen Wahl, vorausgesetzt, das Teil hält der Hitze stand.

Letztendlich ist das Verständnis dafür, ob Ihre Anwendung chemisches Wachstum oder physikalische Abscheidung erfordert, der Schlüssel zur Herstellung von Hochleistungsoberflächen.

Zusammenfassende Tabelle:

| Aspekt | Details |

|---|---|

| Prozesstyp | Chemische, reaktionsbasierte Dünnschichtabscheidung |

| Hauptmerkmale | Konforme Beschichtung, hohe Reinheit, gleichmäßige Dicke |

| Häufige Anwendungen | Halbleiterfertigung, verschleißfeste Beschichtungen, Optik, Solarzellen |

| Temperaturbereich | Hohe Temperaturen (typischerweise über 500°C) |

| Vergleich mit PVD | Besser für komplexe Formen; höhere Temperatur als PVD |

Durch die Nutzung außergewöhnlicher F&E-Leistungen und der unternehmenseigenen Fertigung bietet KINTEK diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen an. Unser Produktportfolio, zu dem Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme gehören, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Dünnschichtabscheidungsverfahren mit maßgeschneiderten Hochleistungslösungen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung