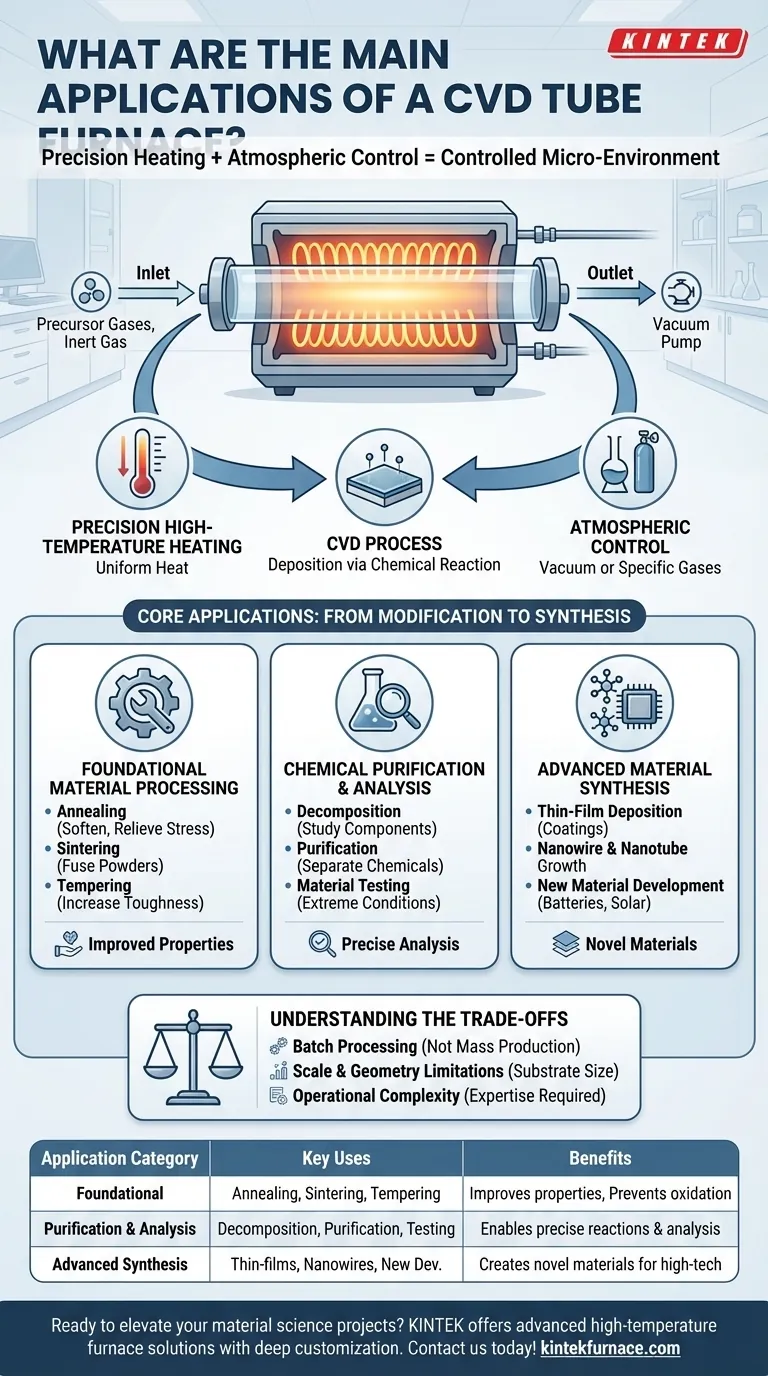

Im Kern ist ein Chemical Vapor Deposition (CVD)-Rohrofen ein hochpräzises Instrument zur Herstellung und Modifikation fortschrittlicher Materialien in einer streng kontrollierten Umgebung. Seine Hauptanwendungen reichen von der grundlegenden Materialverarbeitung, wie der Festigkeitssteigerung von Metallen durch Glühen, bis hin zur fortgeschrittenen Synthese, wie dem Wachstum von Nanomaterialien oder der Abscheidung ultradünner Halbleiterfilme.

Der wahre Wert eines CVD-Rohrofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erzeugen, sondern auch in seiner Kapazität, eine kontrollierte Mikroumgebung zu schaffen. Durch die präzise Steuerung von Wärme und Atmosphäre (Vakuum oder spezifische Gase) wird er zu einer vielseitigen Plattform für eine Vielzahl von Anwendungen in der Materialwissenschaft.

Wie ein CVD-Ofen die fortschrittliche Materialwissenschaft ermöglicht

Die Vielseitigkeit des Ofens beruht auf seinen zwei grundlegenden Fähigkeiten: präzisem Wärmemanagement und atmosphärischer Kontrolle. Zu verstehen, wie diese zusammenwirken, ist der Schlüssel zum Verständnis seiner Anwendungen.

Präzise Hochtemperaturheizung

Ein Rohrofen verwendet leistungsstarke Heizspiralen, die um eine zylindrische Kammer gewickelt sind, oft aus Quarz oder Aluminiumoxid. Dieses Design, kombiniert mit hochwertiger Isolierung, gewährleistet eine außergewöhnliche Temperaturgleichmäßigkeit über den gesamten Verarbeitungsbereich.

Diese konstante Wärme ist entscheidend für Prozesse, bei denen selbst geringe Temperaturschwankungen das Ergebnis ruinieren können, wie das Züchten eines perfekt gleichmäßigen Kristalls oder das Glühen eines Metallbauteils ohne die Entstehung von Schwachstellen.

Atmosphärische Kontrolle

Das „Rohr“ ist eine versiegelte Kammer, die an Vakuumpumpen und Gasversorgungssysteme angeschlossen werden kann. Dies ermöglicht es einem Bediener, unerwünschte Luft und Feuchtigkeit zunächst durch Erzeugung eines Vakuums zu entfernen.

Anschließend können spezifische Gase in die Kammer eingeleitet werden. Dies könnte ein Inertgas wie Argon sein, um Oxidation zu verhindern, oder es könnte eine Mischung aus Precursor-Gasen sein, die reagieren und ein neues Material bilden.

Der CVD-Prozess erklärt

Der Begriff Chemical Vapor Deposition (CVD) beschreibt die fortschrittlichste Funktion des Ofens. Bei diesem Prozess werden flüchtige Precursor-Gase in die heiße Kammer eingeleitet.

Die hohe Temperatur liefert die Energie, damit diese Gase reagieren und „zerfallen“, wobei ein fester Dünnfilm auf einem Substrat (z. B. einem Siliziumwafer), das sich im Ofen befindet, abgeschieden wird. So werden viele Halbleiterschichten und Schutzschichten hergestellt.

Kernanwendungen: Von der Modifikation zur Synthese

Die Kombination aus Wärme und atmosphärischer Kontrolle erschließt drei Hauptkategorien von Anwendungen, die jeweils einem unterschiedlichen wissenschaftlichen oder industriellen Ziel dienen.

Grundlegende Materialverarbeitung

Hierbei werden die Eigenschaften eines vorhandenen Materials durch Wärme verändert. Die kontrollierte Atmosphäre wird typischerweise verwendet, um unerwünschte chemische Reaktionen wie Oxidation zu verhindern.

Anwendungen umfassen:

- Glühen: Materialien erweichen und innere Spannungen abbauen, um die Duktilität zu verbessern.

- Sintern: Pulver zusammenfügen, um ein festes Objekt zu erzeugen (z. B. in der Keramik- oder Batteriematerialproduktion).

- Anlassen: Erhöhung der Zähigkeit von Metallen wie Stahl.

Chemische Reinigung und Analyse

In diesem Kontext fungiert der Ofen als kleiner chemischer Reaktor. Wärme wird verwendet, um chemische Reaktionen oder physikalische Veränderungen zu Studien- oder Reinigungszwecken anzustoßen.

Dies ist in Forschungsinstituten üblich für:

- Zersetzung: Zerlegen einer Verbindung, um ihre Bestandteile zu untersuchen.

- Reinigung: Trennen einer gewünschten Chemikalie durch Erhitzen einer Mischung zur Verdampfung von Verunreinigungen.

- Materialprüfung: Beobachten, wie sich ein Material unter extremer Hitze verhält oder zersetzt.

Fortschrittliche Materialsynthese

Hier kommt die „CVD“-Funktion voll zur Geltung, die sich auf die Schaffung völlig neuer Materialien oder Strukturen mit neuartigen Eigenschaften konzentriert. Diese Anwendungen sind grundlegend für die Nanotechnologie und die Halbleiterfertigung.

Wichtige Beispiele sind:

- Dünnschichtabscheidung: Erzeugung von optischen Beschichtungen, Funktionsschichten auf Halbleiterbauelementen und Schutzschichten.

- Nanodraht- und Nanoröhrchenwachstum: Synthese eindimensionaler Nanostrukturen für Elektronik und Verbundwerkstoffe.

- Entwicklung neuer Materialien: Forschung und Produktion neuartiger Materialien für Batterien, Solarzellen und andere High-Tech-Bereiche.

Die Kompromisse verstehen

Obwohl unglaublich vielseitig, ist ein CVD-Rohrofen ein Spezialwerkzeug mit inhärenten Einschränkungen.

Chargenverarbeitung, keine Massenproduktion

Diese Öfen sind für die Chargenverarbeitung konzipiert. Ein einzelnes Substrat oder eine kleine Gruppe von Komponenten wird geladen, verarbeitet und dann entfernt. Sie eignen sich nicht für die kontinuierlichen Anforderungen der Massenproduktion mit hohem Durchsatz.

Größen- und Geometriebeschränkungen

Die zylindrische Form und der Durchmesser des Rohrs schränken die Größe und Form des zu verarbeitenden Substrats ein. Große oder unregelmäßig geformte Komponenten können nicht untergebracht werden.

Betriebliche Komplexität

Der ordnungsgemäße Betrieb eines CVD-Systems erfordert erhebliches Fachwissen. Es umfasst die Verwaltung von Hochtemperatursystemen, Vakuumpumpen und potenziell gefährlichen Precursor-Gasen, was ein starkes Verständnis von Sicherheitsprotokollen und Prozessparametern erfordert.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein CVD-Rohrofen das richtige Werkzeug ist, stimmen Sie seine Fähigkeiten mit Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung bestehender Materialien liegt: Die präzisen Wärmebehandlungs- und Inertgasatmosphärenfunktionen des Ofens machen ihn ideal zum Glühen, Sintern und Anlassen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer Dünnschichten oder Nanostrukturen liegt: Die volle CVD-Funktionalität, die Wärme mit reaktiven Precursor-Gasen kombiniert, ist für diese Arbeit unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der chemischen Analyse oder Reinigung liegt: Der Ofen bietet ein sauberes, kontrolliertes und hochtemperaturbeständiges Reaktionsgefäß, das sich perfekt für Laborforschung und Materialprüfung eignet.

Letztendlich dient der CVD-Rohrofen als Eckpfeiler der modernen Materialwissenschaft und bietet die kontrollierte Umgebung, die notwendig ist, um auf atomarer Ebene Innovationen zu schaffen.

Zusammenfassungstabelle:

| Anwendungskategorie | Hauptanwendungen | Vorteile |

|---|---|---|

| Grundlegende Materialverarbeitung | Glühen, Sintern, Anlassen | Verbessert Materialeigenschaften, verhindert Oxidation |

| Chemische Reinigung und Analyse | Zersetzung, Reinigung, Materialprüfung | Ermöglicht präzise chemische Reaktionen und Analysen |

| Fortschrittliche Materialsynthese | Dünnschichtabscheidung, Nanodrahtwachstum, Entwicklung neuer Materialien | Erzeugt neuartige Materialien für Hightech-Anwendungen |

Bereit, Ihre materialwissenschaftlichen Projekte mit Präzision und Kontrolle zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette, einschließlich CVD-Rohröfen, Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie sich auf Materialverarbeitung, Synthese oder Reinigung konzentrieren, unser Fachwissen gewährleistet optimale Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Innovationen unterstützen und Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei