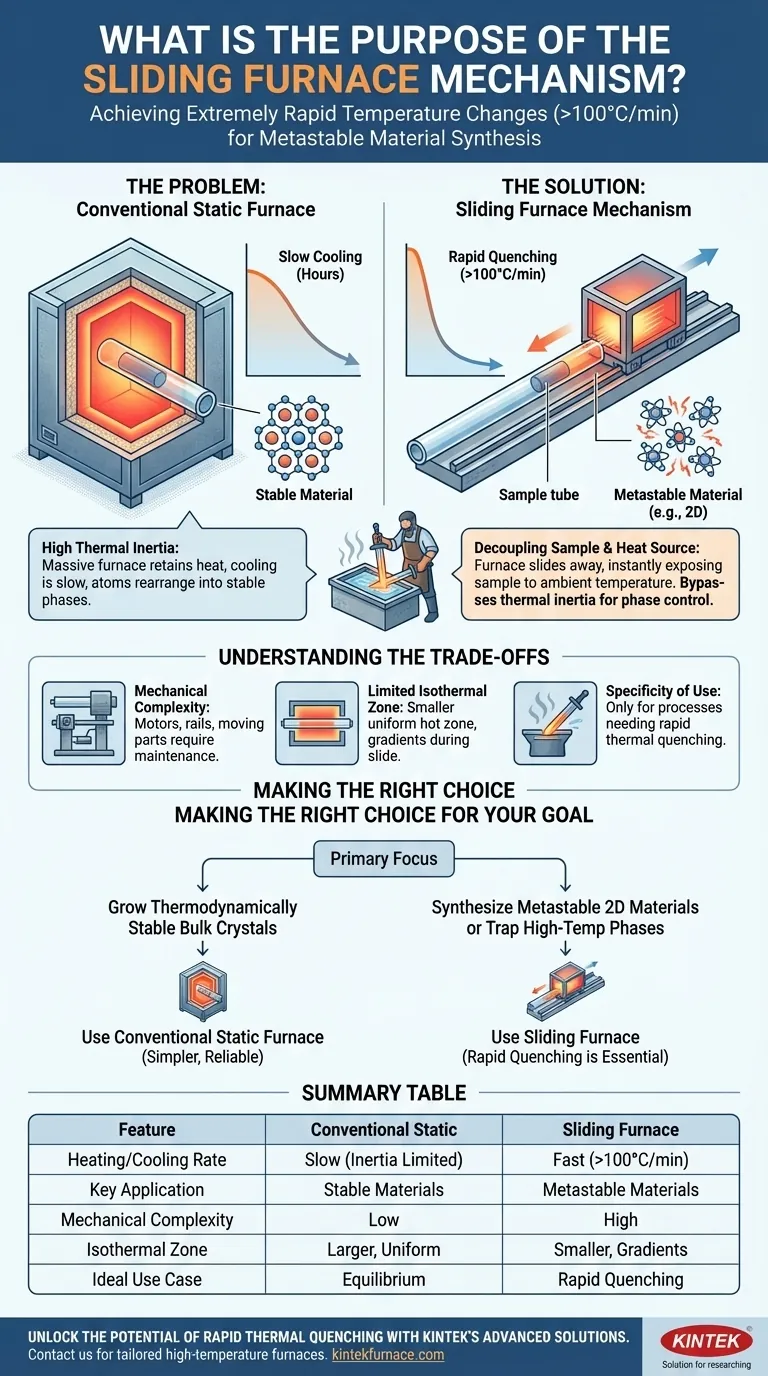

Im Kern ist ein verschiebbarer Ofenmechanismus darauf ausgelegt, extrem schnelle Temperaturänderungen zu erreichen. Anstatt zu warten, bis ein massiver Ofen langsam aufheizt oder abkühlt, bewegt dieses System die heiße Ofenzone physisch vom Probenkörper weg oder umgekehrt, um sie fast augenblicklich einer anderen Temperaturumgebung auszusetzen.

Der verschiebbare Ofen umgeht das grundlegende Problem der thermischen Trägheit. Durch die physische Trennung der Wärmequelle von der Probe ermöglicht er Heiz- und Abkühlraten von über 100°C/min, eine Fähigkeit, die für die Synthese von Materialien, die sich nicht unter langsamen Gleichgewichtsbedingungen bilden können, von entscheidender Bedeutung ist.

Das Problem mit herkömmlichen statischen Öfen

Um den Wert eines verschiebbaren Ofens zu verstehen, muss man zunächst die inhärente Einschränkung eines herkömmlichen, stationären Rohrofens erkennen.

Die Herausforderung der thermischen Trägheit

Ein Standardofen ist mit dicker Isolierung und schweren Heizelementen ausgestattet, die darauf ausgelegt sind, über lange Zeiträume eine stabile Temperatur zu halten. Diese Masse erzeugt zwar hervorragende Stabilität, führt aber zu einer hohen thermischen Trägheit.

Einmal aufgeheizt, speichert der Ofen eine enorme Energiemenge. Er kann nicht schnell abkühlen, da er all diese gespeicherte Wärme an die Umgebung abgeben muss, ein Prozess, der Stunden dauern kann.

Die Barriere für metastabile Materialien

Dieser langsame Abkühlprozess ist ein großes Hindernis für bestimmte fortschrittliche Materialien. Während ein Material langsam abkühlt, haben seine Atome reichlich Zeit, sich in ihrer stabilsten, energieärmsten Konfiguration anzuordnen.

Viele wissenschaftlich interessante Materialphasen sind jedoch metastabil – sie sind in einem energiereicheren Zustand gefangen. Diese Phasen besitzen oft einzigartige elektronische oder physikalische Eigenschaften, bilden sich jedoch nur, wenn das Material so schnell abgeschreckt oder abgekühlt wird, dass die Atome eingefroren werden, bevor sie sich neu anordnen können.

Wie der Schiebemechanismus eine Lösung bietet

Ein verschiebbarer Ofen löst das Problem der thermischen Trägheit nicht dadurch, dass er versucht, den Ofen selbst abzukühlen, sondern indem er die Umgebung der Probe mechanisch verändert.

Entkopplung von Probe und Wärmequelle

Das Grundprinzip ist einfach: Der Ofen bleibt auf seiner Zieltemperatur, und das Probenrohr bleibt stationär. Der Mechanismus ermöglicht es dem gesamten Ofenkörper, entlang des Rohres zu gleiten.

Um die Probe zu erhitzen, gleitet der Ofen über sie hinweg. Um die Probe „abzukühlen“, gleitet der Ofen weg und setzt diesen Abschnitt des Rohres sofort der normalen Raumtemperatur aus. Dies führt zu einem nahezu sofortigen Temperaturabfall.

Erreichen beispielloser Rampenraten

Diese physische Bewegung ermöglicht Heiz- und Abkühlraten von über 100°C/min. Die Temperaturänderung der Probe wird nur durch die Geschwindigkeit des Schiebens und die Geschwindigkeit begrenzt, mit der die kleine Probe selbst Wärme abgeben kann, nicht jedoch durch die Abkühlrate eines mehrere Kilogramm schweren Ofens.

Stellen Sie es sich wie das Abschrecken eines glühend heißen Schwertes durch einen Schmied vor. Der Schmied wartet nicht, bis die Esse abgekühlt ist; er taucht das Schwert in Wasser, um eine sofortige Phasenänderung zu bewirken. Der verschiebbare Ofen ist eine hochkontrollierte, automatisierte Version dieses Prinzips für die fortschrittliche Materialentwicklung.

Verständnis der Kompromisse

Obwohl der Schiebemechanismus leistungsstark ist, bringt er eigene Überlegungen mit sich, die bei einfacheren statischen Systemen nicht vorhanden sind.

Mechanische Komplexität

Die Hinzufügung von Motoren, Schienen und Steuerungssystemen erhöht die mechanische Komplexität der Ausrüstung. Diese beweglichen Teile erfordern Wartung und können im Vergleich zu einem Festkörper-Statikofen eine potenzielle Fehlerquelle darstellen.

Begrenzte isotherme Zone

Die „heiße Zone“ oder der Bereich perfekter Temperaturhomogenität ist bei einem verschiebbaren Ofendesign oft kleiner. Darüber hinaus entsteht während des eigentlichen Schiebevorgangs ein Temperaturgradient über die Probe, was für bestimmte Wachstumsprozesse unerwünscht sein kann.

Spezifität der Anwendung

Diese Fähigkeit ist nicht universell erforderlich. Für die überwiegende Mehrheit der Prozesse, bei denen Materialien unter thermischem Gleichgewicht entstehen, sind die Komplexität und die Kosten eines verschiebbaren Ofens unnötig. Sein Einsatz ist nur dann gerechtfertigt, wenn eine schnelle thermische Abschreckung eine Voraussetzung für den Erfolg ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen verschiebbaren Ofen hängt vollständig von der atomaren Struktur ab, die Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum thermodynamisch stabiler Bulk-Kristalle liegt: Ein herkömmlicher statischer Ofen ist einfacher, zuverlässiger und perfekt für die Aufgabe geeignet.

- Wenn Ihr Hauptaugenmerk auf der Synthese metastabiler 2D-Materialien oder dem „Einfangen“ von Hochtemperaturphasen liegt: Die schnelle Abschreckung, die durch einen verschiebbaren Ofen ermöglicht wird, ist nicht nur ein Vorteil – sie ist oft der einzige Weg zum Erfolg.

Durch die dramatische Kontrolle der Änderungsrate der Temperatur gibt Ihnen der verschiebbare Ofen die Kontrolle nicht nur über die Zusammensetzung des Materials, sondern auch über seine eigentliche Strukturphase.

Zusammenfassungstabelle:

| Merkmal | Herkömmlicher statischer Ofen | Verschiebbarer Ofenmechanismus |

|---|---|---|

| Heiz-/Abkühlrate | Langsam (begrenzt durch thermische Trägheit) | Schnell (>100°C/min) |

| Hauptanwendung | Thermodynamisch stabile Materialien | Metastabile Materialien (z. B. 2D-Materialien) |

| Mechanische Komplexität | Niedrig | Hoch (mit beweglichen Teilen) |

| Isotherme Zone | Größer und gleichmäßiger | Kleiner, mit Gradienten während des Verschiebens |

| Idealer Anwendungsfall | Gleichgewichtsprozesse | Schnelle Abschreckung zur Phasenkontrolle |

Entfesseln Sie das Potenzial der schnellen thermischen Abschreckung in Ihrem Labor mit KINTEKs fortschrittlichen Ofenlösungen. Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir eine vielfältige Palette von Hochtemperaturöfen an, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wie z. B. die Synthese metastabiler Materialien. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungseffizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung