Im Kern ist die chemische Gasphasenabscheidung (CVD) ein grundlegender Herstellungsprozess zur Erzeugung von Hochleistungsdünnschichten und -beschichtungen. Ihre häufigsten Anwendungen finden sich in der Herstellung von Mikroelektronik wie Computerchips, der Erstellung optischer Beschichtungen für Linsen und Displays sowie der Produktion fortschrittlicher Materialien wie synthetischer Diamant und Schutzschichten für Industrowerkzeuge.

Der wahre Wert von CVD liegt nicht nur darin, was es erzeugt, sondern wie. Es ist eine Prozessfamilie, die Materialien Atom für Atom aus einem Gas aufbaut und eine unvergleichliche Kontrolle über Reinheit, Dicke und Gleichmäßigkeit auf nahezu jeder Oberflächenform ermöglicht.

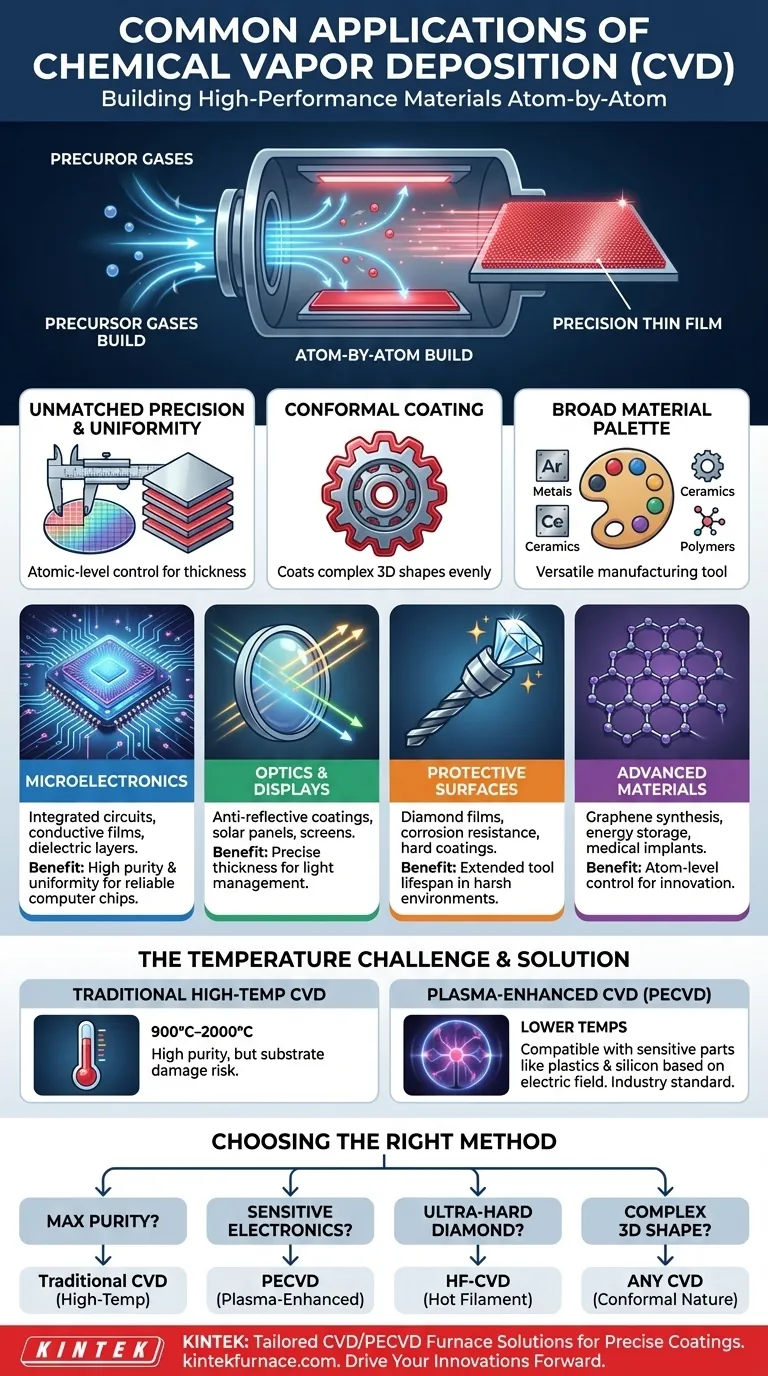

Was macht CVD so vielseitig?

Die Leistungsfähigkeit von CVD ergibt sich aus einigen grundlegenden Prinzipien, die es an eine enorme Bandbreite industrieller und wissenschaftlicher Herausforderungen anpassbar machen.

Das Kernprinzip: Aufbau vom Atom an

CVD ist ein Prozess, bei dem ein Substrat (das zu beschichtende Teil) in eine Vakuumkammer gebracht und einem oder mehreren flüchtigen Vorläufergasen ausgesetzt wird.

Beim Erhitzen reagieren oder zersetzen sich diese Gase, wodurch sich ein fester Stoff auf der Substratoberfläche abscheidet. Da dies auf chemischer Ebene geschieht, ist die resultierende Schicht außergewöhnlich rein und gut gebunden.

Unübertroffene Präzision und Gleichmäßigkeit

Der Prozess ermöglicht eine präzise Kontrolle der Dicke und Zusammensetzung der abgeschiedenen Schicht auf atomarer Ebene.

Diese Fähigkeit, ultradünne, perfekt gleichmäßige Schichten zu erzeugen, ist für die moderne Elektronik unerlässlich, da die Leistung eines Transistors von einer nur wenige Atome dicken Schicht abhängen kann.

Konforme Beschichtung komplexer Formen

Im Gegensatz zu „Sichtlinienprozessen“ wie dem Sprühlackieren strömen die Vorläufergase in einer CVD-Kammer um alle freiliegenden Oberflächen eines Objekts herum und beschichten diese gleichmäßig.

Diese konforme Beschichtung ist entscheidend für eine vollständige Abdeckung komplexer 3D-Teile, von komplizierten mikro-mechanischen Geräten (MEMS) bis hin zu Komponenten von Industriemaschinen.

Eine breite Materialpalette

Durch die Änderung der Vorläufergase und der Reaktionsbedingungen kann CVD zur Abscheidung einer riesigen Auswahl an Materialien verwendet werden. Dazu gehören Metalle, Keramiken und sogar bestimmte Polymere, was es zu einem äußerst flexiblen Fertigungswerkzeug macht.

Ein genauerer Blick auf die wichtigsten Anwendungen

Diese Vielseitigkeit hat CVD in mehreren High-Tech-Branchen zu einem unverzichtbaren Prozess gemacht.

In der Mikroelektronik und Halbleitertechnik

Dies ist wohl die bedeutendste Anwendung von CVD. Sie wird zur Abscheidung der kritischen Schichten verwendet, aus denen integrierte Schaltkreise bestehen, einschließlich dielektrischer Schichten zur Isolierung, leitfähiger Filme für die Verdrahtung und der Halbleitermaterialien selbst.

Die hohe Reinheit und Gleichmäßigkeit von CVD-Filmen sind nicht verhandelbar für die Herstellung zuverlässiger, leistungsstarker Computerchips, Speicher und Prozessoren.

In Optik und Displays

CVD wird zur Aufbringung von Dünnschichten für Antireflexionsbeschichtungen auf Linsen und Solarmodulen, Spiegeln und optischen Filtern eingesetzt.

Die präzise Kontrolle der Schichtdicke durch den Prozess wird genutzt, um abzustimmen, wie Licht mit einer Oberfläche interagiert, wodurch die Transmission, Reflexion oder Filterung bestimmter Wellenlängen verbessert wird. Dies ist auch für die Herstellung von Flachbildschirmen von entscheidender Bedeutung.

Für Schutz- und Hochleistungsoberflächen

Die Technik wird häufig zur Erzeugung extrem harter und haltbarer Beschichtungen eingesetzt. Mittels CVD abgeschiedene Diamantfilme werden auf Schneidwerkzeuge aufgebracht, um deren Lebensdauer und Leistung dramatisch zu verlängern.

Es wird auch zur Beschichtung verwendet, die mechanische Teile vor Hochtemperatur-Oxidation und Korrosion schützt und so ihre Betriebszeit in rauen Umgebungen verlängert.

Für fortschrittliche und zukünftige Materialien

CVD steht an der Spitze der Materialwissenschaft. Es ist eine primäre Methode zur Synthese von Graphen, zur Herstellung von Materialien für Energiespeichergeräte und zur Erzeugung biokompatibler Beschichtungen für medizinische Implantate.

Die Kompromisse verstehen: Die Herausforderung der Temperatur

Obwohl CVD leistungsstark ist, ist es keine einzige Einheitslösung. Der wichtigste Kompromiss, den es zu managen gilt, ist die Betriebstemperatur.

Der Nachteil der herkömmlichen Hochtemperatur-CVD

Herkömmliche CVD-Verfahren erfordern sehr hohe Temperaturen, oft zwischen 900 °C und 2000 °C, um die notwendigen chemischen Reaktionen auszulösen.

Diese extremen Temperaturen können das Substratmaterial beschädigen oder verformen, was die Arten der zu beschichtenden Teile einschränkt. Zum Beispiel könnte man Hochtemperatur-CVD nicht auf einem Kunststoffteil oder vielen empfindlichen elektronischen Komponenten anwenden.

Die Lösung: Plasmaunterstützte CVD (PECVD)

Um diese Einschränkung zu überwinden, wurden Variationen wie die Plasma-Enhanced CVD (PECVD) entwickelt. PECVD nutzt ein elektrisches Feld, um ein Plasma (ein ionisiertes Gas) zu erzeugen, das die Energie für die Reaktion liefert.

Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, wodurch sie mit temperatursensiblen Substraten wie Siliziumwafern, Kunststoffen und Glas, die in Solarzellen und Flachbildschirmen verwendet werden, kompatibel ist. Aus diesem Grund ist PECVD das Arbeitspferd der modernen Halbleiterindustrie.

Andere spezialisierte CVD-Methoden

Es existieren weitere Variationen zur Lösung spezifischer Probleme. Die Heißdraht-CVD (HF-CVD) ist für die Herstellung hochwertiger synthetischer Diamantfilme optimiert, während Methoden wie die Direktinjektions-Flüssigphasen-CVD für die Abscheidung komplexer Metalloxide geeignet sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen CVD-Variante hängt vollständig von dem Material ab, das Sie abscheiden, und dem Substrat, das Sie beschichten.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Kristallinität liegt: Die herkömmliche Hochtemperatur-CVD ist oft die beste Wahl, vorausgesetzt, Ihr Substrat hält der Hitze stand.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperatursensibler Elektronik oder Polymere liegt: Plasma-Enhanced CVD (PECVD) ist der Industriestandard und der logischste Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultra-harter Diamantbeschichtungen liegt: Ein spezialisierter Prozess wie Hot Filament CVD (HF-CVD) ist speziell für dieses Ergebnis konzipiert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer gleichmäßigen Abdeckung eines komplexen 3D-Teils liegt: Die konforme Natur nahezu aller CVD-Prozesse macht sie Linien-Sicht-Abscheidungsmethoden überlegen.

Letztendlich ist die chemische Gasphasenabscheidung ein grundlegendes Ingenieurswerkzeug, das die Herstellung von Materialien ermöglicht, die auf andere Weise nicht hergestellt werden könnten.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselanwendungen | CVD-Vorteile |

|---|---|---|

| Mikroelektronik | Integrierte Schaltkreise, leitfähige Filme | Hohe Reinheit, gleichmäßige Schichten für Zuverlässigkeit |

| Optik | Antireflexionsbeschichtungen, Displays | Präzise Dickenkontrolle für Lichtsteuerung |

| Schutzoberflächen | Diamantbeschichtungen, Korrosionsbeständigkeit | Harte, langlebige Filme für verlängerte Werkzeuglebensdauer |

| Fortschrittliche Materialien | Graphensynthese, medizinische Implantate | Kontrolle auf atomarer Ebene für innovative Materialien |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit maßgeschneiderten Hochtemperatur-Ofenlösungen zu erweitern? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefe Anpassung stellt sicher, dass sie Ihre einzigartigen experimentellen Anforderungen an präzise, gleichmäßige Beschichtungen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen