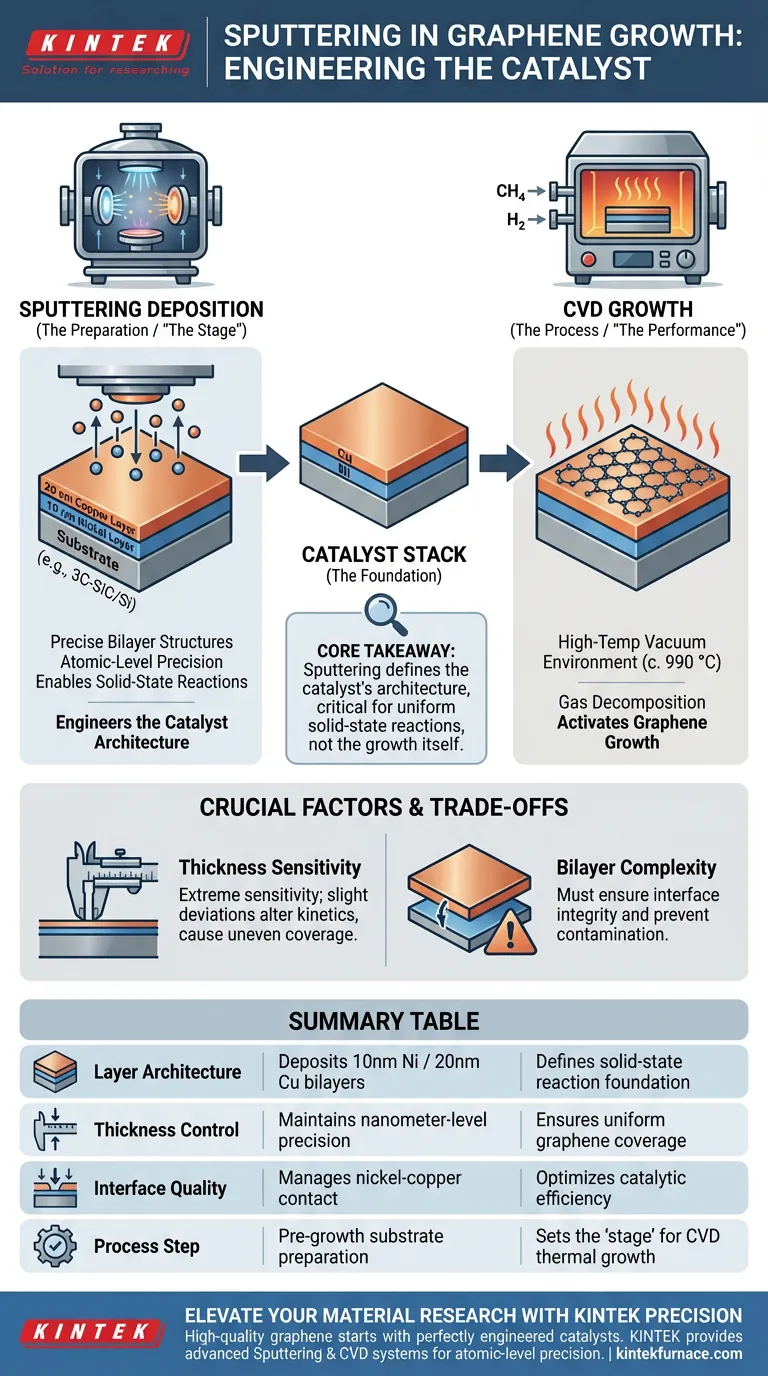

Im Kontext des katalytischen epitaktischen Wachstums besteht die Hauptfunktion eines Sputterabscheidungssystems darin, die präzisen Metallkatalysatorschichten zu erzeugen, die für die Einleitung der Reaktion erforderlich sind.

Insbesondere wird es verwendet, um exakte Bilayer-Strukturen – wie eine 10-nm-Nickelschicht gefolgt von einer 20-nm-Kupferschicht – auf Substraten wie 3C-SiC/Si abzuscheiden und so die wesentliche Grundlage für Festkörperquellreaktionen zu schaffen.

Kernbotschaft Sputtern ist nicht der Mechanismus des Graphenwachstums selbst, sondern der entscheidende Vorbereitungsschritt, der die Architektur des Katalysators definiert. Durch strenge Kontrolle der Dicke und Zusammensetzung von Metallfilmen (wie Nickel und Kupfer) ermöglicht es gleichmäßige Festkörperreaktionen, die für eine hochwertige Graphenabdeckung notwendig sind.

Die Rolle des Sputterns bei der Substratvorbereitung

Erstellung des katalytischen Stacks

Das Sputtersystem ist für die Abscheidung der spezifischen Metallschichten verantwortlich, die als Katalysatoren dienen.

Bei diesem Prozess wird eine Bilayer-Struktur auf das Substrat aufgebracht. Die primäre Referenz hebt eine spezifische Konfiguration hervor: eine 10-nm-Schicht Nickel, gefolgt von einer 20-nm-Schicht Kupfer.

Erreichen von Präzision auf atomarer Ebene

Der Erfolg des epitaktischen Wachstums hängt von der Gleichmäßigkeit dieser Metallschichten ab.

Das Sputtersystem muss eine präzise Kontrolle über die Dünnschichtdicke gewährleisten. Diese Präzision stellt sicher, dass der Katalysator gleichmäßig über das Substrat verteilt ist und Unregelmäßigkeiten verhindert werden, die die Graphenstruktur stören könnten.

Ermöglichung von Festkörperreaktionen

Im Gegensatz zu Methoden, die ausschließlich auf gasförmigen Vorläufern basieren, nutzt dieser Ansatz Festkörperquellreaktionen.

Die durch das Sputtersystem abgeschiedenen Metallschichten erleichtern diese Reaktionen. Sie dienen als Medium, durch das Kohlenstoffatome interagieren und sich neu anordnen, um schließlich das Graphengitter zu bilden.

Unterscheidung zwischen Sputtern und CVD

Sputtern vs. Wachstumsumgebung

Es ist wichtig, die Sputterphase von der Phase der chemischen Gasphasenabscheidung (CVD) zu unterscheiden.

Wie in den ergänzenden Referenzen erwähnt, steuert ein CVD-System die Hochtemperatur-Vakuumumgebung und den Gasfluss (wie Methan und Wasserstoff). Das CVD-System ist der Ort, an dem das *Wachstum* thermodynamisch stattfindet.

Die Grundlage vs. Der Prozess

Das Sputtersystem baut die "Bühne", während das CVD-System die "Aufführung" leitet.

Sputtern etabliert die Metallssubfigureigenschaften (den Kupfer/Nickel-Stack). Das CVD-System nutzt dann Wärme (ca. 990 °C) und Gaszersetzung, um das Wachstum von Graphen auf dieser gesputterten Grundlage zu aktivieren.

Verständnis der Kompromisse

Dickenempfindlichkeit

Die größte Herausforderung bei der Verwendung von Sputtern für diese Anwendung ist die extreme Empfindlichkeit der Festkörperreaktion gegenüber der Filmdicke.

Wenn die Nickel- oder Kupferschichten auch nur geringfügig vom Zielwert abweichen (z. B. 10 nm/20 nm), ändern sich die Reaktionskinetiken. Dies kann zu ungleichmäßiger Abdeckung oder zum Versagen einer kontinuierlichen Einzelschicht führen.

Komplexität von Bilayern

Die Verwaltung einer Bilayer-Abscheidung ist im Vergleich zur Verwendung einer einzelnen Metallfolie komplexer.

Sie müssen nicht nur die richtige Dicke jeder Schicht sicherstellen, sondern auch die Integrität der Grenzfläche zwischen Nickel und Kupfer. Jede Verunreinigung zwischen diesen gesputterten Schichten kann die katalytische Leistung beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Sputterabscheidungssystems in diesem Prozess zu maximieren, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf Gleichmäßigkeit liegt: Stellen Sie sicher, dass Ihr Sputtersystem kalibriert ist, um die Dickekonsistenz über den gesamten Wafer aufrechtzuerhalten, da Abweichungen sich direkt in der Graphenabdeckung widerspiegeln.

- Wenn Ihr Hauptaugenmerk auf Reaktionskinetiken liegt: Halten Sie sich strikt an die demonstrierten Bilayer-Verhältnisse (wie den 10-nm-Ni / 20-nm-Cu-Stack), um erfolgreiche Festkörperquellreaktionen zu reproduzieren.

- Wenn Ihr Hauptaugenmerk auf Skalierbarkeit liegt: Überprüfen Sie, ob Ihr Sputterprozess diese nanometergroßen Dicken schnell reproduzieren kann, ohne Defekte in das Metallgitter einzubringen.

Die Qualität Ihres Graphens wird durch die Präzision Ihrer Metallkatalysatorabscheidung vorbestimmt.

Zusammenfassungstabelle:

| Merkmal | Rolle beim Graphenwachstum | Auswirkung auf das Ergebnis |

|---|---|---|

| Schichtarchitektur | Abscheidung von 10-nm-Ni / 20-nm-Cu-Bilayer | Definiert die Grundlage der Festkörperreaktion |

| Dickenkontrolle | Aufrechterhaltung der Präzision im Nanometerbereich | Gewährleistet gleichmäßige Graphenabdeckung |

| Grenzflächenqualität | Verwaltung des Nickel-Kupfer-Kontakts | Optimiert die katalytische Effizienz |

| Prozessschritt | Substratvorbereitung vor dem Wachstum | Schafft die "Bühne" für das thermische CVD-Wachstum |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Hochwertiges Graphen beginnt mit einer perfekt konstruierten Katalysatorschicht. Mit Unterstützung von erfahrenen F&E- und erstklassigen Fertigungsbetrieben bietet KINTEK die fortschrittlichen Sputtersysteme und Labortemperöfen (einschließlich Muffel-, Rohr-, Vakuum- und CVD-Systeme) an, die für atomare Präzision erforderlich sind. Ob Sie komplexe Bilayer entwickeln oder Festkörperreaktionen skalieren, unsere anpassbare Ausrüstung ist darauf ausgelegt, Ihre einzigartigen Laboranforderungen zu erfüllen.

Bereit, Ihre Dünnschichtabscheidung und Ihr epitaktisches Wachstum zu optimieren?

Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre Forschungsziele zu finden.

Visuelle Anleitung

Referenzen

- Aiswarya Pradeepkumar, Francesca Iacopi. Epitaxial graphene growth on cubic silicon carbide on silicon with high temperature neutron reflectometry: an <i>operando</i> study. DOI: 10.1039/d3ra08289j

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Was sind die verschiedenen Arten von CVD-Systemen? Finden Sie die perfekte Lösung für die Anforderungen Ihres Labors

- Warum wird eine spezielle Übergangsschicht zwischen hartem Nitrid und weichem DLC entwickelt? Lösung für Beschichtungsversagen und Spannungen

- Wie funktionieren der Schrittmotor und die Vakuum-Durchführung für Drehbewegungen zusammen in einer R2R-CNT-Produktionslinie?

- Wie funktioniert Iod als Transportmittel bei der Herstellung von TaAs2-Einkristallen? Experten-Einblicke in die chemische Gasphasenabscheidung

- Welche Rolle spielt CVD in der Nanotechnologie? Essenziell für die präzise Synthese von Nanomaterialien

- Was sind die Komponenten der chemischen Gasphasenabscheidung? Ein Leitfaden zu den 3 Kern-CVD-Subsystemen

- Was ist besser, PVD oder CVD? Wählen Sie die richtige Beschichtungstechnologie für Ihre Anwendung