Die Hauptfunktion einer speziellen Übergangsschicht besteht darin, die mechanische Inkompatibilität zwischen einer harten Nitridbasis und einer weichen Diamond-Like Carbon (DLC)-Deckschicht zu lösen. Durch die Funktion als Gradientenbrücke eliminiert diese Zwischenschicht den scharfen Unterschied in der Steifigkeit – bekannt als Modul-Fehlanpassung –, was die inneren Eigenspannungen wirksam reduziert und ein Versagen der Beschichtung verhindert.

Wichtigste Erkenntnis Direkter Kontakt zwischen einer harten Basis und einer weichen äußeren Schicht schafft eine strukturelle Schwachstelle, die anfällig für Versagen ist. Die Einführung einer Übergangsschicht gleicht diese Unterschiede aus und gewährleistet die Haftung und verhindert sprödes Abplatzen unter hohen industriellen Belastungen.

Die Technik hinter der Übergangsschicht

Um zu verstehen, warum diese Schicht entscheidend ist, müssen wir uns ansehen, wie sie die Grenzfläche zwischen zwei sehr unterschiedlichen Materialien modifiziert.

Das Problem: Modul-Fehlanpassung

Bei Verbundbeschichtungen weisen die Basisschicht (hartes Nitrid) und die Funktionsschicht (weiches DLC) drastisch unterschiedliche physikalische Eigenschaften auf.

Der kritischste Unterschied ist die Modul-Fehlanpassung oder der Unterschied in der Steifigkeit zwischen den beiden Materialien.

Ohne einen Puffer erzeugt dieser plötzliche Steifigkeitswechsel eine deutliche Grenzfläche, an der sich Spannungen ansammeln, wodurch die Beschichtung anfällig für Rissbildung wird.

Die Lösung: Eine chemische Brücke

Die Übergangsschicht wirkt eher als struktureller Gradient denn als einfacher Klebstoff.

Laut den primären technischen Daten wird diese Schicht unter Verwendung von Aluminium-Silizium (Al-Si)-Kathoden in Kombination mit einer spezifischen Gasmischung synthetisiert: Argon, Stickstoff und Tetramethylsilan.

Diese spezifische chemische Zusammensetzung ermöglicht es der Schicht, die Lücke zwischen den unterschiedlichen Eigenschaften der Nitridbasis und der kohlenstoffreichen DLC-Oberfläche physikalisch zu überbrücken.

Reduzierung von Eigenspannungen

Eine Hauptursache für Beschichtungsversagen sind Eigenspannungen – innere Kräfte, die nach dem Abscheidungsprozess im Material verbleiben.

Durch die Eliminierung des abrupten Steifigkeitswechsels ermöglicht die Übergangsschicht, dass sich diese inneren Spannungen gleichmäßiger über die Beschichtungsdicke verteilen.

Dies gewährleistet, dass die Beschichtung auch dann stabil bleibt, wenn das beschichtete Teil äußerem Druck oder Reibung ausgesetzt ist.

Verständnis der Kompromisse: Die Risiken des Weglassens

Wenn eine Übergangsschicht schlecht konzipiert oder ganz weggelassen wird, wird die Integrität des gesamten Verbundsystems beeinträchtigt.

Anfälligkeit für hohe Lasten

Bei industriellen Anwendungen mit hoher Belastung sind Beschichtungen enormem physikalischem Druck ausgesetzt.

Ohne die spannungsentlastenden Eigenschaften der Übergangsschicht wird die Verbindung zwischen der harten und der weichen Schicht zum Bruchpunkt.

Sprödes Abplatzen und Delamination

Die ultimative Folge der Modul-Fehlanpassung ist die Delamination.

Anstatt allmählich abzunutzen, leidet die Beschichtung unter sprödem Abplatzen, bei dem große Teile der funktionellen DLC-Schicht vollständig abblättern.

Diese katastrophale Versagensart macht die reibungsreduzierenden Eigenschaften des DLC nutzlos und setzt das Basismaterial Schäden aus.

Die richtige Wahl für Ihre Beschichtungsstrategie

Bei der Bewertung von Verbundbeschichtungsspezifikationen für Industriekomponenten sollten Sie unter Berücksichtigung Ihrer betrieblichen Anforderungen Folgendes beachten:

- Wenn Ihr Hauptaugenmerk auf Haftungszuverlässigkeit liegt: Stellen Sie sicher, dass der Prozess eine spezifische Al-Si- und Mischgas-Übergangschemie verwendet, um die Materiallücke physikalisch zu überbrücken.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit bei hoher Belastung liegt: Vergewissern Sie sich, dass das Beschichtungsdesign explizit die "Modul-Fehlanpassung" berücksichtigt, um sprödes Abplatzen unter Druck zu verhindern.

Eine robuste Übergangsschicht ist nicht nur ein Zusatzmittel; sie ist die strukturelle Garantie, die Ihre Hochleistungsbeschichtung intakt hält.

Zusammenfassungstabelle:

| Merkmal | Harte Nitridbasis | Übergangsschicht | Weiche DLC-Deckschicht |

|---|---|---|---|

| Hauptrolle | Strukturelle Unterstützung | Spannungsgradientenbrücke | Geringe Reibung/Verschleiß |

| Steifigkeit | Hohes Modul | Gradient/Zwischenstufe | Niedrigeres Modul |

| Chemie | Nitridverbindungen | Al-Si + Mischgas | Amorphes Kohlenstoff |

| Vorteil | Lasttragend | Verhindert Delamination | Oberflächenschutz |

Maximieren Sie Ihre Beschichtungsintegrität mit KINTEK

Lassen Sie nicht zu, dass sprödes Abplatzen und Delamination Ihre Industriekomponenten beeinträchtigen. KINTEK bietet die technische Expertise und die fortschrittlichen Fertigungsanlagen, die erforderlich sind, um die komplexe Grenzfläche zwischen harten Nitridbasen und DLC-Schichten zu beherrschen.

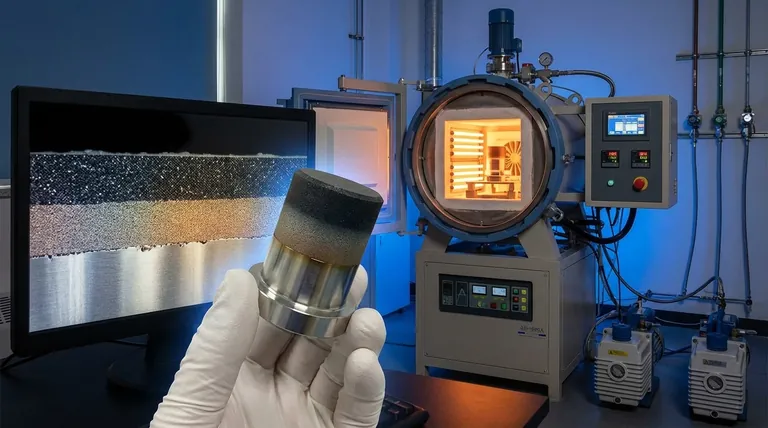

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffle-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle anpassbar, um die präzisen chemischen Gradienten zu erzeugen, die für Hochleistungs-Verbundbeschichtungen erforderlich sind. Ob Sie gleichmäßige Erwärmung für die Dünnschichtabscheidung oder spezielle Vakuumumgebungen benötigen, unsere Hochtemperatur-Labröfen stellen sicher, dass Ihre Materialien den höchsten industriellen Lasten standhalten.

Bereit, die Haltbarkeit Ihrer Beschichtungen zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen thermischen Verarbeitungsanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

Andere fragen auch

- Welche Rolle spielt die Pyrolysekammer im CVD-Prozess? Essentiell für die Vorläuferaktivierung bei der Parylene-Abscheidung

- Welche Rolle spielt die steuerbare Gasphasenzusammensetzung in CVD-Öfen? Beherrschen Sie Dünnschicht-Eigenschaften durch präzise Steuerung

- Welche Funktion hat das Ar/H2-Mischgas beim SnSe-Wachstum? Erhöhung der Reinheit und des Transports bei der Dünnschichtabscheidung aus der Gasphase

- Wie wird ein Chemical Vapor Deposition (CVD)-System bei der Herstellung von Graphen-basierten Feldeffekttransistoren (FETs) eingesetzt? Erschließung von Hochleistungs-Nanoelektronik

- Wie kann die Integration von CVD-Rohröfen mit anderen Technologien die Geräteherstellung verbessern? Entfesseln Sie fortgeschrittene Hybridprozesse

- Warum sind hohe Betriebstemperaturen ein Nachteil für CVD? Begrenzung der Substratwahl und Erhöhung von Defekten

- Wie erreicht die CVD eine hochreine und gleichmäßige Abscheidung von Schichten? Meistern Sie die präzise Filmdeposition für überlegene Ergebnisse

- Welche Rolle spielt ein Chemical Vapor Deposition (CVD)-System? Präzisionswachstum für nanoporöse Kapillargreifer